-

泰州成型打彎分類

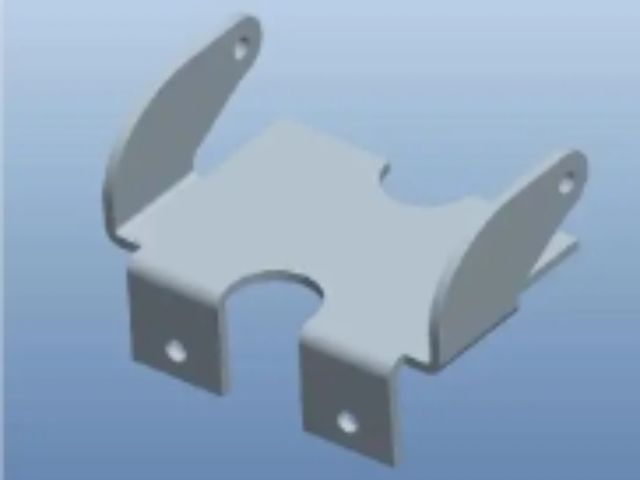

泰州成型打彎分類如何為您的項目選擇正確的成型折彎類型為您的項目選擇正確的成型折彎類型至關重要。該過程涉及多個因素,例如要折彎的金屬板的材料、形狀、厚度和尺寸。此外,它還取決于您的設計要求的復雜程度或簡單程度。選擇成型折彎方法的一種方法是根據您的項目需要評估其優點和局限性。例如,如果您想要精確地塑造帶有角度折彎的零件,例如需要尖角的支架或盒子,使用折彎機可能比其他方法更有效。另一方面,如果您更喜歡沒有嚴格半徑限制且在成型過程中應力較小的較柔和的折彎形狀,例如具有圓形邊緣的圓柱體或管子可能更適合旋轉拉伸折彎。使用成型打彎工藝,無錫市高高精密模具怎樣提升產品的精度與可靠性?泰州成型打彎分類金屬材料的成型打彎:冷彎工...

-

浙江成型打彎有哪些

浙江成型打彎有哪些擠出成型模具:又叫作機頭。讓處于粘流狀態的塑料在高溫高壓下通過具有特定截面形狀的口模,然后在較低溫度下冷卻定型,用來生產具有所需截面形狀的連續型材的成型方法叫擠出成型,而用于塑料擠出成型的模具就叫擠出成型模具。⒊中空制品吹塑成型模具:把擠出或注塑出來的尚處于塑化狀態的管狀坯料,趁熱放入模具成型腔內,立即在坯料中心通入壓縮空氣,使管坯膨脹并緊貼在模具型腔壁上,冷卻硬化后就成了中空制品。這種成型方法所用的模具就是中空制品吹塑成型模具。使用成型打彎客服電話,無錫市高高精密模具能提供詳細產品介紹?浙江成型打彎有哪些此外,了解每種類型的優缺點可以幫助制造商在材料選擇和生產計劃方面做出明智的決定。**終,...

-

常州成型打彎哪里買

常州成型打彎哪里買成型打彎在管道系統中的應用規范管道系統的成型打彎需遵循嚴格的應用規范,以確保流體輸送的安全性與效率。工業管道的彎曲半徑有明確標準:輸送水、蒸汽的碳鋼管,彎曲半徑不小于管徑的 3.5 倍;輸送腐蝕性介質的不銹鋼管,彎曲半徑需≥5 倍管徑,避免彎曲部位因應力集中導致腐蝕加速。燃氣管道的成型打彎需進行 “耐壓試驗”,彎曲后的管道需在 1.5 倍工作壓力下保壓 1 小時,無泄漏且變形量≤3% 才算合格。在市政排水系統中,混凝土管道的彎曲采用 “預制彎頭 + 密封連接” 方式,彎曲角度通常為 15°、30°、45° 等標準角度,彎頭內壁需做光滑處理,糙率系數控制在 0.013 以內,確保排水通暢。此外,...

-

無錫成型打彎代加工

無錫成型打彎代加工成型模具,有很多不同的方法被用來改良彈性體橡膠合成中的型模污垢。這些技術包括內部釋放脫模劑、外部脫模劑噴霧、型模表面處理和適當的程序參數。比較有效的方法就是將這些方法綜合運用。重要的是,在模式中所有的彈性體混合物都要有至少一種內部釋放脫模助劑。這些內部釋放助劑通常是在型模過程中移動到表面的、在型模表面形成保護膜的蠟、油脂酸、磷酸或其它低分子重量化合物。雖然有效,但是加入太多的內部釋放助劑會導致助劑堆積在型模表面形成污垢。無錫市高高精密模具使用成型打彎代加工,能提供優化方案?無錫成型打彎代加工什么是成型折彎?成型折彎是一種制造過程,涉及將材料重新塑造成不同的形狀和尺寸。它通常通過對材料施加壓力或...

-

濱湖區成型打彎24小時服務

濱湖區成型打彎24小時服務成型打彎的自動化生產線配置成型打彎的自動化生產線通過設備聯動與智能控制實現高效生產,配置需根據產品特性科學規劃。典型的金屬冷彎自動化生產線包括:上料機器人(負責將原材料送至彎曲工位)、數控彎曲機(執行彎曲動作)、在線檢測裝置(實時測量彎曲尺寸)、下料傳送帶(輸送成品),各設備通過工業以太網連接,生產數據實時上傳至 MES 系統。對于塑料熱彎生產線,需增加 “自動加熱爐” 與 “冷卻定型裝置”,加熱爐采用分區控溫(精度 ±1℃),冷卻裝置通過冷水循環實現快速定型,生產節拍可控制在 30 秒 / 件。自動化生產線的**是 “柔性化切換”,通過快速更換模具(換模時間≤10 分鐘)與參數調用,可在 1...

-

安徽成型打彎咨詢報價

安徽成型打彎咨詢報價此外,了解每種類型的優缺點可以幫助制造商在材料選擇和生產計劃方面做出明智的決定。**終,選擇正確類型的成型折彎技術可以節省成本、提高效率并改進質量控制。隨著技術的不斷進步,我們可以期待該領域的進一步發展,這將提高精度和準確度,同時進一步降低成本。通過跟上這些進步,制造商可以在為客戶提供高質量產品的同時保持競爭力。成型折彎分類在現代制造過程中起著至關重要的作用。它的重要性怎么強調都不為過,因為它提供了許多好處,例如設計靈活性、強度增強和降低成本等。因此,每個制造商在規劃任何產品制造或設計項目以獲得比較好結果時都必須考慮成型折彎分類技術。使用成型打彎哪里買靠譜?無錫市高高精密模具怎么樣?安徽成型打...

-

山西成型打彎工藝

山西成型打彎工藝成型模具,有很多不同的方法被用來改良彈性體橡膠合成中的型模污垢。這些技術包括內部釋放脫模劑、外部脫模劑噴霧、型模表面處理和適當的程序參數。比較有效的方法就是將這些方法綜合運用。重要的是,在模式中所有的彈性體混合物都要有至少一種內部釋放脫模助劑。這些內部釋放助劑通常是在型模過程中移動到表面的、在型模表面形成保護膜的蠟、油脂酸、磷酸或其它低分子重量化合物。雖然有效,但是加入太多的內部釋放助劑會導致助劑堆積在型模表面形成污垢。使用成型打彎工藝,無錫市高高精密模具怎樣實現智能化與自動化融合?山西成型打彎工藝冷彎與熱彎的工藝對比及選擇邏輯成型打彎中,冷彎與熱彎的工藝選擇需基于材料特性、產品要求與生產成本...

-

錫山區國內成型打彎

錫山區國內成型打彎成型打彎在建筑鋼結構中的應用建筑鋼結構中,成型打彎技術是實現復雜造型與結構功能的**手段。大跨度場館的弧形鋼屋架,需通過冷彎或熱彎工藝將 H 型鋼、箱型梁彎曲成預設弧度,其中跨度超過 50 米的結構通常采用分段彎曲后拼接的方式,每個彎曲段的弧度需與整體設計嚴格匹配,誤差控制在 L/1000(L 為彎曲段長度)以內。在深圳國際會展中心的建設中,屋面鋼結構采用了 “數控冷彎 + 焊接加固” 的成型方案,將厚度 30mm 的 Q460C 高強鋼彎制成半徑 25 米的弧形構件,單根彎梁的承重能力可達 80 噸。成型打彎后的鋼結構還需進行應力消除處理,通過振動時效或低溫退火,降低彎曲過程中產生的殘余應力...

-

福建成型打彎

福建成型打彎成型打彎在建筑鋼結構中的應用建筑鋼結構中,成型打彎技術是實現復雜造型與結構功能的**手段。大跨度場館的弧形鋼屋架,需通過冷彎或熱彎工藝將 H 型鋼、箱型梁彎曲成預設弧度,其中跨度超過 50 米的結構通常采用分段彎曲后拼接的方式,每個彎曲段的弧度需與整體設計嚴格匹配,誤差控制在 L/1000(L 為彎曲段長度)以內。在深圳國際會展中心的建設中,屋面鋼結構采用了 “數控冷彎 + 焊接加固” 的成型方案,將厚度 30mm 的 Q460C 高強鋼彎制成半徑 25 米的弧形構件,單根彎梁的承重能力可達 80 噸。成型打彎后的鋼結構還需進行應力消除處理,通過振動時效或低溫退火,降低彎曲過程中產生的殘余應力...

-

常州環保成型打彎

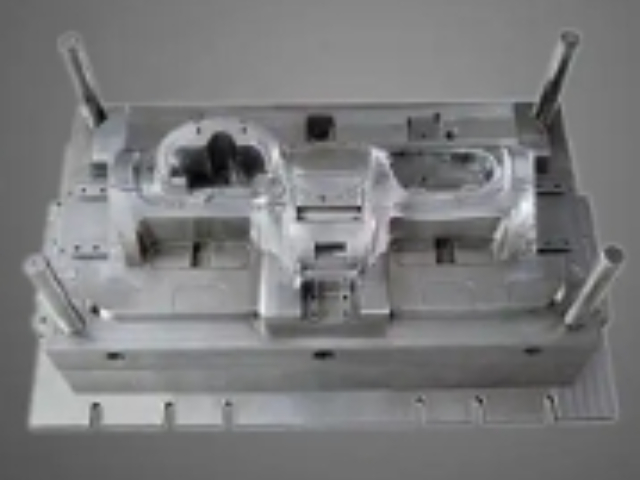

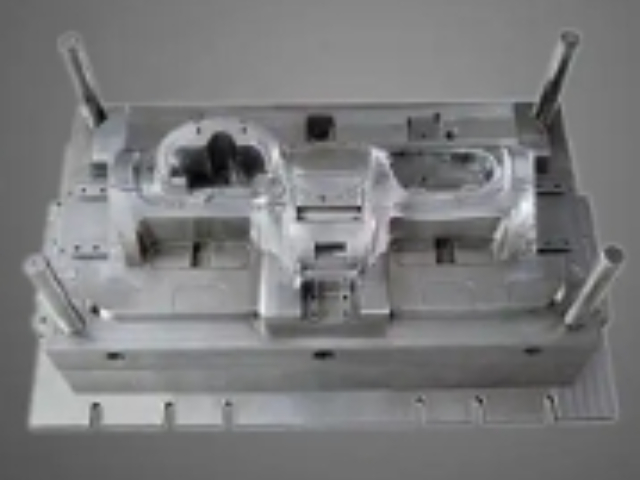

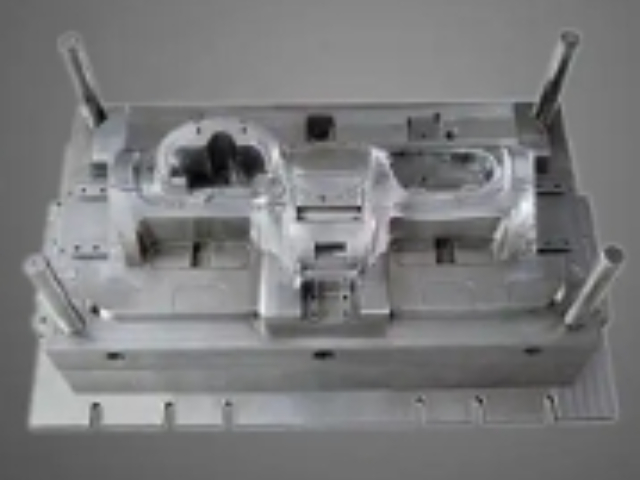

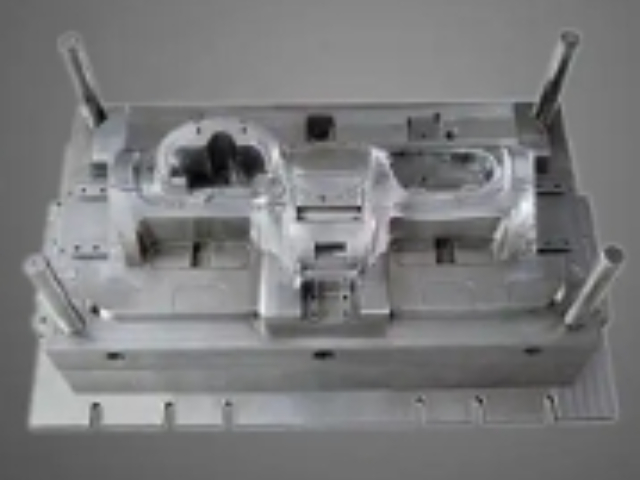

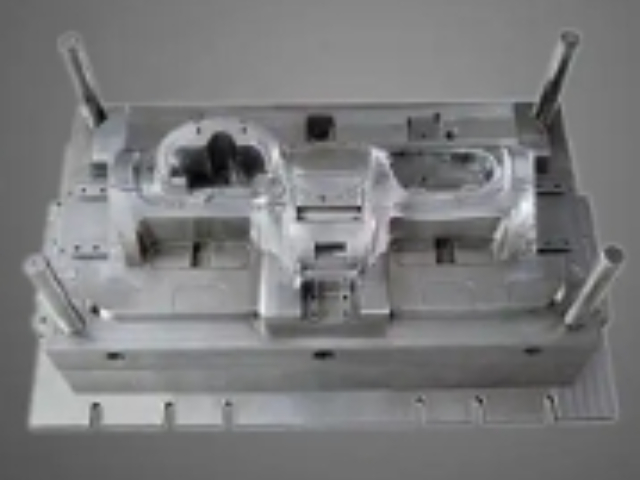

常州環保成型打彎注塑模具包含七大系統:澆注系統,用于將熔融塑料注入模具型腔;導向系統,確保模具各組件的精確配合;成型系統,是塑料制品獲得特定形狀的關鍵;抽芯系統,便于模具在成型后抽出制品;頂出系統,則負責將制品從模具中推出;冷卻系統,確保塑料制品在固化過程中得到均勻冷卻;而排氣系統,則有助于在注塑過程中排除型腔內的氣體,保證制品的質量。澆注系統是注塑模具中的關鍵組成部分,它負責將熔融塑料從成型機引入模具,并確保塑料能夠順暢地流入型腔。其中,主流道是塑料進入模具的起始通道,分流道則引導塑料向不同的型腔流動。而澆口則是塑料進入型腔前的***一道流程,其設計對制品的質量有著重要影響。此外,冷料井的作用也不可忽視,它...

-

黃浦區自制成型打彎

黃浦區自制成型打彎塑料成型打彎:溫度與時間的精密博弈塑料材料的成型打彎與金屬有本質區別,它依賴 “熱軟化 - 定型” 的過程,溫度與時間的控制直接決定成型質量。不同塑料的熱彎參數差異***:PVC 材料的軟化溫度為 80-100℃,加熱時間通常為 3-5 分鐘;而 ABS 塑料需加熱至 120-150℃,且需保溫 5-8 分鐘才能確保內部完全軟化。在醫療器械外殼的成型打彎中,這種差異尤為關鍵 —— 用于輸液架的 ABS 彎管,若加熱溫度不足,彎曲時易出現發白開裂;若加熱過度,則會導致材料降解,產生異味并降低力學性能。現代塑料成型打彎已采用紅外加熱與紅外測溫的閉環控制系統,能實時監測材料表面溫度,精度控制在 ±2...

-

無錫自制成型打彎

無錫自制成型打彎成型打彎在航空航天領域的特殊要求航空航天領域的成型打彎需滿足輕量化、**度與極端環境適應性的特殊要求,工藝標準嚴苛到***。飛機機身的鋁合金彎管采用 “冷彎 + 時效處理” 工藝,將厚度 1-3mm 的 2024 鋁合金彎制成復雜的空間曲線,彎曲后的抗拉強度需≥420MPa,且彎曲部位的疲勞壽命需通過 107 次循環測試。火箭發動機的燃料輸送彎管,因需承受 - 253℃(液氫)至 300℃(高溫燃氣)的溫度變化,采用 “熱彎 + 低溫退火” 工藝處理鈦合金管材,彎曲部位的低溫沖擊韌性需≥60J,確保在極端溫差下不脆裂。成型打彎后的航空部件需進行 “無損檢測”,通過 X 光探傷與超聲掃描,確保內...

-

浙江本地成型打彎

浙江本地成型打彎成型打彎的環保工藝與可持續發展成型打彎技術正朝著環保化方向發展,通過工藝優化與能源革新推動可持續發展。冷彎工藝因無需加熱,相比熱彎可減少 60% 以上的能耗,某金屬加工企業通過***采用冷彎替代熱彎,年節電達 80 萬度。熱彎工藝則引入 “余熱回收” 系統,將加熱過程中產生的煙氣熱量通過換熱器回收,用于預熱待加工材料,熱利用率從 40% 提升至 65%。在材料利用方面,數控成型打彎的 “套裁彎曲” 技術可優化材料排版,使原材料利用率從 70% 提高到 85% 以上,減少廢料產生。對于塑料成型打彎,企業開始采用生物基塑料,如聚乳酸(***),其熱彎性能與傳統塑料接近,但廢棄后可自然降解。此外,成...

-

北京購買成型打彎

北京購買成型打彎導板式螺旋彎曲模導板式螺旋彎曲模通過導板式設計,實現對材料的高精度彎曲。其螺旋設計允許線材在滑動旋彎過程中沿著預設的軌道運動,從而得到精確的形狀。線材從左側鋼套進入,經過導板引導,**終通過下模的底孔完成成型。這種設計不僅提升了成形精度,還通過鑲塊設計增加了生產靈活性。模具的定義模具,作為工業生產中的**工具,被廣泛應用于注塑、吹塑、擠出、壓鑄或鍛壓成型、冶煉、沖壓等多種工藝中,旨在制造出符合需求的產品。這些模具由眾多精密零件精心構成,每一款模具的零件配置都各不相同。它們通過改變材料的物理狀態,實現對產品外形的精細加工,因而被譽為“工業之母”。注塑模具,又稱注射模塑成型,是一種結合注射與模塑的...

-

金山區成型打彎應用范圍

金山區成型打彎應用范圍另一種用于成型折彎的流行材料是鋁,它具有**度重量比和出色的耐腐蝕性。鋁可以使用沖壓或輥壓成型等技術成型。其他常用于折彎成型的材料包括銅、黃銅和鈦。這些金屬具有獨特的特性,例如導電性(銅)、美觀性(黃銅)或輕質強度(鈦)。除金屬外,塑料也可用于成型折彎工藝。丙烯酸樹脂和聚碳酸酯等材料通常會折彎成形狀,用于展示或標牌。為特定項目選擇的材料類型將取決于幾個因素,包括成本、所需特性和應用要求。通過了解可用于成型折彎工藝的不同材料,制造商可以在為其項目選擇合適的材料時做出明智的決定。無錫市高高精密模具成型打彎使用的應用范圍,在智能家居領域有哪些應用?金山區成型打彎應用范圍什么是成型折彎?成型折彎是一種...

-

蘇州成型打彎應用范圍

蘇州成型打彎應用范圍塑料成型打彎:溫度與時間的精密博弈塑料材料的成型打彎與金屬有本質區別,它依賴 “熱軟化 - 定型” 的過程,溫度與時間的控制直接決定成型質量。不同塑料的熱彎參數差異***:PVC 材料的軟化溫度為 80-100℃,加熱時間通常為 3-5 分鐘;而 ABS 塑料需加熱至 120-150℃,且需保溫 5-8 分鐘才能確保內部完全軟化。在醫療器械外殼的成型打彎中,這種差異尤為關鍵 —— 用于輸液架的 ABS 彎管,若加熱溫度不足,彎曲時易出現發白開裂;若加熱過度,則會導致材料降解,產生異味并降低力學性能。現代塑料成型打彎已采用紅外加熱與紅外測溫的閉環控制系統,能實時監測材料表面溫度,精度控制在 ±2...

-

靜安區本地成型打彎

靜安區本地成型打彎不同類型的成型折彎當談到成型折彎時,可以根據所需的結果使用幾種不同的技術。每種技術都有其自身的優點和缺點,因此為您的特定項目選擇正確的技術非常重要。最常見的成型折彎類型之一是輥壓折彎。這涉及將片材或板材通過一組輥以獲得所需的曲線或形狀。滾壓折彎通常適用于較大的工件和較厚的材料,但可能不適用于更復雜的形狀。另一種流行的成型折彎類型是壓力制動。這涉及使用液壓機將金屬板折彎成各種形狀和角度。與滾壓折彎相比,壓力制動可實現更高的精度和控制,但在處理較厚的材料時可能效果不佳。對于更復雜的設計,可能需要軋管或旋轉拉伸折彎。這些方法涉及將管子或管道穿過專門的模具,以創建精確的曲線和角度。無錫市高高精密模具成...

-

鎮江成型打彎應用范圍

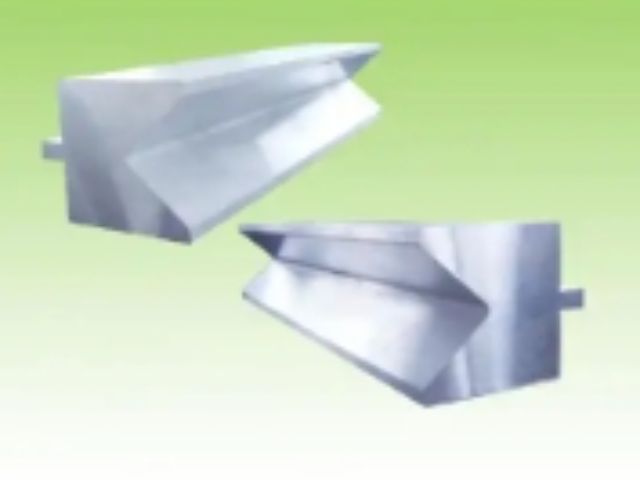

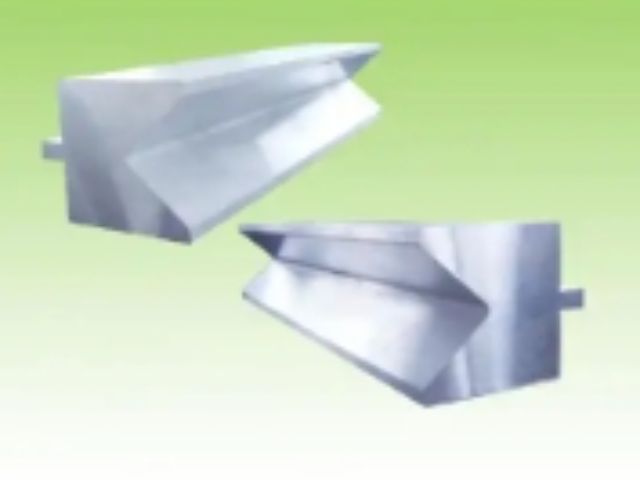

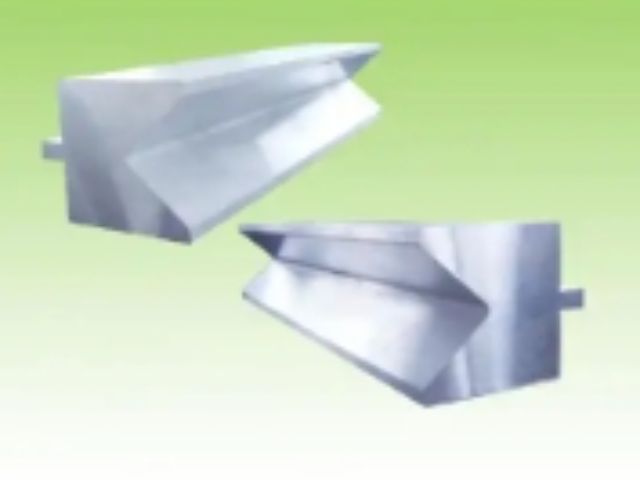

鎮江成型打彎應用范圍由于擠出成型模具的高級加工設備科技含量高,價格貴,使用并不普遍。當前我國在擠出模具的制造上,其工藝特點主要表現如下:1、由于擠出模具多是單套生產,沒有互換的要求,在制造上較多采用“實配法”,即按某一零件尺寸來配制另一與之配合的零件,如按孔的尺寸來加工軸;或是“同鏜法”,即兩個同樣尺寸的孔,如模板與模座,可將其固定在一起同時鏜出,即可保證尺寸、精度相同。2、為了降**造成本,在模具零件加工中盡量使用普通金屬切削機床,常規刀具、量具和工模夾具,盡量減少兩類工具的數量。例圖 [3]3、在擠出模具的生產工序上,工序應相對集中,可減少來回周轉浪費時間,以保證模具的加工質量和提高效率,簡化生產管理。無錫...

-

青浦區加工成型打彎

青浦區加工成型打彎塑料成型打彎:溫度與時間的精密博弈塑料材料的成型打彎與金屬有本質區別,它依賴 “熱軟化 - 定型” 的過程,溫度與時間的控制直接決定成型質量。不同塑料的熱彎參數差異***:PVC 材料的軟化溫度為 80-100℃,加熱時間通常為 3-5 分鐘;而 ABS 塑料需加熱至 120-150℃,且需保溫 5-8 分鐘才能確保內部完全軟化。在醫療器械外殼的成型打彎中,這種差異尤為關鍵 —— 用于輸液架的 ABS 彎管,若加熱溫度不足,彎曲時易出現發白開裂;若加熱過度,則會導致材料降解,產生異味并降低力學性能。現代塑料成型打彎已采用紅外加熱與紅外測溫的閉環控制系統,能實時監測材料表面溫度,精度控制在 ±2...

-

奉賢區制造成型打彎

奉賢區制造成型打彎選擇成型折彎技術時要考慮的另一個方面是每種方法的成本效益。根據您的預算限制和生產量需求,某些方法可能會提供比其他方法更高的效率。咨詢在不同類型的成型折彎方面有經驗的**可以幫助指導決策,根據特定的項目要求,哪些技術***——確保每個細節都得到解決,一路上不會出現任何事故!結論綜上所述,成型折彎是一個必不可少的工序,廣泛應用于各行各業。它使制造商能夠在不影響結構完整性的情況下制造具有復雜形狀和設計的產品。不同類型的成型折彎為特定項目選擇**合適的方法提供了靈活性。使用成型打彎哪里買性價比高且專業?無錫市高高精密模具優勢有哪些?奉賢區制造成型打彎高度調整1、由于數控沖床的閉合高度有差異,為了防止出...

-

連云港本地成型打彎

連云港本地成型打彎成型打彎的常見缺陷及解決對策成型打彎過程中易出現多種缺陷,需針對具體問題采取針對性解決對策。金屬彎曲的 “回彈” 是常見缺陷,可通過 “過彎補償法” 解決 —— 根據材料回彈率(通常 1°-3°)預設更大的彎曲角度,待回彈后恰好達到目標角度;若出現 “褶皺”,需調整模具間隙,確保上下模間隙為材料厚度的 1.05-1.1 倍,同時降低彎曲速度。塑料彎曲的 “白化” 缺陷多因局部受力過大,可通過提高加熱溫度(5-10℃)或延長軟化時間(1-2 分鐘),使材料受力更均勻;若彎曲后出現 “變形”,則需優化定型時間,確保冷卻至室溫后再拆除固定裝置。木材彎曲的 “開裂” 問題,可通過增加蒸煮時間(硬木延長...

-

河南成型打彎工藝

河南成型打彎工藝塑料成型打彎:溫度與時間的精密博弈塑料材料的成型打彎與金屬有本質區別,它依賴 “熱軟化 - 定型” 的過程,溫度與時間的控制直接決定成型質量。不同塑料的熱彎參數差異***:PVC 材料的軟化溫度為 80-100℃,加熱時間通常為 3-5 分鐘;而 ABS 塑料需加熱至 120-150℃,且需保溫 5-8 分鐘才能確保內部完全軟化。在醫療器械外殼的成型打彎中,這種差異尤為關鍵 —— 用于輸液架的 ABS 彎管,若加熱溫度不足,彎曲時易出現發白開裂;若加熱過度,則會導致材料降解,產生異味并降低力學性能。現代塑料成型打彎已采用紅外加熱與紅外測溫的閉環控制系統,能實時監測材料表面溫度,精度控制在 ±2...

-

山西成型打彎應用范圍

山西成型打彎應用范圍熱流道技術融合了兩板模與三板模的精髓,展現出諸多***優點。它能實現無流道設計,從而***節省物料,并免去了流道冷卻和塑料計量的等待時間,大幅縮短成型周期。然而,熱流道結構較為復雜,維修起來頗具挑戰。此外,它還需要額外的成型機外接設備(例如溫控箱和外接氣管),且成本相對較高(單個熱嘴的價格約在6000元左右),主要適用于大批量生產。接下來,我們談談嵌件模。嵌件模工藝是在成型過程中將金屬件或已成型塑料件等外部零件置入模具內,然后通過成型機將塑膠材料全部或部分包裹在這些原零件外,從而制造出新的零件。這種工藝的優勢在于能夠一次性完成后續的安裝工序,簡化了生產流程,并增強了零件之間的連接緊密性。但值得...

-

徐匯區成型打彎工藝

徐匯區成型打彎工藝熱彎工藝:解決厚壁材料成型打彎的關鍵方案當面對厚度超過 20mm 的金屬板材或高硬度合金材料時,熱彎工藝成為成型打彎的推薦。熱彎需先將材料加熱至特定溫度區間 —— 碳素鋼通常加熱到 800-900℃(呈櫻紅色),不銹鋼則需提升至 1050-1150℃(呈亮黃色),此時金屬的屈服強度會降低 40%-60%,可塑性***提升。厚壁壓力容器的封頭成型是熱彎工藝的典型應用,工人需先在坯料上標記彎曲軸線,加熱時采用環形火焰噴槍均勻加熱彎曲部位,確保溫度梯度控制在 50℃/cm 以內,防止局部過熱導致的晶粒粗大。熱彎后的金屬需進行緩冷處理,通過石棉覆蓋保溫 24 小時以上,避免快速冷卻產生的內應力導致彎形...

-

北京國產成型打彎

北京國產成型打彎外部脫模劑噴霧與內部助劑的作用相似,但它在部件型模之前直接噴在型模表面。它們也可能因為噴的過多而導致型模產生污垢的不良后果。外部脫模劑噴霧可以半固定,減少噴霧的頻率和潛在的過多堆積。***,大多數是含水的試劑,主要成分為硅基或氟基。型模表面處理方法幫助處理材料加工過程中免受磨損,通過各種化學試劑以及在處理過程中的副產品提供防腐蝕功能,防止化學試劑的侵蝕,為部件提供表面光滑無孔的質量,減少型模污垢。鉻鎳鍍金已被***使用。特氟綸、硅碳化物以及工業階層鍍鎳金剛石可較大地延長使用壽命。無錫市高高精密模具成型打彎使用應用范圍,在機器人領域適用?北京國產成型打彎冷彎與熱彎的工藝對比及選擇邏輯成型打彎中,...

-

淮安成型打彎代加工

淮安成型打彎代加工成型模具,有很多不同的方法被用來改良彈性體橡膠合成中的型模污垢。這些技術包括內部釋放脫模劑、外部脫模劑噴霧、型模表面處理和適當的程序參數。比較有效的方法就是將這些方法綜合運用。重要的是,在模式中所有的彈性體混合物都要有至少一種內部釋放脫模助劑。這些內部釋放助劑通常是在型模過程中移動到表面的、在型模表面形成保護膜的蠟、油脂酸、磷酸或其它低分子重量化合物。雖然有效,但是加入太多的內部釋放助劑會導致助劑堆積在型模表面形成污垢。無錫市高高精密模具使用成型打彎代加工,能保障數據安全?淮安成型打彎代加工什么是成型折彎?成型折彎是一種制造過程,涉及將材料重新塑造成不同的形狀和尺寸。它通常通過對材料施加壓力或...

-

鹽城制造成型打彎

鹽城制造成型打彎又稱傳遞成型模具。將塑料原料加入預熱的加料室,然后向壓柱施加壓力,塑料在高溫高壓下熔融,并通過模具的澆注系統進入型腔,逐漸硬化成型,這種成型方法叫作壓鑄成型,所用的模具叫壓鑄成型模具。這種模具多用于熱固性塑料的成型。1、每套模具只能生產某一特定形狀、尺寸和精度的塑件,因此,在生產中凡是圖樣有微小差異時,即要變換模具,而無法替代。2、由于市場經濟的日益發展,新產品推出的速度日益加快,以適應市場競爭的需要,客觀上要求擠出模具的生產周期越來越短,相應的模具設計、制造、工藝、管理等都同步加快和加強,以適應客觀發展的要求。3、有時某個產品需多個塑件裝配在一起,這些塑件相互間有位置要求,如彩色電視機的外殼...

-

山東成型打彎分類

山東成型打彎分類傳統成型打彎與智能成型打彎的技術差異傳統成型打彎與智能成型打彎在技術邏輯與生產效能上存在***差異。傳統工藝依賴人工經驗,彎曲角度通過工人觀察樣板或劃線確定,誤差通常在 ±1°-±2°,且難以保證批量產品的一致性;而智能成型打彎通過數字孿生技術,在虛擬空間中模擬彎曲過程,提前預判可能出現的褶皺、開裂等問題,并優化參數,實際生產時通過機器人上下料、自動檢測,實現無人化操作。在響應速度上,傳統工藝更換產品型號時,需重新調試模具與參數,耗時 2-4 小時;智能成型打彎通過 “參數化編程”,更換型號*需導入新程序,調試時間縮短至 15 分鐘以內。數據追溯方面,智能系統會記錄每一件產品的彎曲參數、檢測...

-

黃浦區成型打彎有哪些

黃浦區成型打彎有哪些壓制成型模具:簡稱壓模。將塑料原料直接加入敞開的模具型腔中,再將模具閉合,塑料在熱與壓力的作用下成為流動狀態并充滿型腔;然后由于化學或物理變化使塑料硬化定型,這種方法就叫壓制成型,而所用的模具叫作壓制成型模具。這種模具大多用于熱固性塑料的成型加工,也有用于熱塑性塑料的。另外還有不加熱的冷壓成型壓制模具,用于成型聚四氟乙烯坯件。⒍壓鑄成型模具:又稱傳遞成型模具。將塑料原料加入預熱的加料室,然后向壓柱施加壓力,塑料在高溫高壓下熔融,并通過模具的澆注系統進入型腔,逐漸硬化成型,這種成型方法叫作壓鑄成型,所用的模具叫壓鑄成型模具。這種模具多用于熱固性塑料的成型。除此之外,還有泡沫塑料成型模具、玻纖增強...

-

濱湖區成型打彎有哪些

濱湖區成型打彎有哪些此外,了解每種類型的優缺點可以幫助制造商在材料選擇和生產計劃方面做出明智的決定。**終,選擇正確類型的成型折彎技術可以節省成本、提高效率并改進質量控制。隨著技術的不斷進步,我們可以期待該領域的進一步發展,這將提高精度和準確度,同時進一步降低成本。通過跟上這些進步,制造商可以在為客戶提供高質量產品的同時保持競爭力。成型折彎分類在現代制造過程中起著至關重要的作用。它的重要性怎么強調都不為過,因為它提供了許多好處,例如設計靈活性、強度增強和降低成本等。因此,每個制造商在規劃任何產品制造或設計項目以獲得比較好結果時都必須考慮成型折彎分類技術。無錫市高高精密模具使用成型打彎代加工,價格合理嗎?濱湖區成型...