-

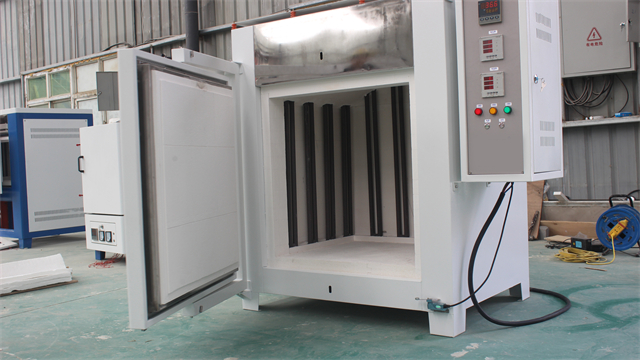

遼寧三溫區高溫管式爐

遼寧三溫區高溫管式爐高溫管式爐在古陶瓷釉面成分分析中的高溫熱裂解實驗應用:研究古陶瓷釉面成分對文物鑒定與仿制意義重大,高溫管式爐用于古陶瓷樣品的高溫熱裂解實驗。將古陶瓷碎片研磨成粉末置于鉑金舟中,爐內通入高純氬氣保護,以 10℃/min 的速率升溫至 1000℃。在熱裂解過程中,...

2025-08-06 -

高溫電爐型號

高溫電爐型號高溫電爐的能耗監測與智能調度系統:為降低企業能耗成本,高溫電爐的能耗監測與智能調度系統被廣泛應用。該系統通過安裝智能電表、流量傳感器等設備,實時采集電爐的電能消耗、氣體流量等數據,并上傳至能源管理平臺。平臺利用大數據分析技術,對能耗數據進行深度挖掘,分析不同工...

2025-08-06 -

江蘇高溫電阻爐操作注意事項

江蘇高溫電阻爐操作注意事項高溫電阻爐的納米級表面處理工藝適配設計:隨著微納制造技術的發展,對高溫電阻爐處理后工件表面質量要求達到納米級別,其適配設計涵蓋多個方面。在爐腔內部結構上,采用鏡面拋光的高純氧化鋁陶瓷襯里,表面粗糙度 Ra 值控制在 0.05μm 以下,減少表面吸附和雜質殘留;...

2025-08-06 -

上海高溫電阻爐制造商

上海高溫電阻爐制造商高溫電阻爐的納米流體冷卻技術應用:納米流體冷卻技術為高溫電阻爐的冷卻系統帶來革新,提高了設備的冷卻效率和穩定性。納米流體是將納米級顆粒(如氧化鋁、氧化銅等,粒徑通常在 1 - 100 納米)均勻分散在基礎流體(如水、乙二醇)中形成的一種新型傳熱介質。與傳統冷卻...

2025-08-06 -

1100度高溫管式爐哪家好

1100度高溫管式爐哪家好高溫管式爐的氣凝膠 - 石墨烯復合隔熱保溫層:為進一步提升高溫管式爐的隔熱性能,氣凝膠 - 石墨烯復合隔熱保溫層被應用于爐體結構。該保溫層以納米氣凝膠為主體材料,其極低的導熱系數(0.012 W/(m?K))有效阻擋熱量傳導;同時均勻分散的石墨烯片層形成三維導...

2025-08-06 -

甘肅高溫升降爐型號

甘肅高溫升降爐型號高溫升降爐的智能化升降控制系統開發:傳統升降爐的手動操作方式存在效率低、誤差大等問題,智能化升降控制系統應運而生。該系統集成 PLC 控制器與觸摸屏人機界面,操作人員可通過界面預設升降速度、停留位置、升降次數等參數。在多批次物料處理時,系統自動記憶每批物料的工...

2025-08-06 -

寧夏馬弗爐定制

寧夏馬弗爐定制馬弗爐在廢舊電池材料回收中的應用實踐:隨著新能源汽車產業的發展,廢舊電池材料回收成為重要課題,馬弗爐在此過程中發揮重要作用。對于鋰離子電池正極材料(如磷酸鐵鋰、三元材料),先將廢舊電池進行拆解、粉碎,然后置于馬弗爐中進行高溫煅燒。在 800 - 900℃的高溫...

2025-08-06 -

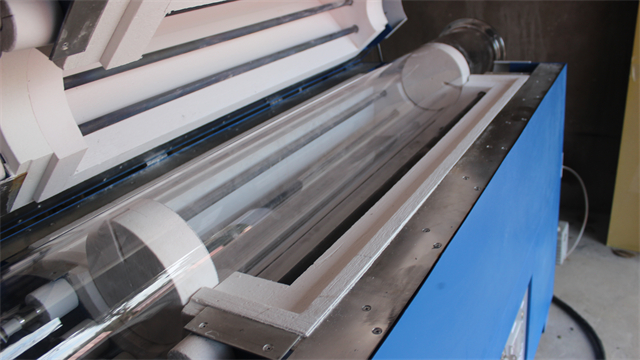

江蘇大型箱式電阻爐

江蘇大型箱式電阻爐箱式電阻爐的復合過濾尾氣凈化系統:箱式電阻爐熱處理過程產生的尾氣含粉塵、有害氣體,復合過濾尾氣凈化系統由旋風除塵、靜電吸附、催化氧化三級處理單元組成。尾氣先經旋風除塵器去除大顆粒粉塵,再通過靜電吸附裝置捕集 0.1 - 1μm 細微顆粒,進入催化氧化室,在貴金...

2025-08-06 -

吉林大型管式爐

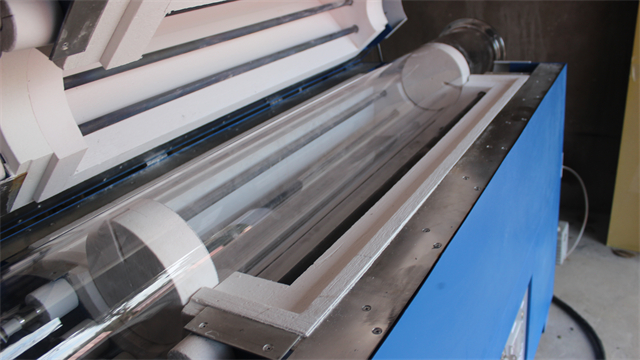

吉林大型管式爐管式爐的耐高溫透明視窗觀測系統:為實時觀察管式爐內物料處理過程,耐高溫透明視窗觀測系統被應用于管式爐設計。該視窗采用多層復合耐高溫玻璃,內層為石英玻璃,可承受 1200℃高溫,外層為特種光學玻璃,具有高透光率和抗熱震性能。視窗配備冷卻裝置,通過循環水冷系統降低...

2025-08-06 -

陶瓷纖維馬弗爐工作原理

陶瓷纖維馬弗爐工作原理馬弗爐在新型儲能材料制備中的工藝探索:新型儲能材料(如鈉離子電池電極材料、超級電容器材料)的研發對馬弗爐的工藝條件提出了更高要求。在制備鈉離子電池硬碳負極材料時,需要在高溫(1200 - 1500℃)和惰性氣氛下對生物質原料進行碳化處理。馬弗爐的溫控精度和氣氛...

2025-08-06 -

云南1700度箱式電阻爐

云南1700度箱式電阻爐箱式電阻爐的智能語音交互控制系統:智能語音交互控制系統為箱式電阻爐的操作帶來了新的便捷方式。操作人員可通過語音指令完成設備的啟動、停止、溫度設置等操作。例如,說出 “啟動箱式電阻爐,升溫至 600℃”,系統即可自動執行相應操作,并通過語音反饋當前設備狀態。系統...

2025-08-06 -

寧夏高溫升降爐設備價格

寧夏高溫升降爐設備價格高溫升降爐的強化學習溫控策略:面對高溫升降爐復雜多變的工藝需求,強化學習溫控策略通過智能算法實現準確控溫。該策略將溫控過程視為一個動態決策問題,算法通過不斷與環境(爐內溫度變化)進行交互,根據溫度偏差和變化率等反饋信息,學習好的加熱功率調節策略。在處理不同批次...

2025-08-06 -

甘肅立式高溫電爐

甘肅立式高溫電爐高溫電爐的量子計算優化設計:量子計算的發展為高溫電爐的設計帶來性突破。傳統電爐設計依賴經驗公式和有限元模擬,計算效率低且難以考慮復雜因素。利用量子計算強大的并行計算能力,可對高溫電爐的熱傳導、流體流動、電磁效應等多物理場進行全尺度精確模擬。在設計階段,量子計算...

2025-08-06 -

山東軌道式臺車爐

山東軌道式臺車爐臺車爐的模塊化氣體控制系統設計:臺車爐的模塊化氣體控制系統可滿足不同工藝對氣體種類和流量的精確要求。該系統由多個單獨的氣體控制模塊組成,每個模塊可單獨控制一種氣體的流量、壓力和進氣時間。采用質量流量控制器,控制精度可達 ±1%,可實現多種氣體的任意比例混合。在...

2025-08-06 -

青海陶瓷纖維馬弗爐

青海陶瓷纖維馬弗爐高溫馬弗爐的關鍵技術參數與選型要點:高溫馬弗爐的工作溫度一般在 1300℃ - 1800℃之間,適用于對耐高溫性能要求極高的材料處理。在選型時,首先要根據實際工藝需求確定工作溫度,需預留一定的溫度余量,避免設備長期在極限溫度下運行影響使用壽命。其次,要關注爐膛...

2025-08-06 -

山東1500度高溫管式爐

山東1500度高溫管式爐高溫管式爐的多尺度微納結構材料梯度制備工藝:高溫管式爐結合化學氣相沉積與物理的氣相沉積技術,實現多尺度微納結構材料的梯度制備。在制備超級電容器電極材料時,先通過化學氣相沉積在基底表面生長 100nm 厚的碳納米管陣列,隨后切換至物理的氣相沉積,在碳納米管表面沉...

2025-08-06 -

河南箱式電阻爐定做

河南箱式電阻爐定做箱式電阻爐的模塊化快速更換爐襯技術:傳統箱式電阻爐爐襯損壞后更換耗時較長,模塊化快速更換爐襯技術提高了維修效率。該技術將爐襯設計為多個標準化模塊,每個模塊采用卡扣式或插槽式連接方式與爐體固定。當爐襯局部損壞時,操作人員只需松開固定卡扣,即可在 30 分鐘內完成...

2025-08-05 -

大型箱式電阻爐制造商

大型箱式電阻爐制造商箱式電阻爐在文物金屬器表面鈍化處理中的應用:文物金屬器的表面鈍化處理需在保護文物本體的前提下進行,箱式電阻爐為此提供了可控的處理環境。在青銅器鈍化處理時,先對器物進行表面清理,去除污垢和松散銹層,然后置于爐內特制的支架上。采用低溫、低氧的處理工藝,以 0.1℃...

2025-08-05 -

山東管式高溫電爐

山東管式高溫電爐高溫電爐的歷史演進與技術革新:高溫電爐的發展歷程是一部能源與材料技術的進化史。早期的高溫電爐以電阻絲為發熱元件,采用簡單的手動溫控方式,溫度控制精度低且能耗高。隨著工業的推進,硅碳棒等新型發熱材料的出現,將電爐的工作溫度提升至 1300℃以上,滿足了鋼鐵、陶瓷...

2025-08-05 -

浙江高溫熔塊爐

浙江高溫熔塊爐高溫熔塊爐在古陶瓷釉色復原中的成分逆向工程應用:古陶瓷釉色配方復雜且難以還原,高溫熔塊爐結合成分逆向工程技術難題。通過光譜分析、電子探針等手段測定古陶瓷釉層成分,利用高溫熔塊爐進行模擬實驗。在實驗中,以 0.5℃/min 的升溫速率進行精細調控,同時改變氣氛條...

2025-08-05 -

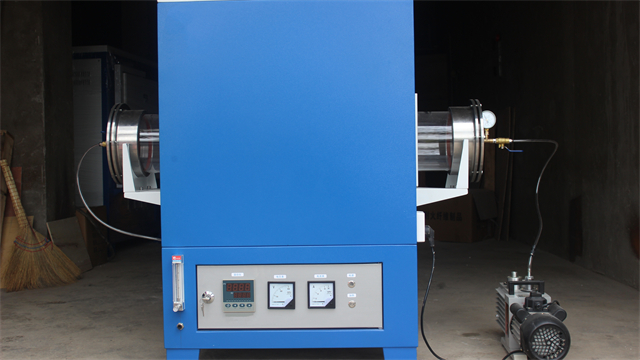

遼寧高溫管式爐生產廠家

遼寧高溫管式爐生產廠家高溫管式爐的智能氣體成分動態調控系統:在高溫管式爐的多種工藝中,精確控制氣體成分至關重要。智能氣體成分動態調控系統通過多組質量流量控制器,對多種氣體(如氫氣、氮氣、氬氣、氧氣)進行單獨精確控制,控制精度達 ±0.05 sccm。系統內置的 PLC 控制器根據預...

2025-08-05 -

天津箱式電阻高高溫電爐

天津箱式電阻高高溫電爐高溫電爐的多物理場耦合研究為深入理解工藝過程提供理論支持。在實際應用中,電爐內存在著溫度場、流場、電場、磁場等多種物理場的相互作用。例如,在磁性材料熱處理過程中,磁場會影響金屬原子的排列取向,與溫度場共同作用決定材料的磁性能;在氣體保護燒結工藝中,流場分布影響...

2025-08-05 -

一體式箱式電阻爐生產廠家

一體式箱式電阻爐生產廠家箱式電阻爐的復合過濾尾氣凈化系統:箱式電阻爐熱處理過程產生的尾氣含粉塵、有害氣體,復合過濾尾氣凈化系統由旋風除塵、靜電吸附、催化氧化三級處理單元組成。尾氣先經旋風除塵器去除大顆粒粉塵,再通過靜電吸附裝置捕集 0.1 - 1μm 細微顆粒,進入催化氧化室,在貴金...

2025-08-05 -

甘肅高溫箱式真空氣氛爐

甘肅高溫箱式真空氣氛爐真空氣氛爐的快速升降溫模塊化加熱體設計:傳統加熱體升降溫速度慢,影響生產效率,快速升降溫模塊化加熱體采用分段式電阻絲與高效隔熱材料結合。每個加熱模塊由耐高溫鉬絲與多層復合隔熱毯組成,通過并聯電路單獨控制。升溫時,多個模塊協同工作,以 30℃/min 的速率快速...

2025-08-05 -

真空管式爐設備廠家

真空管式爐設備廠家管式爐在陶瓷基復合材料增韌處理中的熱等靜壓工藝:熱等靜壓工藝與管式爐結合,可明顯提高陶瓷基復合材料的韌性。在制備陶瓷基復合材料時,將預制體置于管式爐的高壓艙內,在高溫(1200 - 1500℃)和高壓(100 - 200MPa)條件下進行處理。高溫使陶瓷基體和...

2025-08-05 -

新疆馬弗爐設備廠家

新疆馬弗爐設備廠家馬弗爐溫控系統的抗干擾設計策略:馬弗爐在實際運行中,溫控系統易受電磁干擾、電網波動等因素影響。為提高系統穩定性,在硬件層面采用雙層屏蔽結構,內層使用銅網屏蔽高頻干擾,外層采用鐵磁材料屏蔽低頻磁場干擾,可將電磁干擾強度降低 60% 以上。同時,配備在線式 UPS...

2025-08-05 -

海南可程式箱式電阻爐

海南可程式箱式電阻爐箱式電阻爐在文物金屬器表面鈍化處理中的應用:文物金屬器的表面鈍化處理需在保護文物本體的前提下進行,箱式電阻爐為此提供了可控的處理環境。在青銅器鈍化處理時,先對器物進行表面清理,去除污垢和松散銹層,然后置于爐內特制的支架上。采用低溫、低氧的處理工藝,以 0.1℃...

2025-08-05 -

陜西高溫管式爐定制

陜西高溫管式爐定制高溫管式爐的余熱驅動有機朗肯循環發電系統:為實現高溫管式爐余熱的高效利用,余熱驅動有機朗肯循環發電系統應運而生。從爐管排出的高溫尾氣(溫度約 750℃)進入余熱鍋爐,加熱低沸點有機工質(如 R245fa)使其氣化,高溫高壓的有機蒸汽推動渦輪發電機發電。發電后的...

2025-08-05 -

貴州高溫電爐廠家哪家好

貴州高溫電爐廠家哪家好高溫電爐的工作原理基于電熱效應,通過電阻發熱元件將電能轉化為熱能,從而實現對爐膛內物料的加熱。常見的發熱元件包括電阻絲、硅碳棒和硅鉬棒等,不同材質的發熱元件適用于不同的溫度區間。以電阻絲為例,其主要成分為鎳鉻合金或鐵鉻鋁合金,在電流通過時,因自身電阻產生焦耳熱...

2025-08-05 -

湖南1600度箱式電阻爐

湖南1600度箱式電阻爐箱式電阻爐在磁性材料退火處理中的磁場輔助技術:磁性材料的退火處理結合磁場輔助可優化其磁性能,箱式電阻爐為此提供實現途徑。在爐腔外部安裝可調節磁場強度的電磁線圈,在鐵氧體磁性材料退火過程中,當溫度升至居里點以上(約 450℃)時,開啟電磁線圈,施加 0.5T 的...

2025-08-05