-

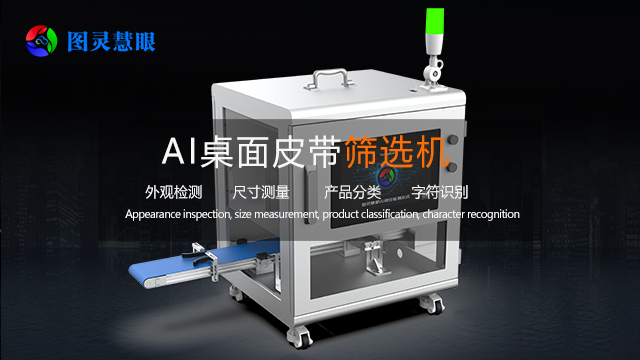

湖州流水線視覺篩選機視覺檢測設備

湖州流水線視覺篩選機視覺檢測設備電商的爆發性增長對物流分揀速度和準確性提出了極限挑戰。機器視覺是自動化分揀系統。解決方案:在分揀線上方安裝多面高速相機,自動采集包裹六個面上的信息。通過強大的OCR和條碼識別算法,快速讀取面單上的郵寄地址、電話號碼和條碼信息,即使面單有褶皺、傾斜或光照不均,也...

2025-09-27 -

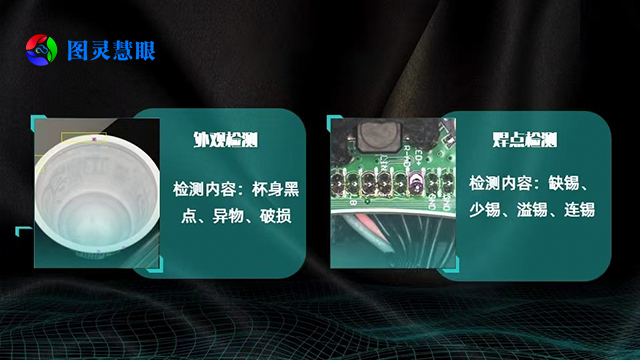

麗水光學篩選機視覺檢測

麗水光學篩選機視覺檢測在電子制造業中,印刷電路板(PCB)是關鍵部件,其質量直接決定電子產品的性能與壽命。機器視覺在PCB檢測中應用極為廣。解決方案:采用高分辨率線陣相機或面陣相機,配合高均勻性的背光或同軸光,對PCB進行上下表面的掃描成像。利用視覺軟件進行精細的圖像處理,包括模板...

2025-09-27 -

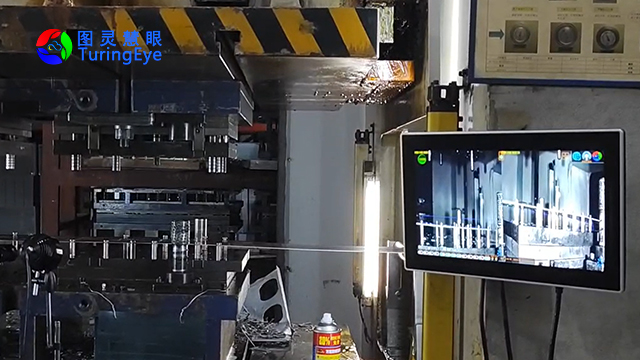

無錫防壓模模具監控器保護系統

無錫防壓模模具監控器保護系統降低誤報率的多重技術措施:①動態模板更新——每100-500模次自動更新基準模板,適應模具逐漸污染;②多幀驗證——連續采集3-5幀圖像,采用投票機制確認異常;③環境補償——根據環境溫濕度自動調整亮度閾值;④區域加權——對關鍵區域設置更高靈敏度(如型腔中心98%...

2025-09-27 -

常州防壓模模具監控器廠家

常州防壓模模具監控器廠家系統采用分級報警管理策略:一級預警(輕微異常)*記錄不停機,如模具溫度緩慢上升;二級報警(確認異常)立即停機并聲光提示,如發現產品粘模;三級緊急報警(危險狀態)觸發設備急停回路,如合模過程中檢測到異物。報警信息包含時間戳、模具編號、異常類型和抓拍圖像,通過多種...

2025-09-27 -

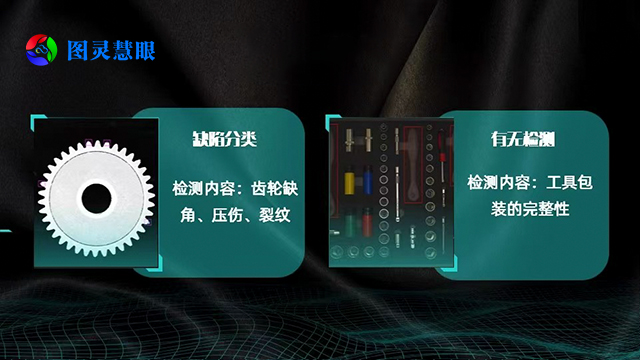

橡膠制品視覺檢測篩選機供應商

橡膠制品視覺檢測篩選機供應商傳統算法與深度學習算法的融合傳統機器視覺算法依賴于工程師預設的、基于規則的邏輯,擅長處理定位、測量、OCR和有明確規則的缺陷檢測(如尺寸超差、缺件)。但對于外觀缺陷中那些不規則的、種類繁多的、難以用規則窮舉的情況(如皮革表面的天然紋理與瑕疵的區分),傳統算法往...

2025-09-27 -

廈門流水線視覺篩選機視覺檢測設備

廈門流水線視覺篩選機視覺檢測設備許多注塑件是精密組件,其尺寸精度直接影響到裝配功能和產品性能。傳統的接觸式測量工具(如卡尺、三坐標測量機)只能進行離線抽檢,效率低且有滯后性,無法防止批量性尺寸超差的發生。機器視覺提供了一種高速、高精度的非接觸式在線測量方案。系統利用高分辨率相機和經過標定的光...

2025-09-27 -

江門全自動視覺篩選機

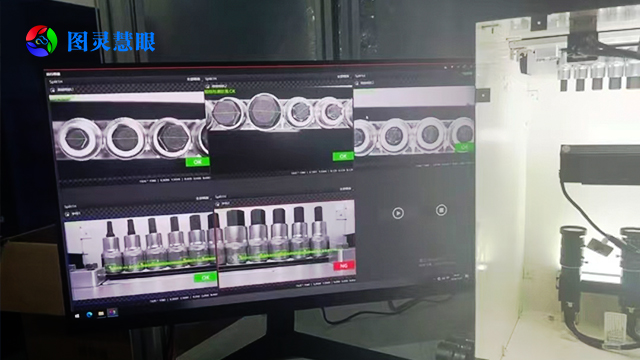

江門全自動視覺篩選機視覺檢測篩選機的工作原理本質上模擬了人類“看-想-做”的決策過程,并將其分解為三個高度專業化的技術模塊協同完成。模塊是“眼睛”,即成像系統,負責通過工業相機和鏡頭將被檢測目標轉換為數字圖像信號。第二個模塊是“大腦”,即圖像處理系統,視覺處理軟件和算法,負責對接...

2025-09-26 -

防漏裝模具監控器視覺檢測設備

防漏裝模具監控器視覺檢測設備模具監控器是實現預防性維護的重要工具。通過持續監控模具的狀態和生產參數,它能夠收集大量數據,如頂針次數、模具溫度、合模力等。這些數據用于分析模具的磨損趨勢和疲勞程度。例如,如果頂針力逐漸增大,可能表明頂針需要清理或潤滑;如果模具溫度異常升高,可能是冷卻系統...

2025-09-26 -

常州流水線視覺篩選機視覺檢測

常州流水線視覺篩選機視覺檢測視覺軟件是系統的“靈魂”,提供了開發環境和運行環境,包含豐富的圖像處理和分析算法工具庫。開發者通過組合調用這些算法,構建完整的檢測流程。核心算法包括:圖像預處理(如濾波降噪、對比度增強、二值化)以優化圖像質量;Blob分析用于目標物體的定位、計數和形狀分析;模...

2025-09-26 -

全自動視覺篩選機報價

全自動視覺篩選機報價尺寸精度是O型圈密封性能的另一生命線。該設備能同時對多個關鍵幾何參數進行非接觸式高速精密測量。**測量項目包括:內徑、外徑、線徑(截面直徑)以及圓度(環的橢圓度)。任何一項參數超出公差范圍都會導致密封失效——線徑偏小或內外徑偏大會導致安裝過松、密封壓力不足;線...

2025-09-26 -

螺絲外觀尺寸檢測篩選機多少錢

螺絲外觀尺寸檢測篩選機多少錢視覺檢測篩選機是一種高度集成的自動化設備,它通過模擬并超越人類視覺功能,實現對產品的高速、高精度檢測與自動分選。價值在于將傳統依賴人眼判斷的質量控制環節,轉變為一種客觀、穩定、可量化的數字化過程。在現代化工業大規模生產中,人工檢測面臨著效率低下、容易疲勞、標準...

2025-09-26 -

無損檢測篩選機供應商推薦

無損檢測篩選機供應商推薦盡管功能強大,但機器視覺仍有其局限性。1. 環境影響:極端環境(如霧氣、蒸汽、強烈環境光干擾)仍可能影響成像質量。2. 檢測極限:對于被遮擋的、內部的、以及某些特定類型的缺陷(如產品的內部應力),表面視覺檢測無能為力,需借助X光、超聲波等其他無損檢測技術。3....

2025-09-26 -

昆山沖床模具監控器保護系統

昆山沖床模具監控器保護系統異物殘留檢測是模具監控器**重要的功能之一,采用先進的機器視覺技術實現。系統通過高分辨率工業相機采集模具型腔圖像,運用背景差分算法將實時圖像與預存的標準空腔模板進行比對。檢測算法綜合運用灰度值分析、邊緣檢測和紋理特征提取等多種技術,能夠識別金屬碎屑、塑料殘留、...

2025-09-26 -

東莞視覺檢測設備哪家好

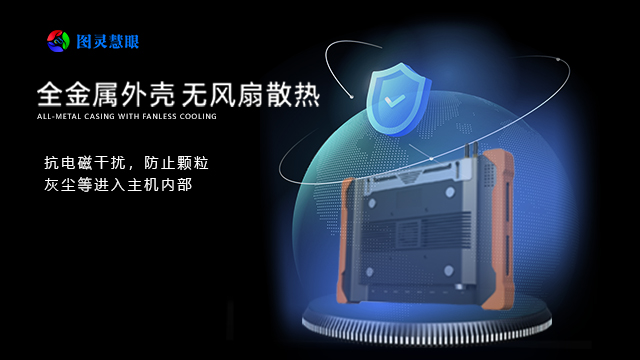

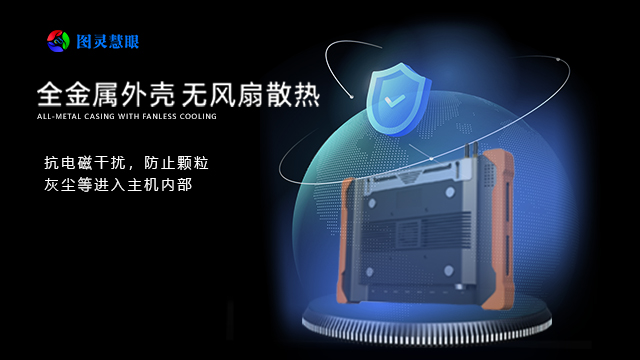

東莞視覺檢測設備哪家好PC-Based系統是功能**強大、**靈活的解決方案。它由**的工業相機、鏡頭、光源、圖像采集卡(視需要)、工業控制計算機(IPC)和專業的視覺軟件開發平臺組成。其優點非常突出:強大的計算性能可以處理極其復雜的檢測算法和多路高分辨率相機的高速數據;靈活性極高...

2025-09-26 -

食品包裝完整性視覺檢測

食品包裝完整性視覺檢測食品飲料行業:內部品質與異物檢測食品包裝,食品內部品質和安全更為重要。機器視覺與X光、近紅外(NIR)等技術的結合,能洞察產品內部。解決方案:使用高靈敏度X光視覺系統,利用不同物質對X光吸收率的差異成像,檢測產品中密度異常的異物,如金屬、玻璃、碎石、骨頭碎片、...

2025-09-25 -

宣城防壓模模具監控器視覺檢測設備

宣城防壓模模具監控器視覺檢測設備模具監控器的軟件系統采用多層架構設計,包含驅動層、算法層和應用層。驅動層負責硬件控制,包括相機采集驅動、I/O控制驅動和通信協議棧。算法層是關鍵處理模塊,集成圖像預處理算法(高斯濾波、直方圖均衡化、二值化處理)、特征提取算法(SIFT、SURF、ORB等特...

2025-09-25 -

揚州模具監控器哪家好

揚州模具監控器哪家好模具監控器與車間系統的集成采用工業4.0架構:通過OPC UA協議與MES系統集成,上傳生產數量、故障時間、OEE等數據;通過PROFINET與注塑機PLC實時交換設備狀態;通過TCP/IP與機械手控制器聯動,實現異常時自動重取;通過IO-Link與集中潤滑系...

2025-09-25 -

視覺自動篩選機設備

視覺自動篩選機設備沒有任何測量系統是完美的,視覺檢測系統也存在多種誤差來源。包括:光學畸變(鏡頭本身帶來的圖像扭曲)、誤差(相機視角不垂直導致的尺寸失真)、照明不均、機械振動、溫度漂移等。因此,系統的精度校準是至關重要的一步。通過拍攝已知尺寸的高精度標定板(如棋盤格、圓點陣列)...

2025-09-25 -

蘇州全自動視覺篩選機

蘇州全自動視覺篩選機軸承的端面和外圓面是其基本的外觀特征,也是檢測的重點。光學篩選機在此環節的功能極為強大。它能夠檢測出的缺陷種類繁多,包括但不限于:幾何尺寸缺陷,如外徑、內徑、寬度等關鍵尺寸是否超出公差范圍;磕碰傷與劃痕,在運輸或加工過程中產生的表面機械損傷,即使是微米級的淺劃...

2025-09-25 -

淮安視覺影像篩選機

淮安視覺影像篩選機在此類關乎生命健康的行業,視覺檢測篩選機主要用于保障產品的外觀質量、包裝完整性和信息正確性。對于藥品,它可以高速檢測膠囊是否有凹坑、片劑是否有缺角、裂紋或顏色不均,檢查藥瓶中藥粒的數量是否準確,以及鋁箔包裝是否有漏泡。對于食品,它可以檢測水果表面的霉斑、蟲蛀,...

2025-09-25 -

江門光學篩選機玻璃盤視覺檢測系統

江門光學篩選機玻璃盤視覺檢測系統表面貼裝技術(SMT)是現代電子組裝的關鍵,其貼裝精度和速度要求極高。機器視覺在此扮演了“眼睛”和“大腦”的角色。解決方案:在貼片機上安裝高精度視覺系統,通常包括高速相機和環形光源。該系統在執行貼裝前,會對元器件進行飛行中對中檢測,識別其中心、角度和引腳共面性...

2025-09-25 -

亳州視覺檢測篩選機

亳州視覺檢測篩選機一套完整的軸承光學篩選機通常由三大系統模塊構成:光學成像系統、圖像處理系統與分選執行系統。光學成像系統是設備的“眼睛”,負責獲取軸承表面的高清數字圖像。它通常包括多組高分辨率工業相機(如面陣相機用于檢測端面、外圓,線陣相機或專門工位用于檢測滾道)、配合特定焦距...

2025-09-25 -

無錫壓軸機模具監控器哪家好

無錫壓軸機模具監控器哪家好模具監控器不僅適用于塑料注塑和金屬壓鑄,還可用于其他材料成型過程,如橡膠成型、玻璃成型、復合材料成型等。不同材料成型工藝有各自的特點和挑戰,模具監控器需根據具體需求調整。例如,在橡膠成型中,模具容易因材料粘附而損壞,監控器需重點檢測脫模情況;在玻璃成型中,高溫...

2025-09-25 -

鹽城光學篩選機玻璃盤視覺檢測

鹽城光學篩選機玻璃盤視覺檢測在注塑生產中,模具是價值高昂的資產,其完好與否直接關系到生產能否持續穩定進行。機器視覺系統在模具保護方面扮演著至關重要的“安全衛士”角色。其工作原理是:在機械手取出塑件后、將其放入料箱前,利用一個專門工位的高分辨率相機,對塑件的關鍵結構進行快速拍照檢測。系統檢...

2025-09-25 -

宿遷防壓模模具監控器哪家好

宿遷防壓模模具監控器哪家好模具監控器集成生產計數和模具壽命管理功能,為預防性維護提供數據支持。系統精確記錄每個模具的生產次數、頂針工作次數、滑塊運動次數等關鍵數據。基于材料疲勞理論和實際使用數據,建立模具壽命預測模型,實時顯示模具剩余壽命百分比。當接近設計壽命時,系統提前預警安排模具檢...

2025-09-25 -

上海沖床模具監控器廠家

上海沖床模具監控器廠家系統故障診斷方法:①圖像模糊——檢查鏡頭焦距、相機固定松動、光源頻閃不同步;②通信中斷——驗證網線連接、IP地址設置、防火墻規則;③誤報頻繁——優化檢測區域、清潔光學部件、調整環境光照;④不觸發采集——檢查PLC信號輸出、觸發線纜導通性。系統內置智能診斷功能:...

2025-09-25 -

包裝盒印刷視覺檢測篩選機

包裝盒印刷視覺檢測篩選機尺寸精度是O型圈密封性能的另一生命線。該設備能同時對多個關鍵幾何參數進行非接觸式高速精密測量。**測量項目包括:內徑、外徑、線徑(截面直徑)以及圓度(環的橢圓度)。任何一項參數超出公差范圍都會導致密封失效——線徑偏小或內外徑偏大會導致安裝過松、密封壓力不足;線...

2025-09-25 -

滁州防頂針模具監控器廠家

滁州防頂針模具監控器廠家壓鑄環境下的特殊要求:硬件需滿足高溫防護——相機配備水冷套(耐受120℃環境),鏡頭加裝隔熱鏡片,光源采用高溫型LED(壽命≥30000小時)。檢測算法優化:采用短曝光技術(≤0.1ms)凍結金屬飛濺瞬間;增加熱像分析模塊監測模具熱疲勞;支持飛邊檢測的**算法...

2025-09-25 -

衢州防頂針模具監控器保護器

衢州防頂針模具監控器保護器在注塑領域的專項配置要點:監控點布置采用三維考慮——X向覆蓋型腔全范圍,Y向包含頂針行程,Z向考慮產品脫模軌跡。特殊應用配置:①熱流道監控——增加紅外測溫模塊,監測熱嘴溫度異常(偏差>5℃報警);②精密齒輪注塑——采用500萬像素相機,檢測齒形完整性;③透明制...

2025-09-25 -

臺州注塑機模具監控器保護系統

臺州注塑機模具監控器保護系統選擇合適的模具監控器并正確安裝是發揮其作用的關鍵。在選型時,需考慮生產環境、模具結構和檢測需求。例如,對于高溫的壓鑄環境,應選擇耐高溫的攝像頭和傳感器;對于多腔模具,需確保監控器能夠覆蓋所有型腔。此外,圖像處理速度和精度也是重要指標,高速生產線上需要毫秒級響應...

2025-09-25