-

自貢哪里有鈦板一公斤多少錢

自貢哪里有鈦板一公斤多少錢根據(jù)不同的應(yīng)用領(lǐng)域和性能要求,鈦板分為純鈦板和鈦合金板,它們?cè)谏a(chǎn)過(guò)程中存在一定差異。純鈦板生產(chǎn)時(shí),對(duì)原材料海綿鈦的純度要求較高,一般采用純度在 99.5% 以上的海綿鈦。在熔煉過(guò)程中,主要目的是進(jìn)一步提純和鑄錠,較少添加合金元素。在軋制和熱處理工藝上,純鈦板相對(duì)簡(jiǎn)單,通常通過(guò)適當(dāng)?shù)臒彳埡屠滠埞に嚰纯色@得所需的性能和尺寸規(guī)格。鈦合金板生產(chǎn)則更為復(fù)雜,需要根據(jù)合金成分精確控制熔煉過(guò)程中合金元素的添加量,以確保合金成分符合要求。由于不同合金元素對(duì)鈦合金性能的影響不同,在鍛造、軋制和熱處理過(guò)程中,工藝參數(shù)的選擇和控制更加嚴(yán)格。例如,對(duì)于高溫鈦合金,需要在較高溫度下進(jìn)行鍛造和軋制,以保證合金的高溫性能...

-

茂名哪里有鈦板供應(yīng)

茂名哪里有鈦板供應(yīng)為滿足不同行業(yè)對(duì)鈦板性能的多樣化需求,合金化創(chuàng)新成為重要方向。科研人員通過(guò)理論計(jì)算與實(shí)驗(yàn)驗(yàn)證相結(jié)合,不斷探索新的合金元素組合與配比。在航空航天領(lǐng)域,為提升飛行器部件的耐高溫、度性能,開(kāi)發(fā)出新型的Ti-Al-Mo-Si系合金板。鋁元素提高合金的強(qiáng)度與耐熱性,鉬元素增強(qiáng)高溫強(qiáng)度與抗蠕變性能,硅元素改善合金的抗氧化性能。實(shí)驗(yàn)表明,該系合金板在800℃高溫下仍能保持良好的力學(xué)性能,較傳統(tǒng)鈦合金板性能提升。在醫(yī)療領(lǐng)域,為提高植入器械的生物相容性與耐腐蝕性,研發(fā)出Ti-Zr-Nb-Ta系生物醫(yī)用合金板,這些合金元素的協(xié)同作用使鈦板表面能形成穩(wěn)定的鈍化膜,有效抵御人體體液的侵蝕,同時(shí)促進(jìn)細(xì)胞的黏附和增殖,降...

-

宿遷鈦板供應(yīng)

宿遷鈦板供應(yīng)熱處理是通過(guò)對(duì)鈦板加熱、保溫和冷卻的操作,改變其組織結(jié)構(gòu),從而調(diào)控鈦板性能的重要工藝。對(duì)于鈦板,常見(jiàn)的熱處理方式有退火、固溶處理和時(shí)效處理。退火分為中間退火和成品退火。中間退火用于消除冷軋過(guò)程中產(chǎn)生的加工硬化,恢復(fù)塑性,便于后續(xù)加工,退火溫度一般在 600℃ - 800℃之間。成品退火則是為了獲得產(chǎn)品所需的終組織和性能,對(duì)于 α 和 α + β 型合金,通過(guò)在 α 和 α + β 相區(qū)溫度范圍內(nèi)保溫和較慢的冷卻速度冷卻,可獲得均勻細(xì)小的再結(jié)晶組織,保證材料具有良好的綜合性能。固溶處理主要用于 β 型鈦合金,通過(guò)在 β 相區(qū)某一溫度范圍內(nèi)保溫后快速冷卻,使合金元素充分溶解在 β 相中,獲得高塑性...

-

青海哪里有鈦板源頭供貨商

青海哪里有鈦板源頭供貨商采出的原礦需經(jīng)過(guò)選礦工序,以提高鈦的品位。常見(jiàn)的選礦方法包括重選、磁選和浮選。重選利用鈦礦與脈石密度的差異,通過(guò)跳汰機(jī)、搖床等設(shè)備進(jìn)行分離。磁選則基于鈦鐵礦具有弱磁性的特點(diǎn),采用磁選機(jī)將其從其他礦物中選出。浮選是向礦漿中添加特定的浮選藥劑,使鈦礦顆粒表面附著氣泡,從而實(shí)現(xiàn)與脈石的分離。經(jīng)過(guò)選礦,可將鈦礦品位從原礦的30%-40%提升至50%-60%,為后續(xù)冶煉提供質(zhì)量原料。鈦板生產(chǎn)的起點(diǎn)是鈦礦的開(kāi)采。鈦在地球上儲(chǔ)量豐富,主要以鈦鐵礦(FeTiO?)和金紅石(TiO?)等形式存在。全球鈦礦資源分布,澳大利亞、南非、中國(guó)、加拿大等國(guó)家均擁有大量鈦礦。在開(kāi)采環(huán)節(jié),露天開(kāi)采和地下開(kāi)采是兩種主要方式。對(duì)...

-

景德鎮(zhèn)哪里有鈦板多少錢一公斤

景德鎮(zhèn)哪里有鈦板多少錢一公斤航空航天領(lǐng)域?qū)Σ牧系妮p量化、度、耐高溫要求嚴(yán)苛,鈦板憑借綜合性能成為材料,主要應(yīng)用于結(jié)構(gòu)部件、發(fā)動(dòng)機(jī)部件與熱防護(hù)系統(tǒng)。在結(jié)構(gòu)部件方面,寬幅鈦板(寬度2-3m)用于制造大型客機(jī)機(jī)身蒙皮、機(jī)翼主梁,如波音787客機(jī)鈦板用量占機(jī)身重量的15%,較傳統(tǒng)鋁合金減重20%,提升燃油效率8%;航天器的太陽(yáng)能電池板支架、衛(wèi)星天線框架采用超薄鈦板(厚度0.5-2mm),通過(guò)沖壓成型實(shí)現(xiàn)輕量化與度平衡,抵御太空微隕石撞擊與極端溫差(-200℃至100℃)。在發(fā)動(dòng)機(jī)部件方面,Ti-6Al-4V合金板用于壓氣機(jī)葉片、機(jī)匣,耐受300-400℃高溫;Ti-1100合金板(含鋁、錫、鋯)可在600℃環(huán)境下長(zhǎng)期工作,用于高...

-

中山哪里有鈦板生產(chǎn)廠家

中山哪里有鈦板生產(chǎn)廠家展望未來(lái),鈦板生產(chǎn)技術(shù)將朝著高性能、低成本、綠色環(huán)保的方向發(fā)展,同時(shí)也面臨著一系列挑戰(zhàn)。隨著航空航天、新能源、醫(yī)療等行業(yè)的快速發(fā)展,對(duì)鈦板的性能要求將不斷提高,如更高的強(qiáng)度、更好的耐腐蝕性、更優(yōu)異的生物相容性等。這將促使企業(yè)加大研發(fā)投入,開(kāi)發(fā)新型鈦合金材料和生產(chǎn)工藝,如鈦基復(fù)合材料、增材制造(3D 打印)鈦板技術(shù)等,以滿足領(lǐng)域的需求。在成本控制方面,通過(guò)優(yōu)化生產(chǎn)流程、提高生產(chǎn)效率、開(kāi)發(fā)低成本原材料和工藝等措施,降低鈦板的生產(chǎn)成本,提高其市場(chǎng)競(jìng)爭(zhēng)力。同時(shí),在環(huán)保壓力下,企業(yè)需要進(jìn)一步加強(qiáng)綠色生產(chǎn)技術(shù)的研發(fā)和應(yīng)用,減少生產(chǎn)過(guò)程中的能源消耗和污染物排放,實(shí)現(xiàn)可持續(xù)發(fā)展。然而,技術(shù)研發(fā)的高投入、原材料...

-

江門鈦板一公斤多少錢

江門鈦板一公斤多少錢新能源產(chǎn)業(yè)的快速發(fā)展,使鈦板成為氫燃料電池、光伏、儲(chǔ)能等領(lǐng)域的關(guān)鍵材料,主要應(yīng)用于電極部件與高溫設(shè)備。在氫燃料電池領(lǐng)域,純鈦板(TA2)經(jīng)精密蝕刻制成雙極板,其耐腐蝕性可抵御電解液(如硫酸溶液)侵蝕,使用壽命突破10000小時(shí),較傳統(tǒng)石墨雙極板(5000小時(shí))提升1倍;雙極板表面通過(guò)鍍金或碳涂層處理,降低接觸電阻,提升電池效率,豐田Mirai、寧德時(shí)代氫燃料電池原型機(jī)均采用鈦基雙極板。在光伏領(lǐng)域,鈦板用于高溫鍍膜設(shè)備的靶材支撐結(jié)構(gòu),耐受1200℃以上鍍膜溫度,替代不銹鋼板,設(shè)備維護(hù)周期從6個(gè)月延長(zhǎng)至2年,降低光伏電池制造成本;同時(shí),鈦板用于光伏支架的耐腐蝕部件,在沿海地區(qū)可抵御海水腐蝕,使用壽...

-

商洛鈦板廠家

商洛鈦板廠家化工與海洋工程的強(qiáng)腐蝕環(huán)境,使鈦板成為理想的防腐材料,主要應(yīng)用于反應(yīng)設(shè)備、輸送管道與海洋結(jié)構(gòu)。在化工領(lǐng)域,純鈦板(TA2、TA9)用于制應(yīng)釜內(nèi)襯、換熱器、攪拌器,可抵御濃硝酸、硫酸、鹽酸等強(qiáng)腐蝕介質(zhì),如在氯堿工業(yè)中,鈦板換熱器用于電解槽冷卻,使用壽命達(dá)15年,較不銹鋼換熱器(3-5年)延長(zhǎng)3倍;精細(xì)化工的酸性物料反應(yīng)釜采用Ti-Pd合金板內(nèi)襯,在沸騰的5%鹽酸中仍能穩(wěn)定工作,確保化學(xué)反應(yīng)安全進(jìn)行。在海洋工程領(lǐng)域,鈦板用于offshore鉆井平臺(tái)的井口裝置、海水冷卻管道,耐海水腐蝕性能(在3.5%氯化鈉溶液中腐蝕速率≤0.001mm/年)使其無(wú)需頻繁維護(hù),挪威國(guó)家石油公司的深海鉆井平臺(tái)采用鈦板部...

-

中衛(wèi)哪里有鈦板制造廠家

中衛(wèi)哪里有鈦板制造廠家隨著鈦板性能的不斷提升與創(chuàng)新,其應(yīng)用領(lǐng)域得到了極大拓展。在量子計(jì)算領(lǐng)域,利用鈦板良好的導(dǎo)電性與穩(wěn)定性,制備量子芯片的電極與互連結(jié)構(gòu),為量子比特的精確調(diào)控與信息傳輸提供支持,助力量子計(jì)算技術(shù)實(shí)現(xiàn)突破。在納米生物技術(shù)領(lǐng)域,基于鈦板構(gòu)建的納米生物傳感器展現(xiàn)出巨大潛力,通過(guò)在鈦板表面濺射具有特定納米結(jié)構(gòu)的薄膜,并結(jié)合生物識(shí)別分子,可實(shí)現(xiàn)對(duì)生物分子、細(xì)胞等的高靈敏度、高特異性檢測(cè),在疾病早期診斷、生物醫(yī)學(xué)研究等方面具有重要應(yīng)用價(jià)值。在太赫茲技術(shù)領(lǐng)域,探索利用鈦板制備太赫茲功能器件,通過(guò)調(diào)控鈦板的微觀結(jié)構(gòu)與表面特性,實(shí)現(xiàn)對(duì)太赫茲波的高效調(diào)制、吸收與發(fā)射,有望為太赫茲通信、成像、安檢等應(yīng)用提供新型材料解決方...

-

棗莊鈦板廠家直銷

棗莊鈦板廠家直銷隨著工業(yè)4.0的推進(jìn),鈦板生產(chǎn)向智能制造方向發(fā)展。在熔煉環(huán)節(jié),智能熔煉設(shè)備配備先進(jìn)的傳感器,能夠?qū)崟r(shí)監(jiān)測(cè)熔煉過(guò)程中的溫度、壓力、成分等關(guān)鍵參數(shù),并通過(guò)內(nèi)置的智能算法自動(dòng)調(diào)整熔煉工藝,確保熔煉過(guò)程的穩(wěn)定性與一致性。當(dāng)溫度出現(xiàn)異常波動(dòng)時(shí),系統(tǒng)可在數(shù)秒內(nèi)自動(dòng)調(diào)節(jié)加熱功率,使溫度迅速恢復(fù)正常。在軋制過(guò)程中,自動(dòng)化軋制生產(chǎn)線集成了多軸聯(lián)動(dòng)控制、在線板形檢測(cè)與自動(dòng)修正等功能,能夠根據(jù)預(yù)設(shè)的鈦板規(guī)格與質(zhì)量標(biāo)準(zhǔn),自動(dòng)完成復(fù)雜的軋制操作。軋制過(guò)程中,通過(guò)激光測(cè)量?jī)x實(shí)時(shí)監(jiān)測(cè)板形,一旦發(fā)現(xiàn)偏差,系統(tǒng)立即調(diào)整軋輥的位置與軋制力進(jìn)行修正。智能制造技術(shù)的應(yīng)用,大幅提高了鈦板的生產(chǎn)效率,降低了人工成本,同時(shí)提升了產(chǎn)品質(zhì)量的...

-

隴南鈦板制造廠家

隴南鈦板制造廠家根據(jù)不同的應(yīng)用領(lǐng)域和性能要求,鈦板分為純鈦板和鈦合金板,它們?cè)谏a(chǎn)過(guò)程中存在一定差異。純鈦板生產(chǎn)時(shí),對(duì)原材料海綿鈦的純度要求較高,一般采用純度在 99.5% 以上的海綿鈦。在熔煉過(guò)程中,主要目的是進(jìn)一步提純和鑄錠,較少添加合金元素。在軋制和熱處理工藝上,純鈦板相對(duì)簡(jiǎn)單,通常通過(guò)適當(dāng)?shù)臒彳埡屠滠埞に嚰纯色@得所需的性能和尺寸規(guī)格。鈦合金板生產(chǎn)則更為復(fù)雜,需要根據(jù)合金成分精確控制熔煉過(guò)程中合金元素的添加量,以確保合金成分符合要求。由于不同合金元素對(duì)鈦合金性能的影響不同,在鍛造、軋制和熱處理過(guò)程中,工藝參數(shù)的選擇和控制更加嚴(yán)格。例如,對(duì)于高溫鈦合金,需要在較高溫度下進(jìn)行鍛造和軋制,以保證合金的高溫性能...

-

景德鎮(zhèn)哪里有鈦板一公斤多少錢

景德鎮(zhèn)哪里有鈦板一公斤多少錢納米技術(shù)的發(fā)展為鈦板性能提升帶來(lái)了新機(jī)遇,通過(guò)一系列先進(jìn)技術(shù)手段,可構(gòu)建具有納米結(jié)構(gòu)的鈦板。機(jī)械合金化技術(shù)將鈦粉與合金元素粉末在高能球磨機(jī)中長(zhǎng)時(shí)間研磨,粉末顆粒在反復(fù)的碰撞、冷焊與破碎過(guò)程中實(shí)現(xiàn)原子級(jí)混合,形成納米晶結(jié)構(gòu)。采用該方法制備的納米晶鈦板,晶粒尺寸可細(xì)化至20-50nm,與傳統(tǒng)粗晶鈦板相比,強(qiáng)度提高了50%-100%,同時(shí)保持良好的韌性。在制備過(guò)程中,控制納米結(jié)構(gòu)的形態(tài)與分布,如構(gòu)建納米孿晶、納米層狀結(jié)構(gòu),可進(jìn)一步優(yōu)化鈦板的電學(xué)、磁學(xué)、光學(xué)等性能。納米孿晶結(jié)構(gòu)的鈦板具有優(yōu)異的導(dǎo)電性與抗疲勞性能,在電子封裝領(lǐng)域具有潛在應(yīng)用價(jià)值;納米層狀結(jié)構(gòu)的鈦板則在光催化領(lǐng)域表現(xiàn)出色,可用于制備高效的...

-

中山鈦板供應(yīng)

中山鈦板供應(yīng)不同行業(yè)、不同客戶對(duì)鈦板的需求存在差異,定制化服務(wù)創(chuàng)新成為行業(yè)發(fā)展趨勢(shì)。鈦板生產(chǎn)企業(yè)深入了解客戶在尺寸、形狀、性能、表面處理等方面的個(gè)性化需求,提供從產(chǎn)品設(shè)計(jì)、生產(chǎn)制造到售后技術(shù)支持的一站式定制化解決方案。通過(guò)建立客戶需求數(shù)據(jù)庫(kù),運(yùn)用大數(shù)據(jù)分析技術(shù)對(duì)客戶需求進(jìn)行深度挖掘與分類,企業(yè)能夠快速響應(yīng)客戶定制需求,制定合理的生產(chǎn)方案。例如,針對(duì)半導(dǎo)體行業(yè)客戶對(duì)高精度、超純鈦板的需求,企業(yè)利用先進(jìn)的提純工藝與精密加工技術(shù),定制生產(chǎn)符合特定純度、尺寸公差要求的鈦板;對(duì)于航空航天領(lǐng)域客戶對(duì)耐高溫、度鈦合金板的特殊需求,企業(yè)通過(guò)優(yōu)化合金配方與熱處理工藝,開(kāi)發(fā)出滿足其性能指標(biāo)的定制化產(chǎn)品,并提供現(xiàn)場(chǎng)技術(shù)指導(dǎo),確...

-

威海哪里有鈦板供應(yīng)商

威海哪里有鈦板供應(yīng)商在全球“雙碳”目標(biāo)背景下,鈦板產(chǎn)業(yè)積極推動(dòng)綠色制造轉(zhuǎn)型,從原材料、生產(chǎn)工藝到回收利用,全鏈條降低環(huán)境影響。原材料方面,企業(yè)加大鈦礦伴生資源的綜合利用,從釩鈦磁鐵礦中同步提取鈦、釩、鐵,資源利用率提升30%;建立廢棄鈦板回收體系,通過(guò)真空重熔提純,再生鈦在鈦板生產(chǎn)中的占比從10%提升至25%,減少對(duì)原生鈦礦的依賴。生產(chǎn)工藝方面,推廣低碳技術(shù):采用低溫?zé)Y(jié)技術(shù)(將鈦粉燒結(jié)溫度從1200℃降至900℃),能耗降低25%;酸洗工序采用無(wú)酸清洗技術(shù)(如等離子清洗),消除酸性廢水排放;設(shè)備升級(jí)方面,采用光伏、風(fēng)電等清潔能源供電,生產(chǎn)碳排放較傳統(tǒng)工藝降低30%。2023年,全球綠色鈦板(再生鈦占比≥30%)...

-

延安鈦板

延安鈦板熱軋是將鍛造后的板坯加熱至再結(jié)晶溫度以上進(jìn)行軋制,使其厚度減薄、寬度展寬,實(shí)現(xiàn)板材的初步成型。熱軋過(guò)程中,溫度、壓下量和軋制速度是關(guān)鍵工藝參數(shù)。對(duì)于純鈦和低合金化鈦合金,為減少加熱時(shí)吸氣層和氧化皮的形成,通常采用較低的加熱溫度,一般在 850℃ - 950℃,且在熱透的情況下盡可能縮短保溫時(shí)間。但降低溫度會(huì)使軋制時(shí)變形抗力急劇增加,同時(shí)塑性下降,對(duì)于高合金化鈦合金,需適當(dāng)提高加熱溫度。熱軋?jiān)O(shè)備主要有帶卷取機(jī)的可逆式四輥熱軋機(jī)、四輥可逆式爐卷軋機(jī)和多機(jī)架四輥熱連軋機(jī)等。可逆式四輥熱軋機(jī)設(shè)備投資少,占地面積小,適合小批量多品種鈦合金板帶的生產(chǎn),可軋制厚度 3 - 6mm 的熱軋板卷。熱連軋機(jī)組則具...

-

南通鈦板的市場(chǎng)

南通鈦板的市場(chǎng)為了在激烈的市場(chǎng)競(jìng)爭(zhēng)中占據(jù)優(yōu)勢(shì),鈦板生產(chǎn)企業(yè)不斷探索生產(chǎn)工藝的優(yōu)化策略,以提高生產(chǎn)效率、降低成本、提升產(chǎn)品質(zhì)量。在工藝流程方面,通過(guò)對(duì)各工序的合理安排和協(xié)同優(yōu)化,縮短生產(chǎn)周期,減少能源消耗。例如,采用連續(xù)化生產(chǎn)工藝,將鍛造、熱軋、冷軋等工序進(jìn)行銜接,減少中間環(huán)節(jié)的停頓和等待時(shí)間,提高生產(chǎn)效率。在工藝參數(shù)優(yōu)化方面,借助數(shù)值模擬技術(shù)對(duì)熔煉、鍛造、軋制等過(guò)程進(jìn)行模擬分析,精確確定比較好的工藝參數(shù),如溫度、壓力、速度等,以提高產(chǎn)品質(zhì)量的穩(wěn)定性和一致性。同時(shí),加強(qiáng)對(duì)生產(chǎn)過(guò)程中的質(zhì)量控制,建立完善的質(zhì)量管理體系,通過(guò)實(shí)時(shí)監(jiān)測(cè)和反饋調(diào)整,及時(shí)發(fā)現(xiàn)和解決生產(chǎn)過(guò)程中的質(zhì)量問(wèn)題,確保每一道工序的產(chǎn)品質(zhì)量都符合標(biāo)準(zhǔn)...

-

綿陽(yáng)哪里有鈦板

綿陽(yáng)哪里有鈦板熱處理對(duì)鈦板微觀結(jié)構(gòu)與性能的優(yōu)化起著關(guān)鍵作用,傳統(tǒng)熱處理工藝難以實(shí)現(xiàn)對(duì)鈦板性能的精細(xì)調(diào)控。創(chuàng)新的多階段熱處理工藝應(yīng)運(yùn)而生,該工藝根據(jù)鈦板的成分與預(yù)期性能目標(biāo),將熱處理過(guò)程分為多個(gè)階段,每個(gè)階段設(shè)定不同的溫度、保溫時(shí)間與冷卻速率。對(duì)于純鈦板,首先在較高溫度(如850℃-950℃)下進(jìn)行再結(jié)晶退火,使晶粒充分再結(jié)晶,消除加工硬化;隨后快速冷卻至特定溫度區(qū)間(700℃-800℃)并保溫,促進(jìn)晶粒均勻化生長(zhǎng);緩慢冷卻至室溫,穩(wěn)定微觀結(jié)構(gòu)。通過(guò)這種多階段熱處理,可將純鈦板的晶粒尺寸細(xì)化至5-10μm,且分布均勻,顯著提高其強(qiáng)度與韌性。同時(shí),借助熱模擬技術(shù)與有限元分析軟件,能夠?qū)崽幚磉^(guò)程進(jìn)行精確模擬,鈦...

-

定西鈦板廠家

定西鈦板廠家鈦板性能的基礎(chǔ)在于原料質(zhì)量,傳統(tǒng)鈦礦冶煉獲取的海綿鈦,純度往往難以滿足需求。創(chuàng)新的原料處理技術(shù)不斷涌現(xiàn),致力于提升海綿鈦純度。例如,采用先進(jìn)的物理分離與化學(xué)提純相結(jié)合的工藝,在物理分離階段,利用高效的磁選、重選技術(shù),去除鈦礦中的磁性雜質(zhì)與密度差異較大的雜質(zhì),大幅降低雜質(zhì)含量。隨后的化學(xué)提純環(huán)節(jié),通過(guò)在特定的熔鹽體系中進(jìn)行電解精煉,基于不同元素在電場(chǎng)作用下遷移速率的差異,實(shí)現(xiàn)對(duì)鈦中氧、氮、碳等雜質(zhì)的深度去除。經(jīng)此工藝處理,海綿鈦純度可從常規(guī)的99.5%提升至99.9%以上,為生產(chǎn)高純度鈦板奠定了堅(jiān)實(shí)基礎(chǔ)。高純度的原料使得鈦板在后續(xù)加工中,能更好地展現(xiàn)其固有性能,如在航空航天用鈦板中,雜質(zhì)的減少有...

-

惠州鈦板廠家

惠州鈦板廠家熔煉是將海綿鈦轉(zhuǎn)化為鑄錠的關(guān)鍵步驟,直接影響鈦板的內(nèi)部質(zhì)量。傳統(tǒng)熔煉方式,如真空自耗電弧爐熔煉,雖應(yīng)用,但存在成分偏析、內(nèi)部氣孔等問(wèn)題。新型的冷坩堝感應(yīng)熔煉技術(shù)為解決這些問(wèn)題提供了方案。冷坩堝感應(yīng)熔煉利用電磁感應(yīng)原理,在冷坩堝內(nèi)產(chǎn)生強(qiáng)大的感應(yīng)電流,使鈦原料迅速升溫熔化。在熔煉過(guò)程中,由于沒(méi)有傳統(tǒng)坩堝的接觸,避免了坩堝材料對(duì)鈦液的污染,能精細(xì)控制鈦液的溫度與成分均勻性。以生產(chǎn)Ti-6Al-4V合金鑄錠為例,通過(guò)冷坩堝感應(yīng)熔煉,可將鋁、釩等合金元素的含量偏差控制在極小范圍內(nèi),保證鑄錠成分一致性。同時(shí),該技術(shù)對(duì)熔煉過(guò)程的精確控制,有效減少了鑄錠內(nèi)部的氣孔與縮松缺陷,提升了鑄錠質(zhì)量,為后續(xù)軋制高質(zhì)量鈦...

-

自貢鈦板源頭供貨商

自貢鈦板源頭供貨商隨著鈦板性能的不斷提升與創(chuàng)新,其應(yīng)用領(lǐng)域得到了極大拓展。在量子計(jì)算領(lǐng)域,利用鈦板良好的導(dǎo)電性與穩(wěn)定性,制備量子芯片的電極與互連結(jié)構(gòu),為量子比特的精確調(diào)控與信息傳輸提供支持,助力量子計(jì)算技術(shù)實(shí)現(xiàn)突破。在納米生物技術(shù)領(lǐng)域,基于鈦板構(gòu)建的納米生物傳感器展現(xiàn)出巨大潛力,通過(guò)在鈦板表面濺射具有特定納米結(jié)構(gòu)的薄膜,并結(jié)合生物識(shí)別分子,可實(shí)現(xiàn)對(duì)生物分子、細(xì)胞等的高靈敏度、高特異性檢測(cè),在疾病早期診斷、生物醫(yī)學(xué)研究等方面具有重要應(yīng)用價(jià)值。在太赫茲技術(shù)領(lǐng)域,探索利用鈦板制備太赫茲功能器件,通過(guò)調(diào)控鈦板的微觀結(jié)構(gòu)與表面特性,實(shí)現(xiàn)對(duì)太赫茲波的高效調(diào)制、吸收與發(fā)射,有望為太赫茲通信、成像、安檢等應(yīng)用提供新型材料解決方...

-

榆林鈦板源頭供貨商

榆林鈦板源頭供貨商全球鈦板市場(chǎng)呈現(xiàn)“**集中、中低端分散”格局,產(chǎn)業(yè)鏈涵蓋資源開(kāi)采、原料制備、靶材加工、下游應(yīng)用四大環(huán)節(jié)。上游資源端,鈦礦主要分布在中國(guó)(占全球儲(chǔ)量35%,集中于四川攀西)、澳大利亞(28%)、南非(15%),中國(guó)是全球比較大的鈦礦生產(chǎn)國(guó),占全球產(chǎn)量的60%。中游加工端,國(guó)際頭部企業(yè)如美國(guó)ATI、俄羅斯VSMPO-AVISMA、日本JXTG主導(dǎo)**市場(chǎng):ATI專注于航空航天用鈦合金板,VSMPO-AVISMA在大型鈦錠與寬幅鈦板領(lǐng)域,JXTG聚焦精密鈦板與醫(yī)療用鈦板;中國(guó)企業(yè)(如寶鈦股份、西部材料)在中低端市場(chǎng)占據(jù)主導(dǎo),2023年中國(guó)鈦板產(chǎn)量占全球的50%,同時(shí)在**領(lǐng)域逐步突破,航空航天用Ti...

-

東營(yíng)鈦板廠家直銷

東營(yíng)鈦板廠家直銷海洋環(huán)境的“海水腐蝕—海洋大氣侵蝕—生物附著”問(wèn)題,使鈦板成為海洋工程的關(guān)鍵材料。在offshore鉆井平臺(tái)領(lǐng)域,鈦板用于井口裝置、海底輸油管道,耐海水腐蝕性能(在3.5%氯化鈉溶液中腐蝕速率≤0.001mm/年)確保部件使用壽命達(dá)25年,無(wú)需頻繁維護(hù),挪威國(guó)家石油公司、英國(guó)BP公司的深海鉆井平臺(tái)均采用鈦板井口裝置。在海水淡化領(lǐng)域,鈦板用于反滲透膜組件的支撐結(jié)構(gòu)與高壓泵部件,耐海水與化學(xué)清洗劑腐蝕,提升設(shè)備運(yùn)行穩(wěn)定性,沙特阿拉伯朱拜勒海水淡化廠、中國(guó)天津大港海水淡化項(xiàng)目均采用鈦板部件,設(shè)備故障率降低40%。在海洋監(jiān)測(cè)領(lǐng)域,鈦板用于水下傳感器的外殼與配重,高密度(4.51g/cm3)可實(shí)現(xiàn)設(shè)備水...

-

深圳鈦板源頭廠家

深圳鈦板源頭廠家根據(jù)不同的應(yīng)用領(lǐng)域和性能要求,鈦板分為純鈦板和鈦合金板,它們?cè)谏a(chǎn)過(guò)程中存在一定差異。純鈦板生產(chǎn)時(shí),對(duì)原材料海綿鈦的純度要求較高,一般采用純度在 99.5% 以上的海綿鈦。在熔煉過(guò)程中,主要目的是進(jìn)一步提純和鑄錠,較少添加合金元素。在軋制和熱處理工藝上,純鈦板相對(duì)簡(jiǎn)單,通常通過(guò)適當(dāng)?shù)臒彳埡屠滠埞に嚰纯色@得所需的性能和尺寸規(guī)格。鈦合金板生產(chǎn)則更為復(fù)雜,需要根據(jù)合金成分精確控制熔煉過(guò)程中合金元素的添加量,以確保合金成分符合要求。由于不同合金元素對(duì)鈦合金性能的影響不同,在鍛造、軋制和熱處理過(guò)程中,工藝參數(shù)的選擇和控制更加嚴(yán)格。例如,對(duì)于高溫鈦合金,需要在較高溫度下進(jìn)行鍛造和軋制,以保證合金的高溫性能...

-

中衛(wèi)鈦板生產(chǎn)

中衛(wèi)鈦板生產(chǎn)表面處理能夠提升鈦板的耐腐蝕性、耐磨性、裝飾性等性能,拓展其應(yīng)用范圍。常見(jiàn)的表面處理方法有酸洗、堿洗、鈍化、陽(yáng)極氧化、涂層等。酸洗是用含有氫氟酸和硝酸的混合酸溶液去除鈦板表面的氧化皮和雜質(zhì),使表面光潔。堿洗則是在氫氧化鈉等堿性溶液中進(jìn)行處理,進(jìn)一步表面油污和殘留雜質(zhì)。鈍化處理是通過(guò)化學(xué)或電化學(xué)方法在鈦板表面形成一層致密的氧化膜,增強(qiáng)其耐腐蝕性。陽(yáng)極氧化是將鈦板作為陽(yáng)極,在特定電解液中通電處理,使表面生成一層較厚且具有多孔結(jié)構(gòu)的氧化膜,該氧化膜不僅能提高耐腐蝕性,還可通過(guò)后續(xù)處理賦予鈦板不同的顏色,用于裝飾領(lǐng)域。涂層處理是在鈦板表面涂覆有機(jī)或無(wú)機(jī)涂層,如陶瓷涂層、氟碳涂層等,以提高其耐磨性、耐高...

-

泰州鈦板源頭供貨商

泰州鈦板源頭供貨商力學(xué)性能檢測(cè)方面,拉伸試驗(yàn)機(jī)測(cè)試抗拉強(qiáng)度、屈服強(qiáng)度與延伸率,純鈦板常溫抗拉強(qiáng)度要求≥500MPa,延伸率≥15%;Ti-6Al-4V 合金板抗拉強(qiáng)度≥900MPa,延伸率≥10%;維氏硬度計(jì)檢測(cè)硬度,冷軋態(tài)鈦板 HV≥200,退火態(tài) HV≥150;高溫拉伸試驗(yàn)機(jī)(比較高 1000℃)評(píng)估高溫力學(xué)性能,確保極端環(huán)境應(yīng)用安全。表面質(zhì)量檢測(cè)方面,表面粗糙度儀測(cè)量 Ra 值(醫(yī)療用鈦板要求 Ra≤0.05μm),熒光探傷檢測(cè)表面裂紋,確保無(wú)劃痕、氧化斑、毛刺等缺陷;特殊性能檢測(cè)(如無(wú)磁性、抗輻射)需通過(guò)磁導(dǎo)率儀、中子輻照試驗(yàn)等設(shè)備驗(yàn)證。采用專業(yè)防護(hù)包裝,確保運(yùn)輸途中鈦板不受碰撞、劃傷,安全送達(dá)客戶手中...

-

莆田哪里有鈦板廠家直銷

莆田哪里有鈦板廠家直銷熔煉是將海綿鈦轉(zhuǎn)化為鑄錠的關(guān)鍵步驟,直接影響鈦板的內(nèi)部質(zhì)量。傳統(tǒng)熔煉方式,如真空自耗電弧爐熔煉,雖應(yīng)用,但存在成分偏析、內(nèi)部氣孔等問(wèn)題。新型的冷坩堝感應(yīng)熔煉技術(shù)為解決這些問(wèn)題提供了方案。冷坩堝感應(yīng)熔煉利用電磁感應(yīng)原理,在冷坩堝內(nèi)產(chǎn)生強(qiáng)大的感應(yīng)電流,使鈦原料迅速升溫熔化。在熔煉過(guò)程中,由于沒(méi)有傳統(tǒng)坩堝的接觸,避免了坩堝材料對(duì)鈦液的污染,能精細(xì)控制鈦液的溫度與成分均勻性。以生產(chǎn)Ti-6Al-4V合金鑄錠為例,通過(guò)冷坩堝感應(yīng)熔煉,可將鋁、釩等合金元素的含量偏差控制在極小范圍內(nèi),保證鑄錠成分一致性。同時(shí),該技術(shù)對(duì)熔煉過(guò)程的精確控制,有效減少了鑄錠內(nèi)部的氣孔與縮松缺陷,提升了鑄錠質(zhì)量,為后續(xù)軋制高質(zhì)量鈦...

-

鷹潭哪里有鈦板廠家

鷹潭哪里有鈦板廠家標(biāo)準(zhǔn)是產(chǎn)業(yè)發(fā)展的重要支撐,創(chuàng)新的標(biāo)準(zhǔn)制定對(duì)規(guī)范鈦板行業(yè)發(fā)展、提升產(chǎn)品質(zhì)量與市場(chǎng)競(jìng)爭(zhēng)力具有重要意義。隨著鈦板新技術(shù)、新產(chǎn)品的不斷涌現(xiàn),傳統(tǒng)標(biāo)準(zhǔn)已無(wú)法滿足行業(yè)需求。行業(yè)協(xié)會(huì)、企業(yè)與科研機(jī)構(gòu)聯(lián)合開(kāi)展標(biāo)準(zhǔn)制定創(chuàng)新工作,緊密跟蹤行業(yè)創(chuàng)新成果,及時(shí)將先進(jìn)的技術(shù)指標(biāo)、制備工藝、檢測(cè)方法等納入標(biāo)準(zhǔn)體系。針對(duì)新型納米結(jié)構(gòu)鈦板,制定了關(guān)于納米結(jié)構(gòu)特征、性能指標(biāo)、檢測(cè)方法的相關(guān)標(biāo)準(zhǔn),明確了產(chǎn)品質(zhì)量要求與市場(chǎng)準(zhǔn)入門檻,引導(dǎo)企業(yè)規(guī)范生產(chǎn)。同時(shí),積極參與國(guó)際標(biāo)準(zhǔn)制定,將我國(guó)在鈦板領(lǐng)域的創(chuàng)新成果與優(yōu)勢(shì)技術(shù)推向國(guó)際,提升我國(guó)在全球鈦板行業(yè)的話語(yǔ)權(quán)與影響力,促進(jìn)國(guó)內(nèi)外標(biāo)準(zhǔn)的接軌與融合,為鈦板產(chǎn)業(yè)的國(guó)際化發(fā)展奠定基礎(chǔ)。數(shù)據(jù)存儲(chǔ)設(shè)...

-

濟(jì)南鈦板源頭廠家

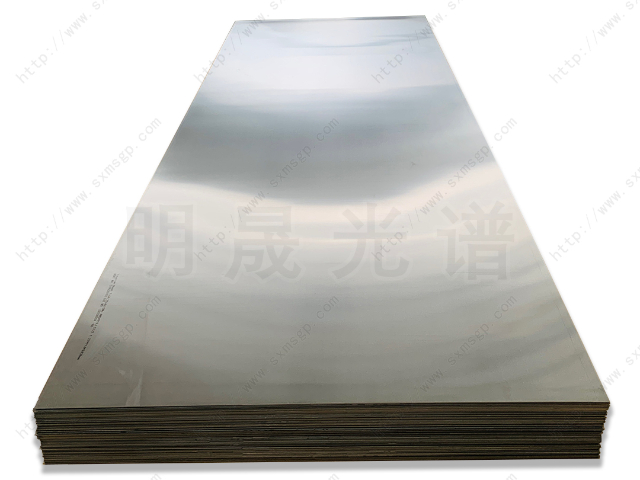

濟(jì)南鈦板源頭廠家鈦板是指以金屬鈦或鈦合金為原料,經(jīng)過(guò)熔煉、鍛造、軋制、熱處理、精整等一系列工藝加工而成的板狀產(chǎn)品,通常厚度范圍為0.1-100mm,寬度可定制(100-3000mm),長(zhǎng)度可達(dá)數(shù)米至數(shù)十米,部分特殊用途鈦板可實(shí)現(xiàn)連續(xù)軋制生產(chǎn)。其特性源于鈦金屬本身,并通過(guò)加工工藝進(jìn)一步優(yōu)化:首先是度與低密度的平衡,純鈦的密度為4.51g/cm3(約為鋼的56%、銅的40%),但常溫抗拉強(qiáng)度可達(dá)500-700MPa,鈦合金板(如Ti-6Al-4V)強(qiáng)度更高(900-1100MPa),適配航空航天、輕量化裝備等對(duì)重量敏感的場(chǎng)景;其次是的耐腐蝕性,鈦在空氣中會(huì)迅速形成一層致密的氧化鈦保護(hù)膜(厚度5-10nm),該膜具...

-

廣東鈦板廠家

廣東鈦板廠家全球鈦板市場(chǎng)呈現(xiàn)“**集中、中低端分散”格局,產(chǎn)業(yè)鏈涵蓋資源開(kāi)采、原料制備、靶材加工、下游應(yīng)用四大環(huán)節(jié)。上游資源端,鈦礦主要分布在中國(guó)(占全球儲(chǔ)量35%,集中于四川攀西)、澳大利亞(28%)、南非(15%),中國(guó)是全球比較大的鈦礦生產(chǎn)國(guó),占全球產(chǎn)量的60%。中游加工端,國(guó)際頭部企業(yè)如美國(guó)ATI、俄羅斯VSMPO-AVISMA、日本JXTG主導(dǎo)**市場(chǎng):ATI專注于航空航天用鈦合金板,VSMPO-AVISMA在大型鈦錠與寬幅鈦板領(lǐng)域,JXTG聚焦精密鈦板與醫(yī)療用鈦板;中國(guó)企業(yè)(如寶鈦股份、西部材料)在中低端市場(chǎng)占據(jù)主導(dǎo),2023年中國(guó)鈦板產(chǎn)量占全球的50%,同時(shí)在**領(lǐng)域逐步突破,航空航天用Ti...

-

隴南鈦板源頭供貨商

隴南鈦板源頭供貨商熱處理對(duì)鈦板微觀結(jié)構(gòu)與性能的優(yōu)化起著關(guān)鍵作用,傳統(tǒng)熱處理工藝難以實(shí)現(xiàn)對(duì)鈦板性能的精細(xì)調(diào)控。創(chuàng)新的多階段熱處理工藝應(yīng)運(yùn)而生,該工藝根據(jù)鈦板的成分與預(yù)期性能目標(biāo),將熱處理過(guò)程分為多個(gè)階段,每個(gè)階段設(shè)定不同的溫度、保溫時(shí)間與冷卻速率。對(duì)于純鈦板,首先在較高溫度(如850℃-950℃)下進(jìn)行再結(jié)晶退火,使晶粒充分再結(jié)晶,消除加工硬化;隨后快速冷卻至特定溫度區(qū)間(700℃-800℃)并保溫,促進(jìn)晶粒均勻化生長(zhǎng);緩慢冷卻至室溫,穩(wěn)定微觀結(jié)構(gòu)。通過(guò)這種多階段熱處理,可將純鈦板的晶粒尺寸細(xì)化至5-10μm,且分布均勻,顯著提高其強(qiáng)度與韌性。同時(shí),借助熱模擬技術(shù)與有限元分析軟件,能夠?qū)崽幚磉^(guò)程進(jìn)行精確模擬,鈦...