-

云南塑膠件視覺篩選

云南塑膠件視覺篩選電子元器件表面材質多樣(如金屬、陶瓷、塑料),反光特性復雜,且缺陷類型隱蔽(如內部裂紋、氧化層脫落),傳統視覺檢測易受光照干擾。企業通過多光譜成像技術(如紅外、紫外、偏振光組合)穿透材料表層,捕捉內部缺陷;結合深度學習算法(如ResNet卷積神經網絡、Tran...

2025-11-13 -

浙江沖壓件視覺篩選廠家

浙江沖壓件視覺篩選廠家傳統視覺檢測設備通常針對單一型號塑膠件設計,難以快速切換檢測對象,而現代制造業正朝著“多品種、小批量、定制化”方向發展。柔性視覺篩選系統通過模塊化設計(如可更換相機、光源、夾具),結合AI算法的快速學習能力,可在數小時內完成新型號塑膠件的檢測程序開發。例如,某...

2025-11-12 -

廣州FPC視覺篩選廠家

廣州FPC視覺篩選廠家當前,二維碼視覺篩選仍面臨光照不均、表面反光、多碼共存等挑戰。例如,在金屬表面印刷的二維碼可能因反光導致圖像過曝,而透明包裝上的二維碼可能因透光性差導致對比度不足。未來,多光譜成像技術(如結合紅外、紫外光)將提升復雜場景下的檢測能力;輕量化模型(如Mobile...

2025-11-12 -

中山沖壓件視覺篩選廠家

中山沖壓件視覺篩選廠家傳統字符檢測方法(如基于模板匹配或特征點分析)對字符變形、光照變化及復雜背景的適應性較差,而深度學習技術(如CNN卷積神經網絡)通過大量標注數據訓練模型,可自動學習字符的深層特征,明顯提升檢測魯棒性。例如,在汽車VIN碼檢測中,深度學習模型可識別不同字體、大小...

2025-11-12 -

甘肅二維碼視覺篩選推薦廠家

甘肅二維碼視覺篩選推薦廠家隨著速凍食品與休閑零食市場規模擴大,企業對高效、精細的篩選需求日益迫切。在速凍水餃檢測中,系統需識別0.5mm級的面皮裂紋與餡料外露,確保冷凍后產品完整性;在薯片分揀中,設備需耐受-18℃低溫環境,同時檢測0.3mm級的油斑與破碎邊緣。某企業針對速凍食品開發的...

2025-11-12 -

清遠二維碼視覺篩選廠家供應

清遠二維碼視覺篩選廠家供應醫藥與電子行業對字符檢測的合規性要求極高。在醫藥領域,藥品包裝盒上的生產日期、批號、有效期等字符錯誤可能導致產品召回或法律風險;在電子行業,IC芯片上的型號標識、二維碼錯誤會引發供應鏈混亂。某企業針對醫藥包裝開發的視覺篩選系統,采用多光譜成像技術穿透藥盒覆膜,...

2025-11-12 -

江蘇二維碼視覺篩選生產廠家

江蘇二維碼視覺篩選生產廠家隨著新能源汽車(如電池托盤、電機殼體)與高級裝備(如航空航天鈑金件)對輕量化、高的強度沖壓件的需求增長,檢測技術需適應復雜曲面、異形孔等結構。在電池托盤檢測中,系統需識別0.05mm級的焊接縫氣孔,確保密封性;在航空緊固件檢測中,設備需耐受-50℃至200℃極...

2025-11-12 -

東莞視覺篩選市場價

東莞視覺篩選市場價未來FPC視覺篩選將向“柔性化、智能化、邊緣化”方向發展。柔性檢測設備通過模塊化設計,可快速切換不同規格FPC的檢測程序,適應小批量、多品種生產需求;邊緣計算技術使設備在本地完成圖像處理與決策,減少數據傳輸延遲,滿足高速生產線(如每分鐘2000片)的實時檢測要...

2025-11-12 -

中山塑膠件視覺篩選生產企業

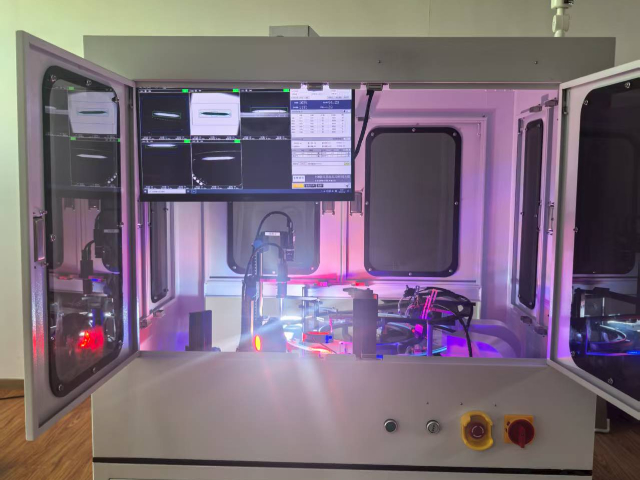

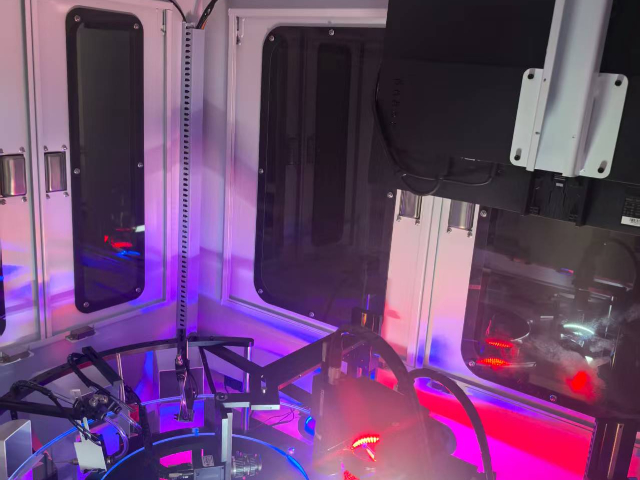

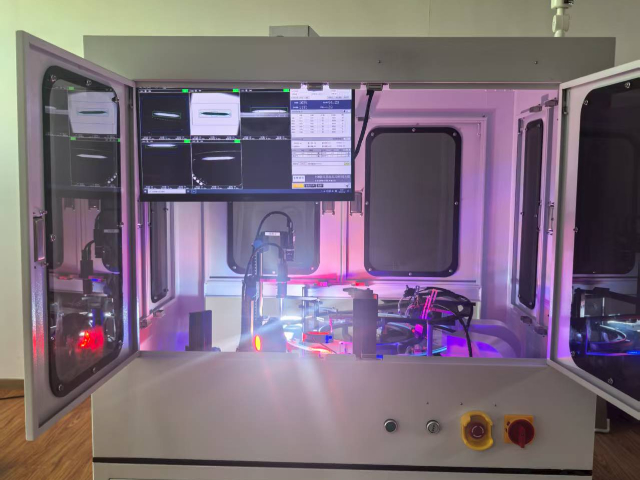

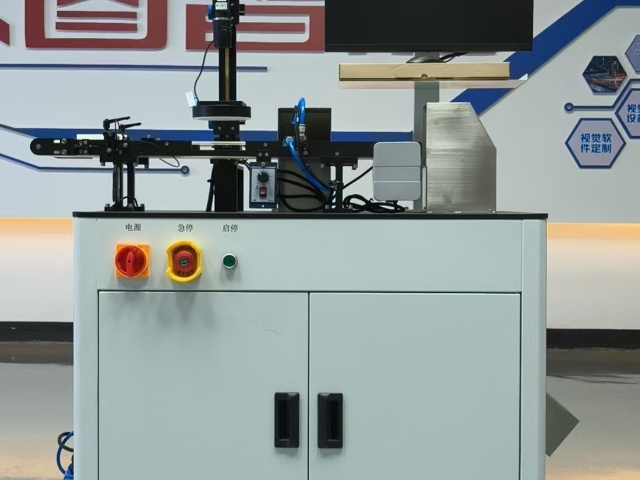

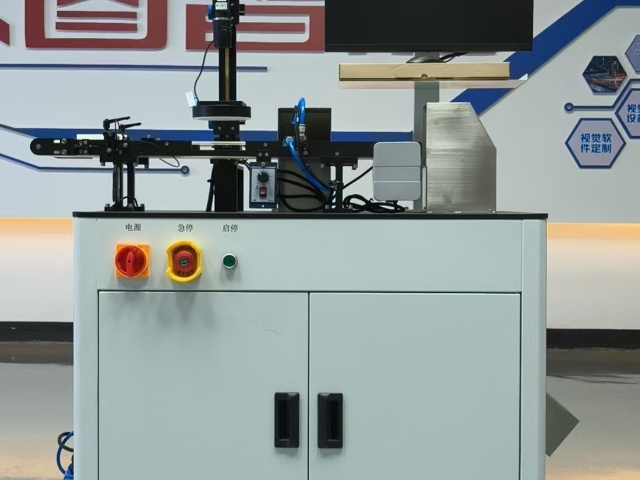

中山塑膠件視覺篩選生產企業星燁視覺的核心競爭力在于其自主研發的AI算法平臺。公司突破傳統視覺檢測依賴固定規則的局限,將卷積神經網絡(CNN)、目標檢測算法(YOLO系列)與遷移學習技術深度融合,使設備具備“自學習、自優化”能力。例如,在3C電子外觀檢測中,設備可通過少量標注數據快速訓練...

2025-11-12 -

重慶視覺篩選供應商家

重慶視覺篩選供應商家電子元器件視覺篩選的關鍵挑戰在于其微小尺寸、高反光表面(如金屬引腳、陶瓷封裝)以及復雜缺陷類型(如微裂紋、氧化層脫落)。企業通過超分辨率成像技術(如亞像素插值、計算光學)突破物理分辨率限制,結合多光譜成像(如紅外、紫外、偏振光)穿透元器件表層,捕捉內部缺陷;同...

2025-11-12 -

汕尾FPC視覺篩選銷售廠

汕尾FPC視覺篩選銷售廠在食品飲料行業,二維碼視覺篩選系統用于檢測瓶蓋、包裝盒上的溯源碼與促銷碼。某飲料生產線采用高速線陣相機與深度學習模型,可實時識別0.3mm高度的二維碼,檢測速度達每分鐘3000件,漏檢率低于0.005%。在物流領域,系統對包裹面單上的二維碼進行檢測,確保掃碼成...

2025-11-12 -

陽江視覺篩選推薦廠家

陽江視覺篩選推薦廠家塑膠件視覺篩選系統貫穿生產全環節:在注塑階段,檢測毛刺、飛邊、缺料;在噴涂工序,驗證涂層均勻性、色差;在組裝環節,識別裝配錯位、螺絲漏裝;在終檢驗中,篩查成品劃傷、變形等外觀缺陷。例如,某家電企業引入的塑膠件產線視覺檢測系統,通過多工位協同檢測,實現從注塑到組...

2025-11-12 -

肇慶棉質品視覺篩選廠家

肇慶棉質品視覺篩選廠家柔性印刷電路板(FPC)因其輕薄、可彎曲的特性,廣泛應用于智能手機、可穿戴設備、汽車電子等領域。然而,FPC生產過程中易出現線路開路、短路、焊盤偏移、表面劃痕等缺陷,傳統人工目檢效率低且漏檢率高。FPC視覺篩選系統通過高精度工業相機、定制化光源與智能算法,實現...

2025-11-12 -

湛江字符檢測視覺篩選工廠直銷

湛江字符檢測視覺篩選工廠直銷塑膠件視覺篩選系統貫穿生產全環節:在注塑階段,檢測毛刺、飛邊、缺料;在噴涂工序,驗證涂層均勻性、色差;在組裝環節,識別裝配錯位、螺絲漏裝;在終檢驗中,篩查成品劃傷、變形等外觀缺陷。例如,某家電企業引入的塑膠件產線視覺檢測系統,通過多工位協同檢測,實現從注塑到組...

2025-11-12 -

遼寧字符檢測視覺篩選

遼寧字符檢測視覺篩選沖壓件作為汽車、家電、3C電子等行業的關鍵結構件,其質量直接影響產品性能與安全性。然而,沖壓過程中易出現毛刺、裂紋、變形、尺寸超差等缺陷,傳統人工檢測依賴卡尺、投影儀等工具,效率低(每小時只檢測50-100件)且主觀性強,漏檢率高達10%-15%。沖壓件視覺篩...

2025-11-12 -

陜西FPC視覺篩選生產企業

陜西FPC視覺篩選生產企業沖壓件視覺篩選系統貫穿生產全環節:在落料階段,檢測材料邊緣崩邊、尺寸偏差;在拉伸工序,驗證零件平面度與回彈量;在沖孔環節,識別孔徑超差、毛刺高度;在終檢驗中,篩查成品表面壓痕、氧化銹蝕等外觀缺陷。例如,某汽車零部件企業引入的連續模產線視覺檢測系統,通過多工位協...

2025-11-12 -

湛江食品類視覺篩選推薦廠家

湛江食品類視覺篩選推薦廠家當前,字符檢測視覺篩選仍面臨光照不均、字符變形、多語言混合等挑戰。例如,在金屬表面打印的字符可能因反光導致圖像過曝,而柔性包裝上的字符可能因拉伸變形。未來,多模態融合技術(如結合紅外、激光成像)將提升復雜場景下的檢測能力;輕量化模型(如TinyML)可實現邊緣...

2025-11-12 -

珠海棉質品視覺篩選廠家

珠海棉質品視覺篩選廠家食品視覺篩選的關鍵挑戰在于產品形態多樣(如固體、液體、粉末)、表面反光特性復雜(如金屬包裝、透明玻璃)以及缺陷類型繁雜(如劃痕、變色、異物)。企業通過多光譜成像技術(如紅外、紫外、偏振光組合)穿透食品表層,捕捉內部異物;結合深度學習算法(如ResNet殘差網絡...

2025-11-12 -

浙江食品類視覺篩選廠家

浙江食品類視覺篩選廠家未來電子元器件視覺篩選將向“柔性化、智能化、超精密化”方向發展。柔性檢測設備通過模塊化設計,可快速切換不同規格元器件(如0201至1206封裝)的檢測程序,適應小批量、多品種生產需求;邊緣計算技術使設備在本地完成圖像處理與決策,減少數據傳輸延遲,滿足高速生產線...

2025-11-11 -

潮州塑膠件視覺篩選生產企業

潮州塑膠件視覺篩選生產企業FPC視覺篩選的關鍵挑戰在于其材料透明性、線路復雜性與表面反光特性。星燁視覺等企業通過多光譜成像技術(如紅外、紫外、偏振光組合)穿透FPC表層,精細捕捉內部線路缺陷;結合深度學習算法(如U-Net語義分割網絡),系統可自動區分線路、基材與污染區域,即使面對微米...

2025-11-11 -

江門五金件視覺篩選廠家供應

江門五金件視覺篩選廠家供應未來沖壓件視覺篩選將向“超精密、柔性化、綠色化”方向發展。柔性檢測設備通過模塊化設計,可快速切換不同規格零件(如薄板、厚板、異形件)的檢測程序,適應小批量、多品種生產需求;邊緣計算技術使設備在本地完成圖像處理與決策,減少數據傳輸延遲,滿足高速生產線(如每分鐘2...

2025-11-11 -

陽江沖壓件視覺篩選生產企業

陽江沖壓件視覺篩選生產企業傳統二維碼檢測方法依賴固定閾值與規則,對復雜場景(如低對比度、變形二維碼)的適應性較差。深度學習技術(如CNN卷積神經網絡)通過大量標注數據訓練模型,可自動學習二維碼的深層特征,明顯提升檢測魯棒性。例如,在曲面玻璃或柔性包裝上印刷的二維碼可能因變形導致傳統算法...

2025-11-11 -

廣州塑膠件視覺篩選供應商家

廣州塑膠件視覺篩選供應商家沖壓件作為汽車、家電、3C電子等行業的關鍵結構件,其質量直接影響產品性能與安全性。然而,沖壓過程中易出現毛刺、裂紋、變形、尺寸超差等缺陷,傳統人工檢測依賴卡尺、投影儀等工具,效率低(每小時只檢測50-100件)且主觀性強,漏檢率高達10%-15%。沖壓件視覺篩...

2025-11-11 -

寧夏FPC視覺篩選廠家供應

寧夏FPC視覺篩選廠家供應在電子元件制造工業中,視覺篩選技術宛如一位準確且不知疲倦的“質檢衛士”,發揮著不可替代的關鍵作用。電子元件體積微小、結構復雜,對質量的把控要求近乎嚴苛,任何細微的瑕疵都可能影響整個電子設備的性能與穩定性。視覺篩選系統借助高分辨率的攝像頭和先進的圖像處理算法,能...

2025-11-11 -

汕尾硅膠件視覺篩選廠家供應

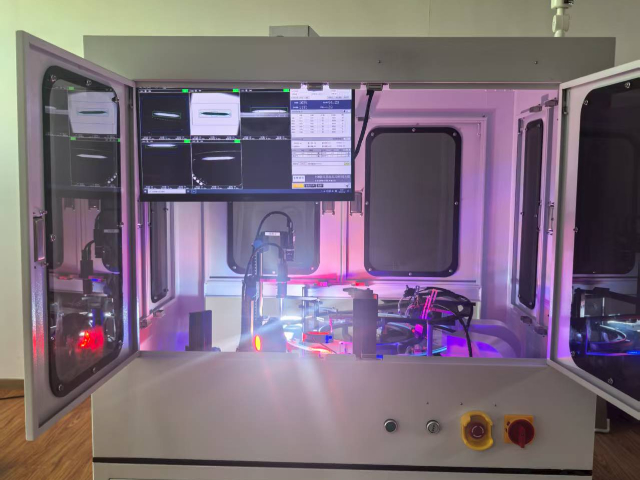

汕尾硅膠件視覺篩選廠家供應二維碼視覺篩選系統主要由工業相機、光源、鏡頭、圖像處理單元及執行機構構成。工業相機需具備高分辨率(如500萬像素以上)與高幀率(≥30fps),以捕捉快速移動產品上的二維碼;光源設計(如環形光、同軸光)需消除反光與陰影,提升二維碼與背景的對比度;鏡頭則根據工作...

2025-11-11 -

浙江二維碼視覺篩選工廠直銷

浙江二維碼視覺篩選工廠直銷醫藥與電子行業對字符檢測的合規性要求極高。在醫藥領域,藥品包裝盒上的生產日期、批號、有效期等字符錯誤可能導致產品召回或法律風險;在電子行業,IC芯片上的型號標識、二維碼錯誤會引發供應鏈混亂。某企業針對醫藥包裝開發的視覺篩選系統,采用多光譜成像技術穿透藥盒覆膜,...

2025-11-11 -

江西食品類視覺篩選推薦廠家

江西食品類視覺篩選推薦廠家食品視覺篩選的關鍵挑戰在于產品形態多樣(如固體、液體、粉末)、表面反光特性復雜(如金屬包裝、透明玻璃)以及缺陷類型繁雜(如劃痕、變色、異物)。企業通過多光譜成像技術(如紅外、紫外、偏振光組合)穿透食品表層,捕捉內部異物;結合深度學習算法(如ResNet殘差網絡...

2025-11-11 -

甘肅視覺篩選推薦廠家

甘肅視覺篩選推薦廠家電子元器件視覺篩選系統貫穿生產全環節:在晶圓階段,檢測芯片表面劃痕、光刻缺陷;在貼片工序,驗證元件位置精度與極性方向;在焊接環節,識別焊點空洞、橋接問題;在終檢驗中,篩查成品引腳氧化、封裝破損等外觀缺陷。例如,某半導體企業引入的SMT(表面貼裝技術)產線視覺檢...

2025-11-11 -

廣西螺絲視覺篩選推薦廠家

廣西螺絲視覺篩選推薦廠家電子元器件(如芯片、電容、電阻、連接器)作為電子設備的關鍵部件,其尺寸微小(毫米至微米級)、結構復雜,生產過程中易出現引腳彎曲、焊點虛焊、表面劃痕、封裝缺陷等問題。傳統人工目檢依賴顯微鏡與經驗判斷,效率低(每小時只檢測200-500件)且漏檢率高(達5%-8%...

2025-11-11 -

遼寧沖壓件視覺篩選生產企業

遼寧沖壓件視覺篩選生產企業電子元器件作為電子設備的關鍵組件,其質量直接決定了產品的可靠性與壽命。然而,元器件尺寸微小(毫米至微米級)、結構復雜(如多層芯片、精密引腳),生產過程中易出現引腳彎曲、焊點虛焊、表面劃痕、封裝缺陷等問題。傳統人工目檢依賴顯微鏡與經驗判斷,效率低下(每小時只檢測...

2025-11-11