-

惠州千級無塵GMP車間設計公司排名

惠州千級無塵GMP車間設計公司排名無菌醫療器械(如注射器、手術縫合線)的生產過程中,任何微小污染都可能威脅患者生命安全,因此 GMP 車間的 “細節把控” 至關重要。從人員管理細節來看,操作人員進入潔凈區需遵循嚴格流程:先在非潔凈區更換工作服,進入緩沖間后洗手消毒,再更換無菌潔凈服,穿戴完畢后通過風淋室去除體表粉塵,經消毒通道進入主要潔凈區,且潔凈服需定期清洗滅菌,編號管理以防混淆。從設備細節來看,生產設備需選用無死角設計,例如注射器灌裝機的管道采用圓弧過渡,避免物料殘留滋生細菌;設備與地面、墻面的連接處需密封處理,防止積塵難以清潔。從環境清潔細節來看,需制定 “分區清潔、定時消毒” 制度:主要潔凈區每天使用無菌抹布擦...

-

珠海千級GMP車間

珠海千級GMP車間無菌 GMP 車間主要用于注射劑、生物制品等生產,其管控要求遠高于普通潔凈車間。車間需采用全封閉設計,進入 A 級區需經過二更、三更、風淋等多重凈化環節,且操作人員需穿無菌隔離服。生產過程中,需采用無菌操作技術,如在層流罩下進行物料轉移,使用無菌器具并在使用前進行濕熱滅菌。環境控制方面,A 級區需維持正壓≥20Pa,溫濕度控制在 20-24℃、45%-65%,且每日進行沉降菌檢測,每批產品生產前需進行環境浮游菌監測。此外,需定期開展無菌模擬灌裝試驗,每半年一次,確保在較差條件下仍能生產出無菌產品,同時嚴格執行無菌產品的批記錄審核制度,確保每批產品均符合無菌要求。GMP車間溫濕度準確控制...

-

江蘇百級潔凈GMP車間每平米裝修價格

江蘇百級潔凈GMP車間每平米裝修價格除生物醫藥領域外,勵康凈化還將 GMP 級別的潔凈技術延伸至食品行業,推出 SC 食品無菌車間設計服務。與普通食品車間相比,勵康設計的 SC 食品車間融合了 GMP 車間的精細化管控理念:從工藝設計入手,根據食品生產流程規劃清洗、加工、包裝等區域,確保生熟分區、人流物流分離;采用 GMP 級別的空氣凈化系統與消毒設備,有效防控微生物污染,延長食品保質期;同時嚴格遵循《食品安全法》要求,在車間布局、材料選擇等方面滿足食品安全生產規范。這種跨領域的技術遷移,讓勵康在食品潔凈工程領域也樹立了良好口碑。模擬生產驗證GMP車間工藝可行性,優化生產流程。江蘇百級潔凈GMP車間每平米裝修價格GMP車...

-

貴州無塵GMP車間每平米裝修價格

貴州無塵GMP車間每平米裝修價格通風系統是 GMP 車間維持潔凈環境的 “心臟”,其設計需圍繞 “參數準確控制” 與 “節能降耗” 兩大目標展開。不同行業的 GMP 車間對通風系統的要求差異明顯:例如生物制藥車間需控制潔凈區與非潔凈區的壓差在 10-15Pa,防止空氣倒流;LED 芯片生產車間需控制新風量與排風量平衡,避免車間內產生負壓。主要參數控制依賴于先進的設備與監測技術,例如采用變風量通風系統,可根據車間生產負荷實時調整風量 —— 生產高峰時增大風量確保潔凈度,低谷時減少風量降低能耗;同時配備風量傳感器與壓差變送器,實時采集數據并上傳至控制系統,管理人員可遠程監控并調整參數。節能優化需從設計源頭入手,例如采用熱...

-

浙江潔凈GMP車間造價

浙江潔凈GMP車間造價清潔驗證是 GMP 車間防止交叉污染的關鍵環節,需制定針對性的清潔方案并驗證其有效性。首先需根據物料特性選擇合適的清潔劑,如對有機殘留物采用堿性清潔劑,對無機污染物采用酸性清潔劑,且清潔劑需經 QA 審批備案。清潔流程遵循 “從上到下、從內到外” 的原則,先清潔設備表面,再清潔地面墻面,關鍵設備如反應釜、管道需進行拆解清潔,確保無死角。清潔后需進行取樣檢測,采用擦拭取樣法檢測殘留物含量,同時檢測表面微生物總數,確保殘留物低于既定限度標準,且微生物數≤5CFU/cm2。此外,需每半年進行一次再驗證,當生產工藝或物料變更時,需重新開展驗證,確保清潔效果持續可靠。詳細實驗記錄是追溯生產過程、...

-

海南食品GMP車間裝修公司排名

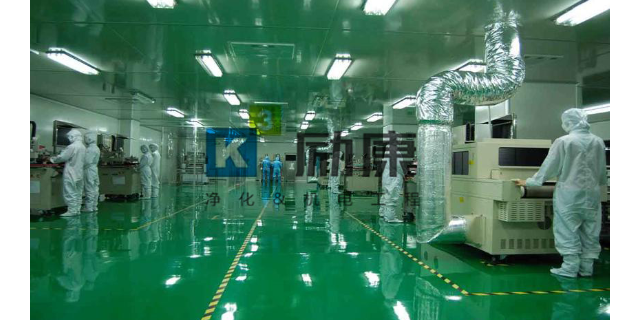

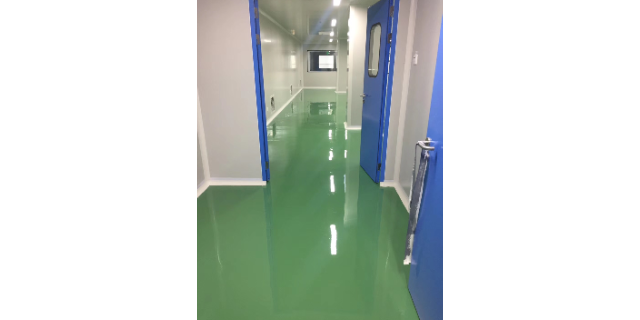

海南食品GMP車間裝修公司排名生物醫藥 GMP 車間主要用于生物制劑、疫苗等生產,需滿足更嚴格的生物安全與無菌要求。車間需設置單獨的生物安全防護區,根據產品風險等級配備 Class II 或 Class III 生物安全柜、隔離器等設備,防止病原微生物泄露。無菌生產區需采用 “全封閉、全隔離” 設計,人員進入需經過更衣、洗手、消毒、風淋等多道程序,穿戴無菌連體服、口罩、手套、護目鏡等防護裝備;物料進入需經雙扉滅菌柜滅菌或無菌過濾處理。此外,車間需配備在線清潔(CIP)與在線滅菌(SIP)系統,實現生產設備的自動化清潔與滅菌,同時設置單獨的廢水處理系統,對含生物污染物的廢水進行滅菌處理后再排放。GMP車間地面防滑、耐...

-

北京工廠GMP車間設計公司排名

北京工廠GMP車間設計公司排名標識管理是防止混淆、確保追溯的重要手段,GMP 車間需建立清晰統一的標識系統。物料標識需包含物料名稱、批號、規格、數量、有效期、狀態(合格 / 待檢 / 不合格)等信息,且采用不易脫落的材質制作,粘貼在物料包裝顯眼位置。設備標識需注明設備名稱、型號、編號、校準日期、狀態(運行 / 停用 / 維修)等,同時在關鍵操作點張貼操作警示標識。區域標識需明確劃分生產區、倉儲區、潔凈區、非潔凈區等,不同區域采用不同顏色標識區分,如潔凈區用藍色、非潔凈區用灰色。此外,還需設置狀態標識如 “正在清潔”“驗證中” 等,標識需定期檢查更新,確保清晰準確,防止因標識不清導致物料混淆或操作失誤。GMP 車間不...

-

湖北潔凈GMP車間凈化公司

湖北潔凈GMP車間凈化公司GMP 車間產生的廢水含有藥物殘留、有機溶劑等污染物,需經處理達標后才能排放。廢水處理系統需根據廢水性質采用 “預處理 + 生化處理 + 深度處理” 的工藝,預處理階段通過格柵去除懸浮物,調節池調節水質水量;生化處理采用活性污泥法,降解廢水中的有機污染物;深度處理則采用膜分離技術或活性炭吸附,去除殘留的微量污染物。處理過程中,需實時監測廢水的 pH 值、COD、BOD 等指標,確保處理后的廢水符合《制藥工業水污染物排放標準》。同時,需建立廢水處理運行記錄,每日記錄處理量、藥劑投加量、監測數據等信息,每季度委托第三方檢測機構進行檢測,確保排放合規,此外,定期對處理設備進行維護保養,防止設...

-

河北無菌GMP車間裝修時長

河北無菌GMP車間裝修時長GMP 車間的能耗主要來自空調凈化系統、生產設備、照明等,節能設計是降低運維成本的關鍵。在空調凈化系統設計時,可采用變風量(VAV)控制系統,根據車間內的人員數量與生產負荷調節送風量;采用熱回收裝置,回收排風中的冷量或熱量,預處理新風,降低空調系統能耗。生產設備選用高效節能型產品,如變頻電機、節能燈具等;同時優化設備運行時間,避免設備空轉。此外,采用智能化控制系統,實現對車間能耗的實時監測與管理,分析能耗數據,識別節能潛力,制定節能措施。通過以上方法,可使 GMP 車間的能耗降低 20%-30%,實現經濟效益與環保效益的統一。GMP 車間消毒滅菌方法多樣,可采用干熱、濕熱等。河北無菌G...

-

山東食品GMP車間設計公司

山東食品GMP車間設計公司GMP 車間施工過程復雜,涉及多個專業領域的協同作業,勵康凈化通過科學的施工管理確保工程質量與進度。在施工前,勵康制定詳細的施工計劃,明確各專業的施工順序與時間節點,避免交叉作業分歧;施工過程中,安排專業監理人員全程監督,嚴格按照設計圖紙與規范要求施工,對每一道工序進行質量驗收,不合格的工序必須整改后才能進入下一道;同時建立高效的溝通機制,及時解決施工中遇到的問題,確保工程按時交付。這種嚴謹的施工管理模式,讓勵康的 GMP 車間工程質量得到客戶一致認可。GMP車間建筑采用耐火或不易燃材料,做好防護。山東食品GMP車間設計公司GMP車間 GMP 車間的建設成本受潔凈等級、面積、設備...

-

中山無菌GMP車間裝修設計

中山無菌GMP車間裝修設計血液制品(如白蛋白、凝血因子)的生產原料為血漿,其 GMP 凈化車間需構建 “全流程防護” 體系,兼顧血漿安全與產品純度。在血漿處理環節,車間需設置接收區與檢驗區,血漿到廠后先進行病毒檢測,合格后方可進入生產流程;處理過程采用密閉式管道系統,避免血漿與空氣直接接觸,防止微生物污染。在純化環節,需劃分多個單獨操作間,每個操作間對應一道純化工序,且采用單向流設計,避免不同工序間的交叉污染;純化設備需定期清潔滅菌,且每次使用后需進行驗證,確保無殘留雜質。在成品儲存環節,需設置冷庫,溫度嚴格控制在 2-8℃,同時配備雙路供電系統,防止停電導致溫度波動;冷庫內安裝溫度傳感器,實時監測并記錄溫度數...

-

山西無菌GMP車間裝修設計

山西無菌GMP車間裝修設計除生物醫藥領域外,勵康凈化還將 GMP 級別的潔凈技術延伸至食品行業,推出 SC 食品無菌車間設計服務。與普通食品車間相比,勵康設計的 SC 食品車間融合了 GMP 車間的精細化管控理念:從工藝設計入手,根據食品生產流程規劃清洗、加工、包裝等區域,確保生熟分區、人流物流分離;采用 GMP 級別的空氣凈化系統與消毒設備,有效防控微生物污染,延長食品保質期;同時嚴格遵循《食品安全法》要求,在車間布局、材料選擇等方面滿足食品安全生產規范。這種跨領域的技術遷移,讓勵康在食品潔凈工程領域也樹立了良好口碑。GMP 車間廣泛應用于生物制藥、食品等眾多行業。山西無菌GMP車間裝修設計GMP車間 ...

-

重慶化妝品GMP車間裝修公司

重慶化妝品GMP車間裝修公司蟲害防治是 GMP 車間衛生管理的重要內容,需建立 “預防為主、綜合治理” 的管控體系。車間外面需設置防鼠溝、防鳥網,門窗安裝防蟲紗網,與外界連通的管道縫隙用防火泥封堵,從物理上阻斷蟲害侵入路徑。內部需定期投放滅鼠餌站,餌站設置在遠離生產區的角落,每周檢查一次并記錄,同時每月開展一次蟲害監測,在車間關鍵區域放置粘蟲板,監測蟲害種類和密度。此外,需與具備資質的蟲害防治公司簽訂服務協議,每季度進行一次專業消殺,消殺藥品需經 QA 審批,且消殺后需對生產環境進行清潔,防止藥品殘留污染。所有蟲害防治記錄需歸檔保存,確保管控過程可追溯。人員進入車間需經更衣、洗手、風淋等嚴格凈化流程。重慶化妝品G...

-

潮州潔凈GMP車間裝修

潮州潔凈GMP車間裝修GMP 車間投入使用后,定期維護是維持其潔凈性能、延長使用壽命、保障持續合規的關鍵。維護服務需覆蓋 “設備維護”“環境維護”“合規維護” 三個維度:在設備維護方面,需定期對通風系統的過濾器進行更換,對空調設備進行檢修,對潔凈區的消毒設備進行校準,例如高效空氣過濾器每半年更換一次,且更換后需進行潔凈度測試;在環境維護方面,需定期檢查車間墻面、地面、門窗的密封性,若發現裂縫或損壞及時修復,防止潔凈度下降;在合規維護方面,需根據行業規范更新調整維護標準,例如若 GMP 規范修訂,需及時調整環境監測頻率與參數范圍,確保車間始終符合較新合規要求。同時,需建立維護檔案,詳細記錄每次維護的時間、內容...

-

汕尾食品GMP車間裝修公司排名

汕尾食品GMP車間裝修公司排名隨著消費者對食品安全的關注度提升,傳統食品 SC 車間正逐步融合 GMP 車間的精細化管控理念,形成 “食品 GMP 級潔凈車間” 新模式。與普通 SC 車間相比,融合型車間在設計上有三大升級:一是工藝布局更注重 “防污染”,例如乳制品車間將原料驗收、殺菌、灌裝等環節按流程單向排布,生熟區域嚴格隔離,避免交叉污染;二是環境控制更準確,采用空氣凈化系統控制車間潔凈度,針對烘焙食品車間需控制粉塵濃度,針對肉制品車間需控制濕度以防霉變;三是材料選擇更安全,墻面采用食品級不銹鋼,地面選用無縫聚氨酯材料,既耐腐蝕又便于清潔,且所有材料需通過食品安全檢測,避免有害物質遷移。這種融合不僅滿足《食品安...

-

潮州無塵GMP車間設計公司

潮州無塵GMP車間設計公司基因工程產品生產涉及基因片段操作、工程菌培養等特殊環節,車間設計需同時滿足生物安全與產品純度要求。勵康凈化在基因工程 GMP 車間建設中,采取多重安全防護措施:設置生物安全等級適配的主要操作區,配備負壓隔離裝置與廢氣處理系統,防止基因片段泄漏造成生態風險;車間內采用密閉式工藝設備,減少人員與物料的直接接觸,確保產品純度;同時建立完善的清潔消毒程序,針對不同區域制定專屬消毒方案,有效殺滅殘留的工程菌。這些設計細節,為基因工程產品的研發與生產提供了安全可靠的環境。變更控制管理嚴格,確保GMP車間任何改動不影響藥品質量。潮州無塵GMP車間設計公司GMP車間 隨著工業 4.0 技術的普及...

-

山西工廠GMP車間施工

山西工廠GMP車間施工電氣系統是 GMP 車間正常運行的重要保障,勵康凈化在電氣設計上注重 “安全第一、節能降耗”。在安全方面,車間內采用防爆型電氣設備,尤其是在涉及有機溶劑或易燃易爆物料的區域,防止電氣火花引發安全事故;設置單獨的接地系統,避免設備漏電導致人員觸電或影響設備正常運行;安裝應急照明與應急電源,確保突發停電時人員能安全撤離,關鍵設備能正常運行。在節能方面,選用節能型燈具與電機,采用智能照明控制系統,根據車間使用情況自動調節照明亮度;合理規劃電纜線路,減少線路損耗;同時對電氣設備進行能效監測,及時優化運行參數,降低能耗。這種安全與節能兼顧的電氣設計,為 GMP 車間的穩定運行提供了有力支持。供電...

-

江蘇千級GMP車間裝修

江蘇千級GMP車間裝修供應商管理是 GMP 車間質量源頭控制的關鍵,需建立 “資質審核、現場審計、動態評估” 的管控體系。選擇供應商時,需對其生產資質、質量管理體系、生產能力等進行全方面審核,優先選擇通過 GMP 或 ISO 認證的企業。對關鍵物料供應商,需每兩年進行一次現場審計,檢查其生產環境、設備狀況、質量控制流程等是否符合要求。合作過程中,需每月對供應商的供貨質量進行評估,指標包括物料合格率、交貨及時性等,評估結果分為優異、合格、不合格三個等級。對不合格供應商,需發出整改通知,限期整改,整改無效則終止合作,確保所有供應商均能持續穩定提供符合質量要求的物料。輻射滅菌適用于熱敏性物質,但需證明對產品無害。...

-

湖北千級無塵GMP車間裝修公司

湖北千級無塵GMP車間裝修公司未來GMP車間將呈現“更智能、更高效、更綠色、更靈活”的發展趨勢。技術創新方面,模塊化建設模式將得到廣泛應用,通過工廠預制標準化模塊,現場組裝,縮短建設周期30%-50%,且便于后期擴建與改造;連續生產技術將逐步替代傳統的批次生產,實現生產過程的連續化、自動化,提高生產效率與產品質量穩定性。智能化方面,數字孿生技術將應用于GMP車間,構建虛擬車間模型,實現生產過程的模擬、優化與預測;AI技術將深度融入生產與質量管理,實現異常檢測、質量預測、智能決策等功能。綠色方面,將更多采用節能、環保、可循環的材料與設備,推廣清潔能源應用,實現“零排放、零污染”生產,助力醫藥產業的可持續發展。高效空氣...

-

云浮無菌GMP車間規劃公司排名

云浮無菌GMP車間規劃公司排名GMP 車間需重視安全生產管理,建立健全安全生產責任制,明確各崗位的安全職責。車間內需配備必要的安全設施,如消防栓、滅火器、應急照明、疏散指示標志等,定期進行檢查與維護;同時設置洗眼器、緊急噴淋裝置等應急救援設備,應對化學試劑濺灑等突發情況。針對可能發生的突發事件,如火災、設備故障、停電、污染事件等,需制定相應的應急預案,明確應急組織機構、應急響應程序、應急處置措施等內容。定期組織應急演練,提高人員的應急處置能力,確保突發事件發生時能夠及時、有效地進行處理,較大限度減少人員傷亡與財產損失。GMP車間廢棄物分類收集處理,生物廢料經滅菌后安全處置。云浮無菌GMP車間規劃公司排名GMP車間 ...

-

河源十級潔凈GMP車間規劃

河源十級潔凈GMP車間規劃設備管理需貫穿 “選型、安裝、使用、維護、報廢” 全流程,確保設備狀態始終符合 GMP 要求。設備選型時,需優先選擇易清潔、無死角、與物料接觸部分為不銹鋼 316L 材質的設備,且設備性能需滿足生產工藝需求。安裝階段,需進行安裝確認(IQ),核對設備型號、安裝位置是否符合設計方案,同時確保設備與墻面、地面留有足夠維護空間。使用過程中,操作人員需嚴格按 SOP 操作,每日填寫設備運行記錄,定期進行設備校準,如計量器具每年送法定機構校準,在線監測儀器每季度自行校驗。維護方面,實行預防性維護制度,每月對設備進行巡檢,發現異常及時維修,維修后需經 QA 確認方可重新使用,報廢設備則需貼標識并移...

-

韶關食品加工GMP車間要求

韶關食品加工GMP車間要求GMP 車間需建立完善的文件管理體系,包括質量手冊、程序文件、標準操作規程(SOP)、記錄表格等。質量手冊是車間質量管理的重要文件,明確質量方針、質量目標與質量管理體系;程序文件規定各項管理活動的流程與要求;SOP 詳細描述生產操作、設備使用、清潔消毒、檢測等具體操作步驟。文件需經過審核與批準后方可生效,修改時需履行變更手續;同時需做好文件發放、回收、歸檔管理,確保使用的文件為有效版本。記錄表格需真實、完整、清晰地記錄生產過程中的各項信息,包括物料領用、生產操作、設備運行、清潔消毒、檢測結果等,記錄需保存至產品有效期后一年,確保生產過程可追溯。新建 GMP 車間需通過安裝、運行、性能確...

-

江西千級GMP車間凈化公司

江西千級GMP車間凈化公司基因工程 GMP 車間的設計需同時應對 “生物安全” 與 “產品純度” 兩大挑戰。在生物安全方面,車間需根據基因工程產品的風險等級劃分防護區域,例如生產重組蛋白藥物的車間需設置生物安全二級防護,配備負壓通風系統與生物安全柜,防止基因工程菌泄漏造成生態風險;而涉及高致病性基因片段的車間則需升級至生物安全三級防護,人員需穿戴正壓防護服,車間排出的空氣需經過高效過濾與滅菌處理。在產品純度方面,需通過工藝優化減少雜質污染:采用密閉式發酵罐與管道系統,避免人員與物料直接接觸;在純化環節設置多道過濾與層析步驟,去除雜蛋白與核酸片段;同時對生產環境中的微生物等指標進行嚴格檢測,確保產品純度符合藥用標...

-

汕尾醫院GMP車間凈化公司

汕尾醫院GMP車間凈化公司GMP 車間建成后需通過藥品監督管理部門的認證驗收,方可投入生產。國內 GMP 認證由國家藥品監督管理局或省級藥品監督管理局組織實施,驗收內容包括廠房設施、設備配置、質量管理體系、文件管理、人員培訓、驗證工作等方面。企業需提交 GMP 認證申請資料,包括質量手冊、程序文件、驗證報告、環境監測報告等,經資料審核通過后,現場檢查組進行現場檢查,對車間的合規性進行評估。通過認證后,企業需建立持續合規管理體系,定期進行內部審核與管理評審,及時發現并糾正存在的問題;同時需接受藥品監督管理部門的飛行檢查,確保持續符合 GMP 要求。對于出口企業,還需符合 FDA、EMA 等國際監管機構的 GMP ...

-

河南GMP車間裝修多少錢一平方

河南GMP車間裝修多少錢一平方動物檢測 PCR 診斷試劑的生產,面臨著動物源性核酸污染的風險,一旦發生交叉污染,將導致檢測結果不準確。勵康凈化在動物檢測 PCR 診斷試劑 GMP 車間設計中,重點強化交叉污染防控措施:采用 “三區四通道” 的布局模式,將試劑制備區、樣本處理區、擴增區、產物分析區嚴格分開,各區之間設置單獨的通風系統與緩沖間,防止空氣交叉污染;每個區域配備實驗設備與耗材,避免設備共用導致的污染;同時建立嚴格的清潔消毒流程,針對不同區域使用清潔劑與消毒劑,有效去除殘留的核酸片段。這些設計措施,為動物檢測 PCR 診斷試劑的準確生產提供了保障。科研教學 GMP 車間助力納米材料、微生物等前沿實驗研究。河南...

-

上海潔凈GMP車間價格

上海潔凈GMP車間價格偏差管理是 GMP 車間質量保證的重要環節,需遵循 “及時發現、準確評估、有效糾正” 的原則。當出現物料不合格、設備故障、環境參數超標等偏差時,操作人員需立即停止相關操作,在 24 小時內填寫偏差報告,詳細說明偏差發生的時間、地點、情況。QA 人員接到報告后,需組織相關人員進行偏差調查,分析偏差原因,評估對產品質量的影響程度,將偏差分為重大、一般、微小三個級別。針對不同級別偏差制定糾正預防措施(CAPA),重大偏差需上報質量負責人審批,糾正措施實施后,需跟蹤驗證效果,確保偏差得到徹底解決。所有偏差記錄需歸檔保存,每月進行偏差趨勢分析,避免同類偏差重復發生。電子類 GMP 車間注重靜電控...

-

上海千級無塵GMP車間

上海千級無塵GMP車間關鍵設備清潔驗證需按照 “風險評估、方案制定、執行驗證、結果評價” 的流程開展。首先通過風險評估確定關鍵設備和非常難清潔部位,如反應釜的攪拌槳、管道的彎頭處。隨后制定驗證方案,明確清潔方法、取樣點、檢測方法、可接受標準等,檢測方法需經過方法學驗證,確保準確可靠。驗證過程中,需進行 3 批連續的清潔驗證,每批在清潔后從取樣點采集樣品,檢測殘留物和微生物。驗證結果需符合預設標準,如殘留物低于 10ppm,微生物數≤1CFU/cm2。若驗證失敗,需分析原因并優化清潔方案,重新進行驗證。清潔驗證結果需形成驗證報告,經 QA 審批后歸檔,同時每兩年進行一次再驗證,當設備變更或生產工藝調整時,需重...

-

內蒙古潔凈GMP車間裝修

內蒙古潔凈GMP車間裝修在醫藥、食品、生物科技等領域,GMP 車間不僅是生產載體,更是產品安全的 “首道防線”。其建設需嚴格遵循《藥品生產質量管理規范》《ISO/DIS14644》等國際國內標準,從設計、施工到驗收,每個環節都需圍繞 “全流程可控” 展開。以生物制藥 GMP 車間為例,需劃分潔凈區、輔助區、倉儲區等功能區域,通過壓差控制防止交叉污染,配備高效空氣過濾器(HEPA)確保空氣潔凈度達標,同時采用耐腐蝕、易清潔的不銹鋼墻面與無縫地面,減少微生物滋生隱患。合規性并非靜態標準,還需結合行業技術升級持續優化,例如隨著基因工程技術發展,GMP 車間需新增生物安全防護模塊,以適配基因片段操作的特殊需求,只有將...

-

梅州食品加工GMP車間裝修多少錢一平方

梅州食品加工GMP車間裝修多少錢一平方內部審核是發現GMP合規漏洞、持續改進管理體系的重要手段,需按計劃定期開展。首先需制定年度內審計劃,明確審核范圍、時間、人員等,審核人員需具備相應資質且不同于審核部門。審核前,審核組需編制審核檢查表,內容涵蓋人員、設備、物料、文件等關鍵要素,確保審核全方面覆蓋。審核過程中,通過查閱記錄、現場檢查、人員訪談等方式收集證據,對發現的問題進行記錄并確認。審核結束后,需出具內審報告,明確不符合項及整改要求,被審核部門需在規定期限內制定整改計劃并實施。審核組需對整改效果進行跟蹤驗證,確保不符合項徹底關閉。同時,每年度對內審結果進行匯總分析,識別管理體系的薄弱環節,持續優化GMP管理水平。消防設計...

-

中山食品加工GMP車間造價

中山食品加工GMP車間造價人員是 GMP 車間較大的污染源,因此人員管理需實行 “全流程管控、標準化操作”。人員進入車間前,需經過三級培訓考核,內容涵蓋 GMP 法規、潔凈操作規范等,合格者方可獲取準入資格。凈化流程方面,需依次通過換鞋、脫外衣、洗手消毒、穿潔凈服、風淋等環節,風淋時間不少于 30 秒,確保去除衣物表面浮塵。進入潔凈區后,人員需遵守 “三不原則”:不佩戴首飾手表、不隨意走動交談、不進行與操作無關的動作。同時,需每月進行一次手部微生物檢測,每季度更換一次潔凈服,且潔凈服需在對應清洗間采用濕熱滅菌法處理,確保菌落數符合規定標準,從源頭降低人員污染風險。 GMP車間墻壁和天花板無縫隙、易清潔,減少...