電動環槽鉚釘256

效率與成本優勢明顯安裝速度快:氣動鉚釘機完成一次鉚接只需3-8秒,較焊接(30秒+)效率提升5倍,較螺栓擰緊(15秒+)效率提升2倍,且可與機器人、PLC系統集成,實現24小時無人化作業。綜合成本低:單件成本較螺栓+螺母組合降低40%(無需配套墊片、防松膠等),年維護成本降低60%(零維護設計)。案例:某車企統計顯示,底盤采用環槽鉚釘后,年維護成本從數百萬元降至數十萬元。質量一致性高:機械互鎖結構消除人為操作誤差(如螺栓扭矩不一致),產品合格率>99.9%,且通過外觀檢查(套環變形是否完整)即可快速判定連接質量。在汽車制造、航空航天、船舶制造等領域中,環槽鉚釘被廣泛應用于各種金屬結構的連接和加固。電動環槽鉚釘256

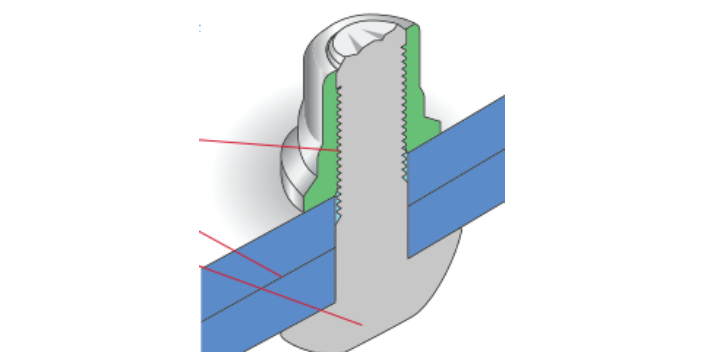

環槽鉚釘

環槽鉚釘以“強度、高可靠性、高適應性”為重要優勢,在航空航天、汽車制造、軌道交通等強領域具有不可替代性,但其初始成本、操作技能要求及空間限制需在選型時綜合評估。對于追求長期可靠性、降低全生命周期成本的項目,環槽鉚釘是推薦方案;而對于低成本、靜態載荷場景,傳統螺栓或焊接可能更具經濟性,環槽鉚釘的潛在缺點1.初始成本較高設備投入大:氣動鉚釘機、拉鉚工具等設備價格是普通電動工具的3-5倍,中小企業初期采購成本較高。單件價格優勢需批量支撐:雖然單件成本較螺栓+螺母組合低40%,但小批量應用時,設備攤銷成本可能抵消材料節省優勢。電動環槽鉚釘256環槽鉚釘,作為一種高效的連接件,廣泛應用于各類工業領域。

環槽鉚釘的發展歷史及未來趨勢一、發展歷史起源與早期發展環槽鉚釘誕生于20世紀40年代,由Huck緊固件創始人LouisC.Huck發明,旨在替代高振動環境下易松脫的傳統螺栓螺母。初期產品以HUCKBOLT為,通過優化鎖槽設計提升抗震性能,并在50年代形成NAS621和NAS1413采購規范,廣泛應用于航空航天領域。技術迭代與行業拓展1976年,HUCKBOLT升級版通過增加鎖槽數量、擴展釘桿材料選擇(如合金鋼、鈦合金),明顯提升機械強度。80年代后,為適應飛機輕量化需求,鎖槽數量優化至5個,并應用于波音747-300、空客320等機型。同期,復合材料產品HUCKCOMP問世,通過增大的頭型和法蘭設計提升夾緊力分布均勻性。

環槽鉚釘的潛在缺點1.初始成本較高設備投入大:氣動鉚釘機、拉鉚工具等設備價格是普通電動工具的3-5倍,中小企業初期采購成本較高。單件價格優勢需批量支撐:雖然單件成本較螺栓+螺母組合低40%,但小批量應用時,設備攤銷成本可能抵消材料節省優勢。操作技能要求較高培訓需求:操作人員需掌握鉚釘選型、套環安裝角度、拉伸力控制等技能,培訓周期較螺栓擰緊(1-2天)延長至3-5天。誤操作風險:若套環未完全變形或拉伸力不足,可能導致連接強度不達標。實測數據顯示,操作不當引發的連接失效占比約5%。3.適用場景局限性空間限制:需預留足夠操作空間(鉚釘槍頭部直徑約50mm),在狹小空間(如管道內部、設備縫隙)中應用受限。靜態載荷場景性價比低:在低振動、低疲勞載荷場景(如普通建筑結構)中,環槽鉚釘的成本優勢不如普通螺栓明顯。環槽鉚釘具有較高的抗剪切力和抗拉強度,能夠提供穩定的連接和支撐。

設備固定:固定錨鏈、泵浦、發電機等設備,確保船舶運行安全。航空航天飛機結構:連接機翼、機身、起落架等部件,滿足輕量化和強度要求。衛星設備:用于衛星結構件的組裝,適應太空極端環境。機械設備與工業領域重型機械工程機械:連接挖掘機、起重機、壓路機的關鍵部件,承受高負荷和振動。農業機械:固定拖拉機、收割機的傳動軸和框架,適應惡劣工作環境。振動設備發電機組:連接發動機與發電機,減少振動傳遞,延長設備壽命。壓縮機:固定壓縮機殼體和管道,確保密封性和穩定性。環槽鉚釘的外觀美觀,不會破壞材料表面的完整性。焦作無斷槽環槽鉚釘

上海沃頓實業有限公司提供詳細的使用說明和技術支持,幫助用戶更好地掌握環槽鉚釘的使用技巧。電動環槽鉚釘256

動態的穩定性:在列車運行產生的復雜載荷下,連接強度保持率>90%,遠超焊接(80%-90%)。防火安全:無明火作業,符合隧道、車站等防火防爆場景的安全要求。四、船舶制造領域應用場景:船體、船底、船艙結構連接。優勢體現:耐腐蝕性:不銹鋼或鍍層套環適用于海水環境,壽命達20年以上。厚度適應性:支持0.5mm-50mm厚度工件連接,滿足從薄板到厚板的結構需求。抗沖擊性能:在波浪載荷作用下,連接部位無松動或裂紋,保障航行安全。電動環槽鉚釘256

- 安徽虎克鉚槍HK3413 2025-12-18

- 深圳虎克鉚槍99-5102 2025-12-18

- 虎克鉚槍LMTF-T 2025-12-18

- 寧波虎克鉚槍940-220 2025-12-18

- 廣州虎克鉚槍SF20 2025-12-18

- 湖南奧克寧可虎克鉚釘LMY-T16- 2025-12-18

- 寧波虎克鉚槍99-769 2025-12-18

- 吉林單面鉚釘虎克鉚槍 2025-12-18

- 上海C50LR-BR20虎克鉚釘廠家直銷 2025-12-18

- 南京可追溯虎克鉚槍 2025-12-18

- 鄂州橡套軟電纜哪家好 2025-12-18

- 廣東購買齒輪批發價 2025-12-18

- 天河區耐用銅編織帶費用 2025-12-18

- 密封圈生產廠家 2025-12-18

- 湖南黃銅噴嘴批發 2025-12-18

- 杭州超薄鞍型墊圈工廠 2025-12-18

- 安徽虎克鉚槍HK3413 2025-12-18

- 濰坊日用沖壓件排行榜 2025-12-18

- 廣東比較好的焊錫絲 2025-12-18

- 青島鎖具零部件量大從優 2025-12-18