美國HUCK單面鉚釘99-7851

典型應用案例航空航天:波音787機身使用超過200萬顆單面鉚釘,連接蒙皮與骨架。衛星載荷艙采用封閉型抽芯鉚釘,確保密封性和抗輻射性能。汽車制造:特斯拉ModelY車身模塊化組裝中,單面鉚釘替代傳統焊接,提升生產效率。底盤懸架系統使用強度抽芯鉚釘,適應復雜路況振動。船舶工程:LNG運輸船貨艙隔板采用單面鉚釘固定,耐海水腐蝕。海洋平臺鉆井設備使用抗疲勞抽芯鉚釘,適應波浪載荷。電子設備:服務器機柜采用沉頭抽芯鉚釘,實現表面齊平與電磁屏蔽。單面鉚釘,單側施工好幫手,穩固連接不發愁。美國HUCK單面鉚釘99-7851

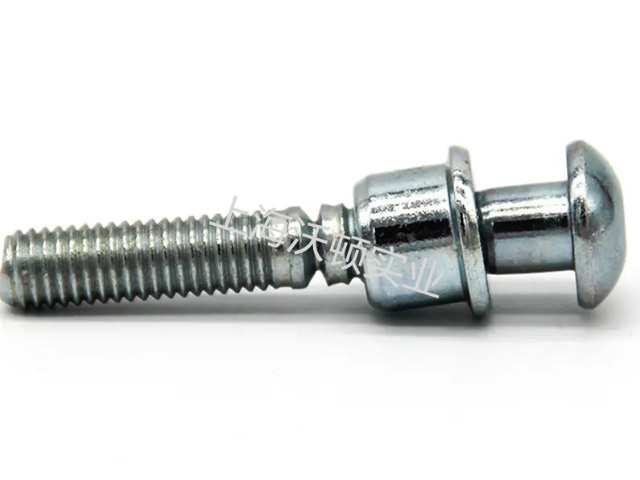

塑料材質尼龍(NYLON66與NYLON6混合)特點:絕緣、耐腐蝕、輕量化,拉拔力較弱但裝配便捷。類型:單體式:依賴材料彈性實現鉚合,適用于一次性裝配。分體式:推式或螺紋式結構,可重復使用,無需工具。應用:汽車內飾、電子設備(如PC板、機板固定)、醫療器械等。優勢:裝配速度比螺絲更快,適合輕薄材料(如泡沫、木材、橡膠)。其他塑料聚酰胺、聚碳酸酯:用于特殊環境(如耐高溫、防火場景)。聚甲醛(POM):高剛性、低摩擦,適用于精密儀器。環槽鉚釘單面鉚釘99-1272精致單面鉚釘,單側固定,展現精湛連接工藝。

連接可靠性:強度與抗振動性能環槽鎖緊技術鉚釘桿尾部設計環狀凹槽,拉鉚時芯棒斷裂后,盲鐓頭膨脹嵌入環槽,形成機械互鎖,消除連接間隙。優勢:抗剪力強,振動環境下不易松動,適用于高速飛行、海洋波浪等動態載荷場景。材料多樣性鋁合金:輕量化,適用于航空、汽車領域,減輕結構重量。鈦合金:耐高溫、抗腐蝕,用于航空發動機、高溫化工設備。不銹鋼:耐海水腐蝕,適用于船舶、海洋平臺。結構鋼:強度,用于建筑、重型機械。高疲勞壽命封閉型抽芯鉚釘通過密封設計減少應力集中,疲勞壽命可達普通螺栓的2倍以上。

單面鉚釘的材質選擇多樣,主要包括金屬材質(如鋁合金、鈦合金、不銹鋼、碳鋼、銅合金等)和塑料材質(如尼龍、聚酰胺、聚碳酸酯等),以下是對其材質的詳細介紹:金屬材質單面鉚釘鋁合金:特點:輕量化、耐腐蝕,適用于對重量敏感的場景。應用:航空航天、汽車制造(如車身模塊化組裝)、電子設備外殼等。優勢:減輕結構重量,提升燃油效率(航空領域每減輕1kg可節省數萬美元成本)。鈦合金:特點:強度、耐高溫、抗腐蝕,適用于極端環境。應用:飛機骨架、航空發動機部件、高壓容器等高載荷場景。高效單面鉚釘,單側操作,提升連接效率。

優勢:無需打孔,裝配速度比螺絲更快,適合輕薄材料(如泡沫、木材、橡膠)。其他塑料聚酰胺、聚碳酸酯:用于特殊環境(如耐高溫、防火場景)。應用:基站天線(防松型尼龍鉚釘通過自鎖凸起設計實現高合格率)。材質選擇依據載荷需求:高載荷場景(如航空、船舶)優先選鈦合金或不銹鋼;輕載荷場景(如電子設備)可用鋁合金或塑料。環境適應性:潮濕或腐蝕性環境選不銹鋼或塑料;高溫環境選鈦合金。成本與效率:塑料鉚釘成本低、裝配快,但拉拔力弱;金屬鉚釘成本高但可靠性更強。特殊需求:導電需求選銅合金;密封需求選封閉型不銹鋼鉚釘。單面鉚釘,單側安裝無憂,連接強度有保障。環槽鉚釘單面鉚釘99-1272

單面鉚釘,單側發力,確保連接零失誤。美國HUCK單面鉚釘99-7851

單面鉚釘的厚度對鉚接效果的影響是多方面的,涉及連接的強度、穩定性、耐久性以及與連接板之間的相互作用。與連接板的相互作用锪窩深度與擠壓面積:沉頭鉚釘在鉚接過程中需要形成锪窩以與連接板表面平齊。較薄的連接板在銑窩時,對鉚釘孔的削弱作用較大,導致擠壓面積減小。這會使鉚釘孔在受力時更容易發生變形,進而影響連接的強度和穩定性。有限元分析:通過非線性有限元分析,可以模擬不同厚度連接板對鉚釘受載過程的影響。分析結果顯示,較薄的連接板會導致鉚釘軸線發生傾斜,增加拉伸載荷,從而降低連接強度。例如,在1.5mm厚的連接板上,沉頭鉚釘的拉伸載荷高于其他較厚連接板上的鉚釘。美國HUCK單面鉚釘99-7851

- 虎克鉚槍LMTF-T 2025-12-18

- 寧波虎克鉚槍940-220 2025-12-18

- 湖南奧克寧可虎克鉚釘LMY-T16- 2025-12-18

- 寧波虎克鉚槍99-769 2025-12-18

- 上海C50LR-BR20虎克鉚釘廠家直銷 2025-12-18

- 南京可追溯虎克鉚槍 2025-12-18

- 山東豪梅特虎克鉚釘3LC-2R20G 2025-12-18

- 四川振動篩虎克鉚釘美鋁 2025-12-17

- 徐州短尾虎克鉚槍 2025-12-17

- 淮南虎克鉚槍BOM-R12 2025-12-17

- 杭州超薄鞍型墊圈工廠 2025-12-18

- 安徽虎克鉚槍HK3413 2025-12-18

- 海南制酸行業碳鋼閥門 2025-12-18

- 河北高速鋼鉆頭哪家好 2025-12-18

- 廈門發動機冷藏車離合器保養 2025-12-18

- 黑龍江ANSIB18.3美制內六角螺釘報價 2025-12-18

- 錫山區便宜的工量刃具定制價格 2025-12-18

- 黑龍江蓋型大螺母 2025-12-18

- 池州5分鏈輪報價 2025-12-18

- 重慶vs碟形墊圈 2025-12-18