溫州鏈式頂升移載機廠家排名

頂升移載機的能效優化需從驅動系統、控制策略及能量回收三方面入手。液壓驅動系統可通過采用變頻泵、負載敏感閥及蓄能器技術,減少空載能耗與壓力損失;電動驅動系統則可通過選用高效伺服電機、優化傳動比及采用直接驅動方式,提升能量轉換效率。控制策略方面,設備可集成能量管理模塊,根據負載重量自動調整驅動功率,避免“大馬拉小車”現象;在間歇作業場景中,可通過休眠模式降低待機能耗。能量回收技術則適用于頻繁升降的場景,如將頂升下降時的重力勢能轉化為電能,為設備輔助系統供電。例如,某物流企業通過將頂升移載機的液壓系統升級為變頻泵+蓄能器組合,使單臺設備年耗電量降低了25%。頂升移載機在特殊行業用于煙箱在生產線間的自動轉移。溫州鏈式頂升移載機廠家排名

人機交互界面(HMI)是操作人員與頂升移載機溝通的橋梁,其設計直接影響設備的操作效率與安全性。現代HMI采用觸摸屏技術,集成設備狀態顯示、參數設置、故障診斷等功能,操作人員可通過圖形化界面直觀了解設備運行狀態,無需記憶復雜操作流程。例如,在頂升高度設置界面,操作人員可通過滑動條或數字輸入框快速調整目標高度,系統自動計算頂升速度與加速度,避免因參數設置不當導致的設備沖擊;在故障診斷界面,系統以動畫形式展示故障位置與原因,并提供維修指導視頻,幫助操作人員快速排除故障。此外,HMI還支持多語言切換,滿足跨國企業的使用需求。西安整套頂升移載機市場報價頂升移載機在自動化實驗室中轉移微孔板或試管架。

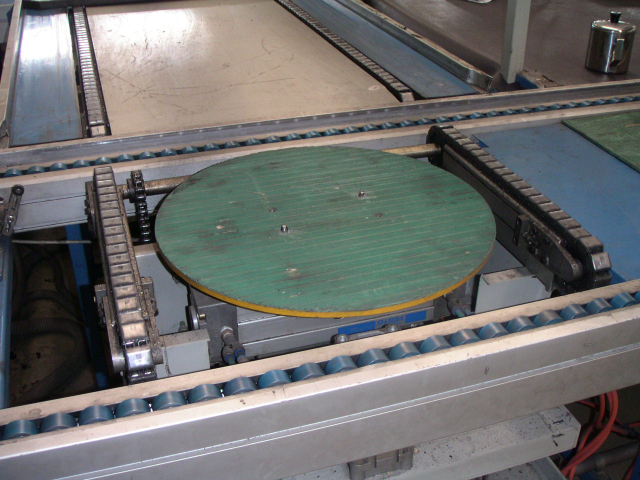

頂升移載機的關鍵控制邏輯在于實現頂升動作與平移動作的準確協同。當物料到達指定位置時,傳感器檢測到物料到位信號,PLC控制系統首先啟動頂升機構,將物料抬升至高于主輸送線的高度,避免平移過程中與輸送線產生干涉;頂升到位后,平移機構啟動,驅動物料水平移動至目標路徑;物料完全移出主輸送線后,頂升機構下降,將物料放置于目標輸送線或工位上,完成一次完整移載。整個過程需通過編碼器、接近開關等傳感器實時反饋位置信息,確保頂升高度、平移距離與輸送線高度準確匹配,避免因動作不同步導致的物料卡滯或設備故障。

隨著電動化技術的成熟,電動驅動系統逐漸成為頂升移載機的主流配置。該系統以伺服電機為關鍵,通過減速機、聯軸器等傳動部件將旋轉運動轉化為直線運動,驅動頂升平臺升降。相較于液壓系統,電動驅動具有響應速度快、控制精度高、維護成本低等優勢。在3C電子制造領域,電路板、顯示屏等精密元件的搬運對頂升位置的重復定位精度要求極高,電動驅動系統通過編碼器實時反饋位置信息,配合PLC控制器實現閉環控制,可將定位誤差控制在±0.1mm以內,確保元件在頂升過程中不受機械沖擊。此外,電動系統無需液壓油,避免了油液泄漏對生產環境的污染,符合半導體、醫藥等潔凈車間的使用要求。頂升移載機在快遞物流中實現包裹在不同分揀線間的轉移。

頂升移載機是自動化物流與生產系統中的關鍵設備,其關鍵功能在于實現物料輸送方向的動態調整與空間轉換。在復雜的輸送網絡中,主輸送線與分支輸送線的銜接往往需要準確的轉向與定位,傳統輸送設備難以滿足多維度、高靈活性的需求。頂升移載機通過頂升機構將物料抬離輸送面,再利用平移機構完成水平方向的移動,之后將物料準確放置于目標輸送線。這一過程不只解決了直角轉彎、交叉輸送等空間布局難題,更通過模塊化設計適配不同場景的輸送需求。例如,在汽車零部件裝配線中,頂升移載機可將發動機缸體從環形主輸送線轉移至側向檢測工位,實現生產流程的無縫銜接;在食品包裝環節,其可快速調整產品輸送方向,確保多規格包裝盒的定向排列。這種功能特性使其成為現代工業中實現柔性制造、提升系統集成度的關鍵組件。頂升移載機在實驗室自動化中轉移樣品或試劑盒。無錫重型頂升移載機選購

頂升移載機在電商分揀中心連接輸送線與分揀機器人。溫州鏈式頂升移載機廠家排名

模塊化設計是頂升移載機制造技術的重要趨勢,其關鍵是將設備分解為多個標準模塊(如頂升模塊、移載模塊、控制模塊),通過模塊的組合與替換,快速滿足不同客戶的定制化需求。例如,某企業需搬運不同尺寸的箱體,采用模塊化設計的頂升移載機可通過更換不同寬度的承載平臺與調整頂升行程,實現“一機多用”,避免為每種箱體定制專門用于設備,降低生產成本。此外,模塊化設計還便于設備的維護與升級,當某個模塊出現故障時,可直接更換備用模塊,縮短維修時間;當技術升級時,只需更換控制模塊或驅動模塊,即可提升設備性能,延長使用壽命。溫州鏈式頂升移載機廠家排名

- 湖北輸送機品牌有哪些 2025-12-22

- 金華圓帶輸送輥道機廠家排名 2025-12-22

- 溫州分揀輥道機訂購 2025-12-22

- 合肥滾筒線頂升移載機生產商 2025-12-22

- 杭州膠帶輸送機品牌有哪些 2025-12-22

- 黑龍江鍍鉻輥筒線 2025-12-22

- 滾筒軌道輸送機市場報價 2025-12-22

- 湖州滾筒軌道輸送機提供商 2025-12-22

- 寧波鏈式頂升移載機選購 2025-12-21

- 衢州組裝頂升移載機調試安裝 2025-12-21

- 連云港葉輪關風機供應商 2025-12-22

- 南京T型龍骨機定制 2025-12-22

- 紡織廠傳輸系統服務價格 2025-12-22

- 南京原裝進口保險柜多少錢 2025-12-22

- 江蘇特種激光全息制版系統廠家電話 2025-12-22

- 崇明區辦公用釹鐵硼操作 2025-12-22

- 廣東電腦屏幕除泡機供應商家 2025-12-22

- 小型智能語音助手內容 2025-12-22

- 廣東工業六軸發展 2025-12-22

- 無錫單孔膜曝氣器商家 2025-12-22