合肥整套頂升移載機排行榜

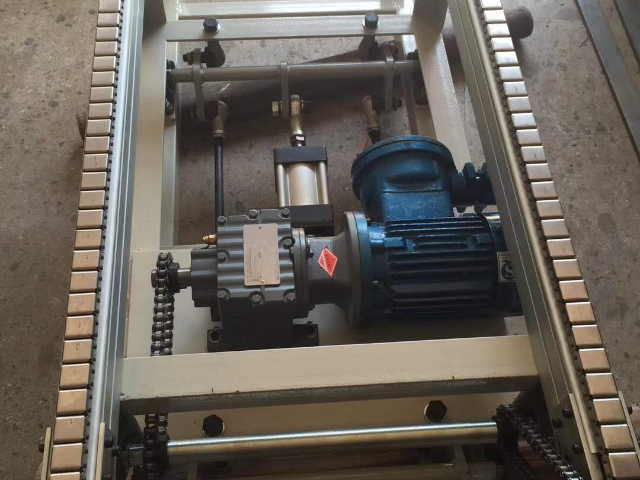

隨著電動化技術的成熟,電動驅動系統逐漸成為頂升移載機的主流配置。該系統以伺服電機為關鍵,通過減速機、聯軸器等傳動部件將旋轉運動轉化為直線運動,驅動頂升平臺升降。相較于液壓系統,電動驅動具有響應速度快、控制精度高、維護成本低等優勢。在3C電子制造領域,電路板、顯示屏等精密元件的搬運對頂升位置的重復定位精度要求極高,電動驅動系統通過編碼器實時反饋位置信息,配合PLC控制器實現閉環控制,可將定位誤差控制在±0.1mm以內,確保元件在頂升過程中不受機械沖擊。此外,電動系統無需液壓油,避免了油液泄漏對生產環境的污染,符合半導體、醫藥等潔凈車間的使用要求。頂升移載機在環形輸送線中實現貨物的換軌與分流。合肥整套頂升移載機排行榜

頂升移載機的市場需求呈現“標準化產品滿足通用場景,定制化方案解決特殊需求”的雙重特征。標準化產品通過模塊化設計與批量生產,可降低了制造成本并縮短交付周期,適合物流分揀、家電制造等通用場景;定制化方案則需根據用戶產線布局、負載特性及工藝流程進行針對性設計,如調整設備尺寸、增加特殊功能或集成第三方設備,適合汽車總裝、航空航天等高級制造領域。例如,某航空企業為搬運大型飛機零部件,要求頂升移載機具備超寬承載面、低高度頂升及防傾覆功能,設備制造商通過重新設計基座結構與頂升機構,成功滿足了用戶需求。標準化與定制化的平衡需建立在技術平臺共享的基礎上,通過模塊組合與參數調整實現快速定制。合肥整套頂升移載機排行榜頂升移載機可設定節能模式,待機時降低能耗。

頂升移載機的設計需在標準化與定制化之間尋求平衡。標準化設計通過模塊化組件與通用接口降低了制造成本、縮短交付周期,并便于后期維護與升級。例如,廠商可提供標準尺寸的頂升模塊(如500mm×500mm、800mm×800mm)與平移模塊(如鏈條式、滾筒式),用戶可根據需求自由組合。然而,不同行業的生產場景存在明顯差異,定制化設計成為滿足個性化需求的關鍵。例如,在醫藥行業,設備需符合GMP規范,采用無塵設計、不銹鋼材質與易清潔結構;在汽車行業,設備需適配大型工件的搬運,具備更高的載荷能力與定位精度。因此,廠商通常提供“標準產品+定制選項”的服務模式,在關鍵功能標準化的基礎上,根據用戶需求調整尺寸、材質、控制邏輯等參數,實現性價比與適應性的雙重提升。

頂升機構是設備的關鍵執行部件,其設計需兼顧承載能力、運動平穩性及壽命可靠性。常見頂升結構包括剪叉式、導柱式及連桿式,其中剪叉式通過鉸接桿件的伸縮實現升降,具有結構簡單、成本低的優勢,但升降過程中存在水平位移,需額外設計導向裝置;導柱式采用多根垂直導柱與頂升板連接,通過液壓缸或電動推桿驅動,運動軌跡垂直度高,適合高精度場景;連桿式則通過多組連桿的協同運動實現頂升,可分散載荷并減少應力集中,常用于超重型物料搬運。為保障穩定性,頂升機構需配備限位開關、壓力傳感器及平衡閥,實時監測頂升高度、負載重量及運動速度,防止過載或失控。例如,在食品包裝生產線中,頂升機構需通過食品級潤滑材料及密封設計,避免污染產品,同時確保連續高速運行下的穩定性。頂升移載機作為自動化物流的關鍵設備,實現高效準確的物料轉運。

頂升移載機的維護保養是保障設備長期穩定運行的關鍵,需建立分級保養制度并嚴格執行。日常保養包括清潔設備表面、檢查液壓油位或電機溫度、確認安全裝置有效性等,由操作人員每班次執行;周保養需對鏈條、導軌等運動部件進行潤滑,檢查螺栓緊固情況,并清理電氣柜內的灰塵;月保養則涉及更換液壓油濾芯、校準傳感器精度及測試緊急停止功能,由專業維修人員完成。此外,需建立設備檔案,記錄每次保養的時間、內容及更換的零部件,為故障診斷與壽命預測提供數據支持。例如,某汽車零部件企業通過定期分析頂升油缸的泄漏記錄,提前更換密封件,將設備故障率降低了40%。頂升移載機是自動化物流系統中用于貨物升降與水平轉運的專門用于設備。蘇州組裝頂升移載機如何選擇

頂升移載機在碼垛系統中將產品從輸送線送至碼垛位置。合肥整套頂升移載機排行榜

隨著電動化技術的發展,電動驅動系統逐漸成為頂升移載機的重要動力選擇。其關鍵組件包括伺服電機、減速機、滾珠絲杠或同步帶輪,通過電機旋轉帶動絲杠或同步帶轉動,進而實現頂升平臺的直線運動。電動系統的優勢在于控制精度高、響應速度快,且無需液壓油管路,減少了泄漏風險與維護成本。例如,在3C電子制造領域,電動頂升移載機可配合視覺定位系統,實現電路板在輸送線與檢測設備之間的毫米級對接,滿足高精度裝配需求。此外,電動驅動的節能特性明顯,其能量轉換效率較液壓系統提升30%以上,且可通過變頻調速技術根據負載動態調整功率輸出,進一步降低能耗。部分高級機型還集成了一定值編碼器,可實時反饋頂升位置信息,實現閉環控制,確保長期運行的穩定性。合肥整套頂升移載機排行榜

- 湖北輸送機品牌有哪些 2025-12-22

- 金華圓帶輸送輥道機廠家排名 2025-12-22

- 溫州分揀輥道機訂購 2025-12-22

- 合肥滾筒線頂升移載機生產商 2025-12-22

- 杭州膠帶輸送機品牌有哪些 2025-12-22

- 黑龍江鍍鉻輥筒線 2025-12-22

- 滾筒軌道輸送機市場報價 2025-12-22

- 湖州滾筒軌道輸送機提供商 2025-12-22

- 寧波鏈式頂升移載機選購 2025-12-21

- 衢州組裝頂升移載機調試安裝 2025-12-21

- 秦淮區多功能鍋爐離心引風機 2025-12-22

- 連云港葉輪關風機供應商 2025-12-22

- 南京T型龍骨機定制 2025-12-22

- 紡織廠傳輸系統服務價格 2025-12-22

- 南京原裝進口保險柜多少錢 2025-12-22

- 江蘇特種激光全息制版系統廠家電話 2025-12-22

- 廣西流量閥附件 2025-12-22

- 崇明區辦公用釹鐵硼操作 2025-12-22

- 廣東電腦屏幕除泡機供應商家 2025-12-22

- 小型智能語音助手內容 2025-12-22