江蘇頂升移載機

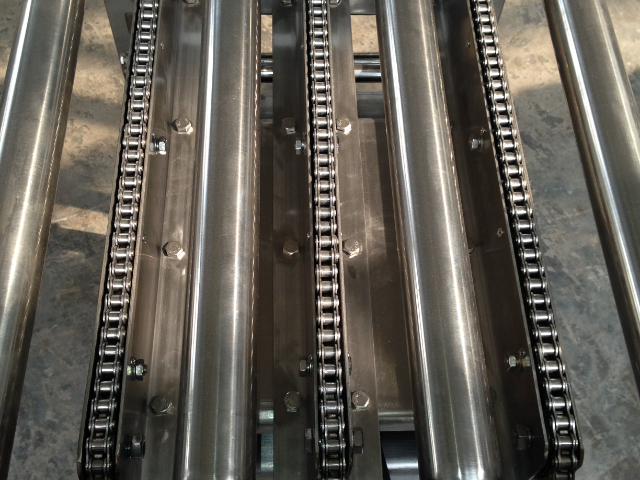

頂升移載機的設計需在標準化與定制化之間尋求平衡。標準化設計通過模塊化組件與通用接口降低了制造成本、縮短交付周期,并便于后期維護與升級。例如,廠商可提供標準尺寸的頂升模塊(如500mm×500mm、800mm×800mm)與平移模塊(如鏈條式、滾筒式),用戶可根據需求自由組合。然而,不同行業的生產場景存在明顯差異,定制化設計成為滿足個性化需求的關鍵。例如,在醫藥行業,設備需符合GMP規范,采用無塵設計、不銹鋼材質與易清潔結構;在汽車行業,設備需適配大型工件的搬運,具備更高的載荷能力與定位精度。因此,廠商通常提供“標準產品+定制選項”的服務模式,在關鍵功能標準化的基礎上,根據用戶需求調整尺寸、材質、控制邏輯等參數,實現性價比與適應性的雙重提升。頂升移載機作為自動化物流的關鍵設備,實現高效準確的物料轉運。江蘇頂升移載機

頂升機構是頂升移載機的關鍵執行單元,其動力來源主要分為液壓驅動與電動驅動兩種形式。液壓驅動通過液壓泵站將液壓油輸送至頂升油缸,利用油缸的伸縮實現物料的升降動作。這種驅動方式具有推力大、響應平穩的特點,適用于承載要求較高的場景,但需配備液壓管路與油缸,系統復雜度較高。電動驅動則采用電動推桿或伺服電機作為動力源,通過齒輪、絲桿或同步帶等傳動部件將旋轉運動轉化為直線運動,驅動頂升平臺升降。電動驅動結構緊湊、控制精度高,且無需液壓系統維護,但推力相對有限,需根據承載需求選擇合適型號。兩種驅動方式均通過PLC控制系統實現速度、行程的準確調節,確保頂升動作與主輸送線節奏同步。無錫鏈式頂升移載機價錢頂升移載機在自動化實驗室中轉移微孔板或試管架。

導向機構是頂升移載機的關鍵部件,其作用是約束頂升平臺的運動軌跡,防止平臺在升降過程中發生偏移或晃動。常見的導向機構包括直線導軌、導向柱與尼龍導套三種形式。直線導軌通過滾珠或滾柱在導軌上滾動,具有摩擦系數小、運動平穩的優點,適用于高速、高頻次的頂升場景。導向柱與尼龍導套則通過滑動摩擦實現導向,其結構簡單、成本低,但需定期潤滑以減少磨損。在精密電子制造領域,頂升移載機的導向精度直接影響元件的裝配質量,采用高精度直線導軌(如THK、HIWIN品牌)可將導向間隙控制在0.01mm以內,配合預緊裝置消除間隙,確保頂升平臺在升降過程中無側向偏移,滿足微米級裝配需求。

人機交互界面(HMI)是操作人員與頂升移載機溝通的橋梁,其設計直接影響設備的操作效率與安全性。現代HMI采用觸摸屏技術,集成設備狀態顯示、參數設置、故障診斷等功能,操作人員可通過圖形化界面直觀了解設備運行狀態,無需記憶復雜操作流程。例如,在頂升高度設置界面,操作人員可通過滑動條或數字輸入框快速調整目標高度,系統自動計算頂升速度與加速度,避免因參數設置不當導致的設備沖擊;在故障診斷界面,系統以動畫形式展示故障位置與原因,并提供維修指導視頻,幫助操作人員快速排除故障。此外,HMI還支持多語言切換,滿足跨國企業的使用需求。頂升移載機在包裝工位將成品從裝配線送至包裝臺。

頂升移載機是自動化物流與生產系統中的關鍵設備,其關鍵功能在于實現物料輸送方向的動態調整與空間位置的準確轉換。在復雜的輸送網絡中,該設備通過頂升與平移的協同動作,將物料從主輸送線轉移至分支岔道,或完成反向輸送,從而解決直線輸送無法覆蓋的工藝需求。其設計初衷是突破傳統輸送線的單向限制,通過機械結構的創新實現物料流的靈活調度。例如,在汽車總裝線中,頂升移載機可將發動機、變速箱等重型部件從主輸送線轉移至特定工位,確保裝配流程的連續性;在電子元器件生產中,該設備可準確調整電路板位置,滿足不同檢測設備的對接需求。其功能價值不只體現在方向轉換,更在于通過空間重構優化生產布局,減少物料搬運路徑,提升整體作業效率。頂升移載機可設定節能模式,待機時降低能耗。江蘇頂升移載機

頂升移載機適用于箱裝、托盤類貨物的自動化搬運與轉運。江蘇頂升移載機

現代設備多采用直線導軌與滑塊組合結構,通過滾珠或滾柱在導軌與滑塊之間的滾動摩擦替代滑動摩擦,摩擦系數降低,導向精度提升至微米級;部分高級機型還引入靜壓導軌技術,通過高壓油膜將運動部件與導軌完全隔離,實現零摩擦運行,導向精度可達納米級,適用于超精密加工場景。緩沖裝置的柔性化設計是降低設備沖擊、延長使用壽命的關鍵技術措施。頂升機構在接近目標位置時,通過液壓緩沖器或橡膠減震墊吸收剩余動能,避免硬性碰撞導致的結構損傷;移載機構在啟動與制動階段,采用變頻器實現加速與減速的平滑過渡,同時配置電子緩沖器,通過軟件算法動態調節電機扭矩,消除慣性沖擊;部分設備還引入氣彈簧或液壓阻尼器,在物料放置瞬間提供柔性支撐,防止物料因沖擊而傾倒或損壞。江蘇頂升移載機

- 湖北輸送機品牌有哪些 2025-12-22

- 金華圓帶輸送輥道機廠家排名 2025-12-22

- 溫州分揀輥道機訂購 2025-12-22

- 合肥滾筒線頂升移載機生產商 2025-12-22

- 杭州膠帶輸送機品牌有哪些 2025-12-22

- 黑龍江鍍鉻輥筒線 2025-12-22

- 滾筒軌道輸送機市場報價 2025-12-22

- 湖州滾筒軌道輸送機提供商 2025-12-22

- 寧波鏈式頂升移載機選購 2025-12-21

- 衢州組裝頂升移載機調試安裝 2025-12-21

- 連云港葉輪關風機供應商 2025-12-22

- 南京T型龍骨機定制 2025-12-22

- 紡織廠傳輸系統服務價格 2025-12-22

- 南京原裝進口保險柜多少錢 2025-12-22

- 江蘇特種激光全息制版系統廠家電話 2025-12-22

- 崇明區辦公用釹鐵硼操作 2025-12-22

- 廣東電腦屏幕除泡機供應商家 2025-12-22

- 小型智能語音助手內容 2025-12-22

- 廣東工業六軸發展 2025-12-22

- 無錫單孔膜曝氣器商家 2025-12-22