重型頂升移載機工作原理

頂升移載機的低噪音設(shè)計是其滿足現(xiàn)代工業(yè)環(huán)保要求的重要特征。傳統(tǒng)液壓驅(qū)動設(shè)備在運行時會產(chǎn)生液壓泵噪音、液壓缸沖擊噪音等問題,影響工作環(huán)境舒適度;電動驅(qū)動設(shè)備雖噪音較低,但電機高速運轉(zhuǎn)與齒輪傳動仍可能產(chǎn)生高頻噪音。現(xiàn)代頂升移載機通過多項技術(shù)降低噪音:液壓系統(tǒng)采用低噪音液壓泵與消音器,減少液壓油流動與泵體振動的噪音;電動系統(tǒng)選用低噪音電機與斜齒輪減速機,通過優(yōu)化齒輪嚙合角度降低傳動噪音;設(shè)備框架采用吸音材料包裹,吸收機械振動產(chǎn)生的噪音;平移機構(gòu)選用靜音鏈條或同步帶,避免金屬鏈條碰撞噪音。經(jīng)測試,低噪音頂升移載機的運行噪音可控制在65分貝以下,相當(dāng)于正常交談聲音水平,明顯改善了車間工作環(huán)境,符合職業(yè)健康與安全標準。頂升移載機在檢測工位將產(chǎn)品送至測試設(shè)備入口。重型頂升移載機工作原理

控制系統(tǒng)的智能化演進是頂升移載機技術(shù)升級的關(guān)鍵驅(qū)動力。早期設(shè)備采用繼電器控制或單片機控制,功能局限于簡單的邏輯判斷與動作執(zhí)行。隨著PLC技術(shù)的普及,設(shè)備控制進入模塊化、可編程化階段,通過梯形圖編程實現(xiàn)復(fù)雜動作序列的自由組合,并具備故障自診斷與報警功能。當(dāng)前,工業(yè)物聯(lián)網(wǎng)技術(shù)的融入使控制系統(tǒng)向智能化方向邁進:通過集成傳感器網(wǎng)絡(luò)實時采集設(shè)備運行數(shù)據(jù),結(jié)合邊緣計算技術(shù)實現(xiàn)狀態(tài)監(jiān)測與預(yù)測性維護;采用數(shù)字孿生技術(shù)構(gòu)建虛擬設(shè)備模型,在數(shù)字空間模擬實際運行工況,優(yōu)化控制參數(shù);通過OPC UA協(xié)議實現(xiàn)與MES、WMS等上層系統(tǒng)的無縫對接,構(gòu)建全流程數(shù)字化管控體系。安徽頂升移載機流水線頂升移載機在AGV調(diào)度系統(tǒng)中作為固定的交接站點。

頂升移載機作為生產(chǎn)線中的中間環(huán)節(jié),需與上下游設(shè)備實現(xiàn)無縫對接。與輸送線的接口需匹配輸送速度、輸送方向與物料尺寸,確保物料平穩(wěn)過渡;與機器人或機械手的接口需提供準確的位置信號與抓取點信息,便于自動化設(shè)備完成物料抓取與放置;與倉儲系統(tǒng)的接口需支持數(shù)據(jù)交互,實時反饋物料位置與狀態(tài)信息,實現(xiàn)生產(chǎn)與物流的協(xié)同調(diào)度。接口兼容性設(shè)計需考慮通信協(xié)議、電氣信號與機械結(jié)構(gòu)的標準化,降低設(shè)備集成難度與成本。頂升移載機的能耗優(yōu)化需從動力系統(tǒng)、控制策略與結(jié)構(gòu)設(shè)計三方面入手。

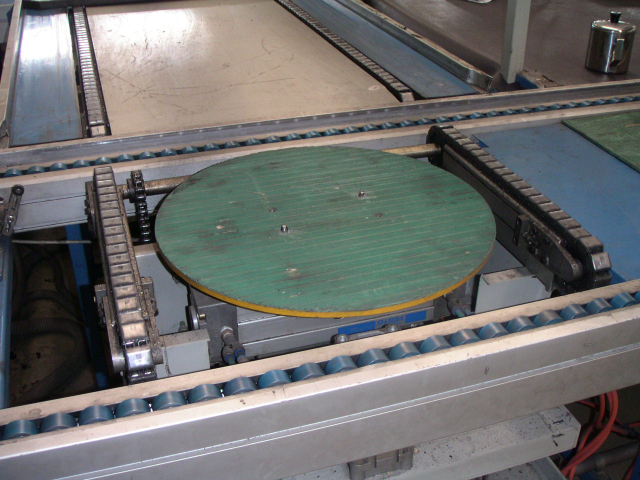

頂升移載機作為工業(yè)自動化領(lǐng)域的關(guān)鍵設(shè)備,其關(guān)鍵功能在于實現(xiàn)物料輸送方向的動態(tài)調(diào)整與空間位置的準確轉(zhuǎn)換。在復(fù)雜的生產(chǎn)流程中,物料需在不同輸送線間高效流轉(zhuǎn),傳統(tǒng)輸送設(shè)備受限于固定路徑,難以滿足柔性化生產(chǎn)需求。頂升移載機通過垂直頂升與水平移載的復(fù)合動作,可將物料從主輸送線轉(zhuǎn)移至分支叉道,或完成兩條平行線間的物料交換。其設(shè)計突破了傳統(tǒng)輸送設(shè)備的單向性限制,使生產(chǎn)線布局更緊湊、物料流轉(zhuǎn)更高效。例如,在汽車總裝線中,頂升移載機可將發(fā)動機、變速箱等重型部件從主線體轉(zhuǎn)移至裝配工位,實現(xiàn)準確對接;在電子制造領(lǐng)域,其可完成電路板在不同檢測環(huán)節(jié)間的無縫切換,確保生產(chǎn)節(jié)拍的連續(xù)性。這種功能特性使其成為現(xiàn)代工業(yè)中實現(xiàn)“物隨需動”的關(guān)鍵載體。頂升移載機可實現(xiàn)多方向轉(zhuǎn)運,滿足復(fù)雜物流路徑需求。

自診斷功能是頂升移載機實現(xiàn)智能化運維的關(guān)鍵技術(shù)。該功能通過內(nèi)置傳感器與診斷算法,實時監(jiān)測設(shè)備運行狀態(tài),自動識別故障類型與位置,并通過HMI界面或遠程通信模塊向操作人員發(fā)送警報。例如,當(dāng)液壓系統(tǒng)壓力異常時,壓力傳感器將數(shù)據(jù)傳輸至PLC,系統(tǒng)通過對比預(yù)設(shè)閾值判斷故障類型(如油泵故障、管路泄漏),并在界面顯示故障代碼與維修建議;當(dāng)電機電流超限時,系統(tǒng)自動停機并記錄故障時間,便于后續(xù)分析。此外,自診斷功能支持歷史數(shù)據(jù)存儲,用戶可通過數(shù)據(jù)分析預(yù)測設(shè)備壽命,提前安排維護計劃。其智能化特性減少了對人工經(jīng)驗的依賴,降低運維成本,提升設(shè)備綜合效率(OEE)。頂升移載機的滾筒間距可調(diào),適應(yīng)不同尺寸貨物。蘇州電動頂升移載機廠家價格

頂升移載機配備滾筒或皮帶,可在升降后實現(xiàn)貨物的水平移動。重型頂升移載機工作原理

頂升移載機的設(shè)計需在標準化與定制化之間尋求平衡,標準化可降低了制造成本、縮短交貨周期,定制化則能滿足客戶的個性化需求。企業(yè)通常采用“平臺化+模塊化”策略,即基于統(tǒng)一平臺開發(fā)多種標準模塊(如不同承載能力的頂升模塊、不同移載距離的平移模塊),客戶可根據(jù)需求選擇模塊組合,實現(xiàn)快速定制。例如,某企業(yè)需搬運重型箱體,但輸送線高度與其他設(shè)備不匹配,企業(yè)可在標準頂升模塊基礎(chǔ)上,通過增加中間過渡模塊,調(diào)整頂升行程,滿足客戶特殊需求,而無需重新設(shè)計整個設(shè)備。這種策略既保證了設(shè)備的通用性,又提升了定制化效率,成為頂升移載機行業(yè)的主流發(fā)展模式。重型頂升移載機工作原理

- 湖北輸送機品牌有哪些 2025-12-22

- 金華圓帶輸送輥道機廠家排名 2025-12-22

- 溫州分揀輥道機訂購 2025-12-22

- 合肥滾筒線頂升移載機生產(chǎn)商 2025-12-22

- 杭州膠帶輸送機品牌有哪些 2025-12-22

- 黑龍江鍍鉻輥筒線 2025-12-22

- 滾筒軌道輸送機市場報價 2025-12-22

- 湖州滾筒軌道輸送機提供商 2025-12-22

- 寧波鏈式頂升移載機選購 2025-12-21

- 衢州組裝頂升移載機調(diào)試安裝 2025-12-21

- 秦淮區(qū)多功能鍋爐離心引風(fēng)機 2025-12-22

- 連云港葉輪關(guān)風(fēng)機供應(yīng)商 2025-12-22

- 南京T型龍骨機定制 2025-12-22

- 紡織廠傳輸系統(tǒng)服務(wù)價格 2025-12-22

- 南京原裝進口保險柜多少錢 2025-12-22

- 江蘇特種激光全息制版系統(tǒng)廠家電話 2025-12-22

- 廣西流量閥附件 2025-12-22

- 阿拉善錐形閥生產(chǎn)廠家 2025-12-22

- 上海FX60涂膠顯影機多少錢 2025-12-22

- 崇明區(qū)辦公用釹鐵硼操作 2025-12-22