唐山GRS硅膠用途

GRS硅膠在汽車內飾中的應用正從功能性向體驗感延伸。其低揮發性有機化合物(VOC)釋放特性符合歐盟ELV指令及中國國標GB/T27630要求,成為健康座艙的優先材料。例如,方向盤套、座椅扶手等部件采用GRS硅膠包覆,其親膚觸感與抑菌性能(如添加銀離子添加劑)可抑制細菌滋生,滿足后特殊時代消費者對衛生安全的需求。同時,其可塑性支持復雜曲面設計,配合3D打印技術實現個性化定制,如奔馳EQS的懸浮式中控臺即采用GRS硅膠與皮革復合工藝,兼顧美觀與實用性。可降解GRS是一種環保材料,能夠在自然條件下逐漸分解,減少對環境的污染。唐山GRS硅膠用途

未來,GRS硅膠有望朝著更加高性能、多功能的方向發展。通過不斷研發和創新,提高GRS硅膠的物理性能、化學性能和環保性能,滿足不同領域對材料的更高要求。例如,開發具有更高的強度、更好耐磨性的GRS硅膠,用于汽車工業、航空航天等領域;研發具有抑菌、防霉等特殊功能的GRS硅膠,應用于醫療、食品等行業。同時,GRS硅膠的發展也將對整個硅膠行業產生深遠影響。它將促使更多的企業關注環保和可持續發展,推動整個行業向綠色、低碳、循環的方向轉型。此外,GRS硅膠的廣泛應用還將帶動相關回收產業的發展,形成更加完善的產業鏈,促進資源的循環利用和經濟的可持續發展。湖州GRS硅膠原料固態硅膠原膠一般只有一個組份,再加入硫化劑高溫硫化。

GRS硅膠遵循嚴格的全球回收標準,從原料采購到生產加工,再到終產品檢測,每一個環節都有詳盡且嚴格的規定。在原料采購環節,只選用經過認證的回收硅膠材料,確保其來源合法、環保且質量穩定。這些回收材料可能來自廢棄的硅膠制品,如硅膠廚具、硅膠玩具、硅膠密封件等,經過專業的分類、篩選和清洗,去除其中的雜質和污染物。生產過程中,對生產環境、工藝參數和設備運行進行嚴格監控。例如,在硫化成型階段,精確控制溫度、壓力和時間,以保證硅膠能夠充分硫化且性能不受影響。同時,嚴格限制生產過程中有害物質的使用和排放,確保產品符合環保標準。產品出廠前,會進行多方位的質量檢測,包括物理性能、化學性能和環保指標等方面的檢測,只有各項指標都達到或超過GRS標準的產品才能進入市場,為用戶提供可靠的品質保障。

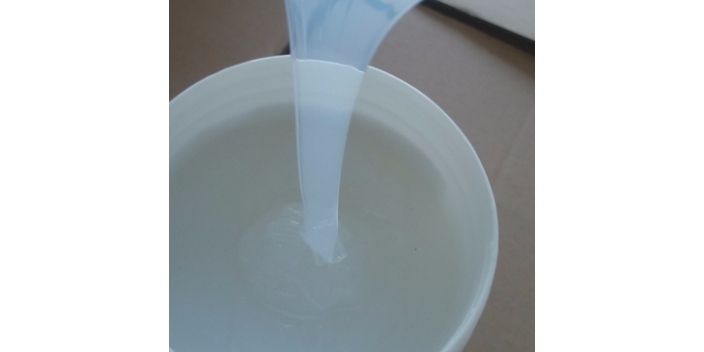

液態硅膠是一種相對固體高溫硫化硅橡膠來說的液體膠,具有流動性好、硫化快、更安全環保的特點,可完全達到食品級的要求。它是由羥基封端聚二甲基硅氧烷、甲基乙烯基雙吡咯烷酮硅烷為鏈增長劑,用有機過氧化物,如過氧化二苯甲酰、25—二甲基地5—二叔丁基過氧己烷為硫化劑,此種膠料流動性好、粘度低,在其硫化過程中同時發生鏈子增長反應,故可獲得高分子量的彈性體,具有良好的物理機械性能。混合后的膠料在150℃下加熱10分鐘即可硫化成彈性體。隨著人們對環保意識的提高,可降解GRS在包裝、農業和其他領域的應用越來越廣。

GRS硅膠是遵循全球回收標準(GlobalRecycledStandard,簡稱GRS)生產的硅膠產品。GRS是一項國際性、自愿性的產品標準,旨在確保產品中回收材料的含量達到一定比例,并對整個供應鏈的環境和社會責任進行嚴格規范。GRS硅膠的誕生,是硅膠行業積極響應可持續發展號召的重要成果。在傳統硅膠生產中,大量依賴原生材料,不僅消耗了有限的自然資源,還可能對環境造成一定負擔。而GRS硅膠通過使用回收材料,有效減少了廢棄物的產生,降低了對原生資源的開采需求。例如,從廢舊硅膠制品、工業生產中的硅膠邊角料等進行回收再利用,將這些原本可能被丟棄的材料重新賦予價值,實現了資源的循環利用,為環境保護和可持續發展做出了積極貢獻。固態硅膠:生活用品、工業雜件與汽車配件的材料。中山GRS硅膠用途

GRS硅膠會比其他的產品更好嗎。唐山GRS硅膠用途

液態硅膠和固態硅膠在成型工藝上存在明顯的差異。液態硅膠的成型工藝需要專業的注射機、供料系統和加色系統,以及精確控制的硫化溫度和過程。液態硅膠在成型過程中,由于是液態狀態,流動性好,可以方便地填充和粘合復雜的結構。同時,由于液態硅膠的交聯反應容易控制,成型過程中不易出現溢膠等問題。固態硅膠的成型工藝則采用硅膠平板硫化機完成,需要在原料中添加色膠和硫化劑,再將原料放入模具內加熱。固態硅膠在成型過程中,由于是固態狀態,流動性較差,對于復雜結構的填充和粘合可能需要更多的時間和努力。此外,固態硅膠的成型工藝還需要控制好硫化速度和溫度,否則可能會影響產品的質量和性能。唐山GRS硅膠用途

- 湖南產地GRS數據線公司 2025-12-21

- 中國澳門比較好的GRS銅線性能 2025-12-21

- 江西可降解GRS銅線性能 2025-12-21

- 寧夏哪里有GRS數據線售后服務 2025-12-21

- 新疆工業GRS銅線型號 2025-12-21

- 廣西附近GRS數據線機械 2025-12-21

- 海南附近哪里有GRS數據線機械 2025-12-21

- 天津產地GRS數據線市場需求量 2025-12-21

- 天津哪里有GRS銅線廠家電話 2025-12-21

- 廣西常見GRS數據線廠家供應 2025-12-20

- 浙江LDS鐳雕粉 主要成分 2025-12-21

- 天津殼樂斯pvdf超薄 2025-12-21

- 安徽耐高溫氟膠加工 2025-12-21

- 晴隆國產波紋管售后服務 2025-12-21

- 江門服飾塑料封條批發廠家 2025-12-21

- 重慶萊美斯半生半熟硅膠布半生半熟硅膠布多少錢 2025-12-21

- 肇慶路由器注塑加工廠在哪里 2025-12-21

- 福建疏水疏油 彩殼潔凈室配套 2025-12-21

- 天津透明篷布 2025-12-21

- 四川水箱廠家 2025-12-21