菏澤轉軸零部件價位

針對戶外用品金屬部件 “易受風雨侵蝕” 的痛點,澤信新材料基于 MIM 技術,研發高耐腐蝕戶外用品金屬部件,在于材料選型與表面處理工藝的協同。公司選用 316L 不銹鋼粉末作為基礎原料,該材質含鉬 2%-3%,能有效抵抗海水、酸雨等腐蝕性介質,經 MIM 工藝制成的部件,孔隙率≤2%,從根本上減少腐蝕介質滲透路徑。在表面處理環節,澤信新材料采用鈍化 + 噴涂雙層防護:鈍化處理形成厚度 5-8μm 的氧化鉻鈍化膜,提升基材耐腐蝕性能;外層噴涂氟碳涂層(厚度 15-20μm),具備優異的耐候性,經測試鹽霧試驗可達 1000 小時無銹蝕,遠超行業常規 500 小時標準。針對戶外露營裝備生產的金屬連接件,公司通過 MIM 工藝一體成型復雜掛鉤結構,避免傳統鍛造的結構缺陷,同時通過上述防護工藝,在戶外暴露測試中,12 個月后仍無明顯銹蝕,保持良好的機械性能(抗拉強度下降≤5%)。該類戶外用品金屬部件已覆蓋登山裝備、露營器材等領域,可根據客戶需求定制結構與防護等級,交付周期控制在 15-20 天,客戶收到產品后進行抽樣鹽霧測試,結果均符合約定標準,后續市場反饋產品耐候性表現優于同類競品。消費電子產品的異形中框采用液態金屬成型,實現0.3mm半徑的無縫倒角。菏澤轉軸零部件價位

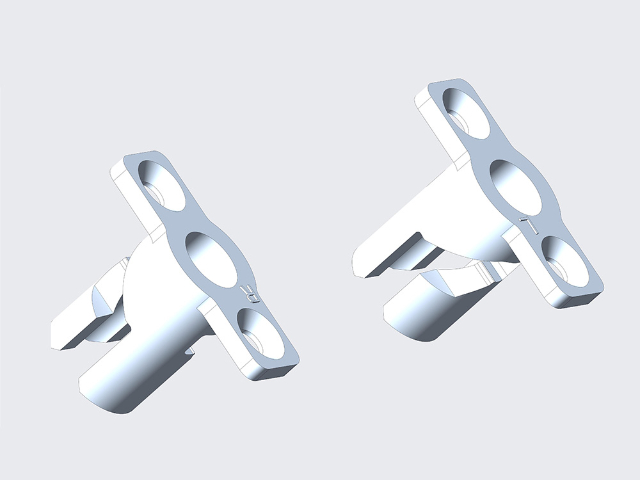

針對日用五金行業對產品美觀性與功能性的雙重需求,澤信新材料通過MIM技術實現了異形復雜結構的規模化生產。在高級鎖具領域,公司為國際品牌定制的鋅合金鎖芯組件,集成微米級齒輪傳動系統與彈簧卡扣結構,傳統壓鑄工藝因流道設計限制無法實現,而澤信采用MIM技術將26個單獨零件整合為單件,裝配效率提升70%,產品壽命突破50萬次開合。在廚具領域,澤信開發的316L不銹鋼異形刀座,通過模擬仿真優化喂料流動性,成功在直徑8毫米的桿體上成型出0.3毫米的螺旋冷卻通道,解決了高溫烹飪時手柄燙手的問題,該產品已進入WMF、雙立人等企業的供應鏈。目前,公司日用五金產品線覆蓋鎖具、廚具、衛浴等八大類,年開發新品超50款,異形件尺寸精度穩定在±0.03毫米以內。山東鎖具零部件量大從優汽車變速器中的異形齒輪通過滾齒-磨齒復合工藝,降低嚙合噪音至65dB以下。

現代工業的復雜性,決定了零部件的制造已超越單一企業能力范疇,需構建全球協同的供應鏈生態。以智能手機為例,其攝像頭模組由日本索尼提供傳感器、韓國LG生產鏡片、中國舜宇光學組裝,終由富士康完成整機集成。這一過程中,零部件供應商需與主機廠共享設計數據、同步開發周期,并通過數字化平臺實現庫存、物流與質量的實時協同。在汽車行業,特斯拉通過垂直整合電池、電機與電控系統,將供應鏈響應速度縮短至傳統車企的1/3;而豐田的“精益供應鏈”模式,則通過看板管理與供應商駐場制度,將零部件庫存周轉率提升至行業平均水平的2倍。供應鏈的韌性,已成為零部件產業競爭力的關鍵指標。

汽車行業對零部件的輕量化、高的強度和耐腐蝕性要求嚴苛,MIM技術通過材料創新與工藝優化,成為燃油車與新能源汽車的關鍵制造手段。在燃油車領域,MIM主要用于制造變速箱同步器齒環、渦輪增壓器葉輪、安全氣囊氣體發生器外殼等部件:同步器齒環需承受高頻摩擦與沖擊載荷,MIM制造的銅基粉末冶金齒環通過添加0.5%的石墨增強自潤滑性,可將磨損率降低60%,壽命延長至50萬公里以上;渦輪增壓器葉輪需在800℃高溫下保持高的強度(抗拉強度>800MPa),MIM通過控制鎳基合金粉末的氧含量(<100ppm)與燒結氣氛(氫氣還原),可避免高溫氧化導致的性能衰減。在新能源汽車領域,MIM技術聚焦于電機、電池與電控系統的關鍵部件:電機轉子鐵芯需同時滿足高導磁率(>1.5T)與低渦流損耗,MIM制造的硅鋼片疊層結構通過優化粘結劑配方,可將層間絕緣電阻提升至100MΩ以上,效率較傳統沖壓件提高2%-3%;電池包連接片需承受大電流(>300A)與振動沖擊,MIM制造的銅鋁復合連接片通過共注射成型技術實現金屬界面的冶金結合,接觸電阻降低至5μΩ以下,明顯提升能量傳輸效率。隨著汽車行業向電動化、智能化轉型,MIM技術正從傳統動力系統向智能駕駛傳感器、輕量化底盤等新興領域拓展。異形復雜零部件的制造,需攻克材料變形、加工精度等多重技術難題。

澤信新材料零部件在 LED 照明行業中的散熱與結構協同設計:生產過程中,公司嚴格控制零部件表面粗糙度(Ra≤1.2μm),減少散熱阻力,同時通過精密模具設計,確保散熱鰭片尺寸一致性(偏差≤0.1mm),避免因鰭片變形影響散熱。目前該類 LED 照明零部件已應用于路燈、室內照明、顯示屏等領域,客戶反饋零部件散熱效果良好,LED 照明設備故障率低于 0.5%,澤信新材料可根據 LED 功率、散熱需求,定制散熱器結構與尺寸,同時提供散熱模擬分析,助力 LED 照明企業優化產品散熱設計,提升產品性能。船舶螺旋槳的異形葉型通過數控拋光,表面粗糙度Ra值降至0.8μm以下。泰安五金工具零部件價位

異形復雜零部件以其獨特的曲面造型,為高級裝備增添了獨特的設計美感與功能性。菏澤轉軸零部件價位

異形復雜零部件的質量檢測面臨“形態復雜導致傳統方法失效”與“功能關聯性要求全維度評估”的雙重難題。幾何檢測需應對自由曲面、非對稱結構的測量挑戰,例如航空葉片型面檢測需使用三坐標測量機(CMM)結合激光掃描,單件檢測時間長達4小時,且數據后處理需專業軟件支持;內部缺陷檢測依賴工業CT、超聲相控陣等技術,例如新能源汽車電池殼體的焊接質量檢測需通過X射線穿透10mm厚鋁合金,識別0.1mm級裂紋;性能驗證則需模擬實際工況,如人工關節需在37℃生理鹽水中進行1000萬次疲勞測試,周期長達6個月。然而,當前行業標準嚴重滯后于技術發展,例如3D打印金屬零部件的力學性能標準仍沿用傳統鍛造件指標,導致檢測結果與實際服役表現偏差達30%;醫療植入物的生物相容性測試只覆蓋靜態環境,未考慮動態摩擦、體液腐蝕等復雜因素。缺乏統一標準正制約產業規模化,據統計,全球異形復雜零部件因檢測不合格導致的返工成本占產值的12%-18%。菏澤轉軸零部件價位

- 浙江異形復雜金屬粉末注射廠家現貨 2025-12-21

- 陽江LED箱體金屬粉末注射加工廠家 2025-12-21

- 汕頭轉軸金屬粉末注射公司 2025-12-21

- 浙江鎖具金屬粉末注射報價 2025-12-21

- 浙江五金工具金屬粉末注射廠家供應 2025-12-21

- 廣州機械金屬粉末注射加工 2025-12-21

- 梅州轉軸金屬粉末注射供應商 2025-12-20

- 東莞金屬粉末注射報價 2025-12-20

- 佛山LED箱體金屬粉末注射工廠直銷 2025-12-20

- 浙江五金工具金屬粉末注射 2025-12-20

- 大開口單組份膠槍結構 2025-12-21

- 河北國內馬達固定座供應商 2025-12-21

- 蘇州銅件電鍍解決方案 2025-12-21

- 甘肅金屬TD處理收費 2025-12-21

- 內嵌式踢腳線廠家電話 2025-12-21

- 武漢筆記本支架壓鑄件生產廠家 2025-12-21

- 廣東原裝進口HUCK99-6001鉚槍頭品牌企業 2025-12-21

- 浙江異形復雜金屬粉末注射廠家現貨 2025-12-21

- 壓縮泵價格 2025-12-21

- 南京304內六角螺絲訂做價格 2025-12-21