東莞戶外用品金屬粉末注射報價

金屬粉末注射成型技術具有諸多明顯優勢,使其在眾多制造技術中脫穎而出。首先,該技術可以制造出形狀極為復雜的金屬零件,這是傳統粉末冶金和機械加工方法難以實現的。例如,一些具有內部孔洞、薄壁結構或復雜曲面的零件,通過MIM技術可以輕松成型,很大減少了后續的加工工序和成本。其次,MIM技術能夠實現零件的高精度成型,尺寸精度可達±0.1%-±0.3%,表面粗糙度低,減少了后續的磨削、拋光等精加工工序,提高了生產效率和產品質量。此外,該技術適合大批量生產,能夠明顯降低單個零件的生產成本。而且,MIM技術可以使用多種金屬材料,包括不銹鋼、鐵基合金、鎳基合金、鈦合金等,滿足不同領域對零件材料性能的要求。這些優勢使得MIM技術在市場競爭中具有獨特的魅力,為企業提供了更高效、更經濟的制造解決方案。針對戶外 LED 顯示屏需求,澤信金屬粉末注射技術生產的箱體,防護等級達 IP65 可抵御風雨侵蝕。東莞戶外用品金屬粉末注射報價

MIM技術兼容多種金屬材料體系,涵蓋鐵基、鎳基、鈷基合金以及鈦合金、不銹鋼等,能夠根據應用場景定制材料性能。例如,在消費電子領域,316L不銹鋼通過MIM成型后,經固溶處理和時效強化,抗拉強度可達800MPa,耐腐蝕性滿足鹽霧測試1000小時無銹蝕,適用于手機轉軸、智能手表表殼等高頻使用部件;在汽車工業中,低合金鋼(如4140鋼)經MIM制造的傳動齒輪,通過滲碳淬火處理,表面硬度可達HRC58-62,心部韌性保持良好,滿足20萬次疲勞測試需求。此外,MIM支持材料成分的精確調控,如添加0.1%-0.5%的鉬元素可提升不銹鋼的高溫穩定性,添加0.05%的硼元素能細化晶粒,提高材料強度。近年來,多材料MIM技術(如金屬-陶瓷復合成型)進一步拓展了應用邊界,例如在發動機閥門中集成耐磨碳化鎢涂層,實現局部區域性能的梯度優化。佛山鎖具金屬粉末注射推薦廠家經金屬粉末注射工藝制造的鎖具,在潮濕環境中,鎖體不易生銹,長久保持開合順暢。

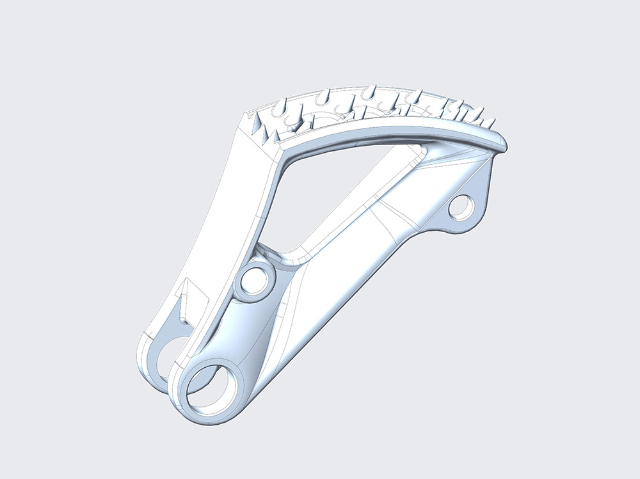

金屬粉末注射成型(MetalInjectionMolding,MIM)是一種將粉末冶金與塑料注射成型技術相結合的近凈成型工藝。其關鍵流程分為四個階段:首先,將微米級金屬粉末(粒徑通常為2-20μm)與熱塑性粘結劑(如聚甲醛、石蠟)按體積比60:40混合,通過密煉機均勻塑化形成喂料;其次,將喂料加熱至150-200℃后注入精密模具型腔,成型出與終產品形狀接近的生坯;隨后,生坯通過溶劑脫脂或催化脫脂去除大部分粘結劑,形成多孔骨架;,在高溫燒結爐(1100-1400℃)中完成致密化,使金屬顆粒通過擴散連接形成全致密零件。該工藝突破了傳統粉末冶金只能制造簡單形狀的限制,可實現內齒、異形槽、薄壁等復雜結構的同步成型,材料利用率高達95%以上,明顯優于機加工(材料去除率常達70%)。

五金工具需兼顧高的強度、耐磨性和耐腐蝕性,MIM技術通過材料體系適配和后處理工藝實現性能定制。例如,在制造鉗口類工具時,采用MIM成型的高碳鋼(如AISI1095)經淬火+低溫回火處理后,硬度可達HRC58-62,滿足剪切8mm鋼絲的需求;而針對海洋環境使用的工具,316L不銹鋼通過MIM成型后,經固溶處理和表面鈍化,鹽霧測試可達2000小時無銹蝕,遠超傳統鍍鉻工藝的500小時標準。對于高頻沖擊工具(如沖擊扳手),鎳基合金(如Inconel718)通過MIM制造后,結合熱等靜壓(HIP)處理,密度提升至99.5%,抗拉強度達1200MPa,沖擊韌性較鍛造件提升20%。此外,MIM支持梯度材料設計,如在鉆頭頭部嵌入硬質合金顆粒,實現切削部與柄部的性能差異化,延長工具使用壽命。MIM技術縮短新產品開發周期,從設計到量產只需4-6周。

MIM技術在轉軸制造中具有諸多明顯優勢。首先是尺寸精度高,能夠制造出形狀復雜、精度要求高的轉軸。例如,在一些高精度的電子設備、醫療器械中使用的轉軸,其尺寸公差可以控制在極小的范圍內,滿足產品對高精度裝配和穩定運行的要求。其次是材料適用性廣,幾乎可以適用于所有種類的金屬粉末,包括不銹鋼、鈦合金、鎳基合金等。這使得制造商可以根據轉軸的不同使用環境和性能要求,選擇合適的金屬材料進行生產。再者,MIM技術可以實現近凈成型,減少了后續的機械加工工序,降低了生產成本和加工周期。同時,該技術生產的轉軸組織均勻、性能優異,具有良好的強度、硬度、耐磨性和耐腐蝕性,能夠保證轉軸在長期使用過程中保持穩定的性能。此外,MIM技術還具有生產自動化程度高、易于實現大規模生產等優點,能夠滿足市場對轉軸產品的大量需求。澤信研發可回收粘結劑體系,推動MIM行業綠色化發展。汕尾LED箱體金屬粉末注射廠家供應

運用金屬粉末注射技術的 LED 箱體,通過薄壁化設計減輕重量,降低安裝與運輸操作難度。東莞戶外用品金屬粉末注射報價

MIM工藝在五金工具領域展現出明顯的環保優勢。首先,其材料利用率超過95%,較傳統鍛造工藝(材料去除率40%-60%)減少60%以上的金屬廢料。例如,制造鉗子時,MIM較沖壓工藝可節省30%的鋼材消耗。其次,MIM支持粉末回收利用,通過篩分和再生處理,回收粉末的性能(如流動性、氧含量)可恢復至新粉的90%以上,降低對原生金屬的依賴。粘結劑脫除階段產生的有機氣體可通過催化燃燒轉化為二氧化碳和水,實現零有害排放。在碳中和背景下,MIM工藝的單位產品碳排放較機加工降低40%,且通過采用綠色電力和再生不銹鋼材料,可進一步將碳足跡減少至傳統工藝的1/4。某歐洲工具品牌通過MIM技術,使其產品線碳強度下降35%,符合歐盟循環經濟行動計劃要求。東莞戶外用品金屬粉末注射報價

- 浙江五金工具金屬粉末注射 2025-12-20

- 惠州五金工具金屬粉末注射銷售廠家 2025-12-20

- 浙江鎖具金屬粉末注射供應商 2025-12-20

- 佛山五金工具金屬粉末注射工廠直銷 2025-12-20

- 廣東轉軸金屬粉末注射廠家現貨 2025-12-20

- 中山五金工具金屬粉末注射公司 2025-12-20

- 韶關自行車變速器金屬粉末注射公司 2025-12-20

- 汕尾戶外用品金屬粉末注射推薦廠家 2025-12-20

- 云浮機械金屬粉末注射加工廠家 2025-12-20

- 清遠金屬粉末注射供應商 2025-12-20

- 踢腳線鋁封 半圓管槽 擠壓異型家具型材 帶筋鋁方管 2025-12-20

- 東莞砂紙市場報價 2025-12-20

- 南通蝸輪碳鋼閥門訂購 2025-12-20

- 浩博特四線紅外感應探頭 2025-12-20

- 廣州平面磨CBN砂輪供貨商 2025-12-20

- 佛山單組份膠槍價格 2025-12-20

- 上海來樣定制五金商家 2025-12-20

- 河北上耐防腐管件生產 2025-12-20

- 不銹鋼SUS321H三通定做 2025-12-20

- 吉林緊固件鍛壓廠家 2025-12-20