梅州自行車變速器金屬粉末注射加工

金屬粉末注射加工在發(fā)展過程中面臨著一些技術(shù)挑戰(zhàn)。一方面,原材料成本較高,高性能的金屬粉末和質(zhì)量的粘結(jié)劑價格不菲,增加了產(chǎn)品的制造成本。另一方面,脫脂和燒結(jié)過程容易出現(xiàn)缺陷,如脫脂不完全會導(dǎo)致燒結(jié)時零件鼓泡、變形,燒結(jié)溫度和時間控制不當(dāng)會引起零件晶粒粗大、性能下降等問題。此外,模具的設(shè)計和制造難度較大,對于復(fù)雜形狀的零件,模具的開發(fā)成本高、周期長。為應(yīng)對這些挑戰(zhàn),科研人員不斷研發(fā)新型的金屬粉末和粘結(jié)劑,以降低成本并提高性能。優(yōu)化脫脂和燒結(jié)工藝,通過精確控制工藝參數(shù),減少缺陷的產(chǎn)生。同時,利用先進的計算機輔助設(shè)計和制造技術(shù),提高模具的設(shè)計和制造水平,縮短開發(fā)周期。金屬粉末注射成型工藝,突破傳統(tǒng)加工對形狀的限制瓶頸。梅州自行車變速器金屬粉末注射加工

注射成型階段需精確控制工藝參數(shù)以實現(xiàn)模腔的完全填充與生坯的均勻收縮。模具溫度通常保持在40-80℃,以防止喂料過早凝固;注射壓力為100-200MPa,確保喂料充分填充微小特征;保壓時間根據(jù)零件壁厚調(diào)整(0.5-5秒),以減少縮孔缺陷。例如,某企業(yè)通過優(yōu)化模具流道設(shè)計,將手機卡托的成型周期從120秒縮短至80秒,同時將廢品率從12%降至3%。脫脂是MIM工藝中風(fēng)險比較高的環(huán)節(jié),其目的是完全去除粘結(jié)劑而不破壞生坯結(jié)構(gòu)。當(dāng)前主流方法包括熱脫脂(在惰性氣體或真空環(huán)境中逐步升溫至400-600℃,使粘結(jié)劑分解揮發(fā))和溶劑脫脂(將生坯浸泡在三氯乙烯或正庚烷中,溶解部分粘結(jié)劑后進行熱脫脂)。熱脫脂雖效率較低(需10-20小時),但適用性廣;溶劑脫脂可縮短脫脂時間至2-5小時,但需處理有毒溶劑,且對粉末裝載量(通常<62%)限制較大。某醫(yī)療企業(yè)采用催化脫脂技術(shù)(在硝酸氣氛中30分鐘內(nèi)去除90%粘結(jié)劑),將骨科植入物生坯的脫脂時間從24小時壓縮至2小時,同時將變形率從5%降低至0.5%。韶關(guān)自行車變速器金屬粉末注射MIM技術(shù)融合粉末冶金與注塑工藝,實現(xiàn)高精度、高復(fù)雜度金屬零件成型。

醫(yī)療器械對轉(zhuǎn)軸的生物相容性、耐腐蝕性提出極高要求。MIM工藝通過采用316L不銹鋼、鈦合金(Ti-6Al-4V)等醫(yī)用級材料,結(jié)合無氧燒結(jié)技術(shù),使零件表面氧化層厚度≤0.5μm,滿足ISO10993生物安全性標(biāo)準(zhǔn)。例如,在手術(shù)機器人關(guān)節(jié)轉(zhuǎn)軸制造中,MIM工藝實現(xiàn)了0.3mm半徑圓角的精細成型,避免應(yīng)力集中導(dǎo)致的疲勞斷裂。同時,通過優(yōu)化粘結(jié)劑脫除工藝(如催化脫脂),將燒結(jié)后零件的碳含量控制在0.03%以下,防止腐蝕敏感性的增加。此類轉(zhuǎn)軸已通過FDA510(k)認證,廣泛應(yīng)用于內(nèi)窺鏡、植入式器械等高級醫(yī)療設(shè)備。

金屬粉末注射加工的工藝流程嚴(yán)謹且環(huán)環(huán)相扣。首先是喂料制備,要精心挑選金屬粉末,確保其粒度分布均勻、純度高,同時選擇合適的粘結(jié)劑,將兩者在特定設(shè)備中混合并加熱,使粘結(jié)劑充分包裹金屬粉末,形成均勻穩(wěn)定的喂料。接著是注射成型,將喂料加入注射成型機料筒,加熱至適宜溫度使其具有良好的流動性,通過螺桿的旋轉(zhuǎn)和加壓,將喂料準(zhǔn)確注入模具型腔。冷卻后開模取出生坯。然后進入脫脂環(huán)節(jié),目的是去除生坯中的粘結(jié)劑,常用方法有熱脫脂、溶劑脫脂和催化脫脂等,需嚴(yán)格控制溫度、時間和氣氛等參數(shù),防止生坯變形或開裂。是燒結(jié),將脫脂后的坯件置于高溫?zé)Y(jié)爐中,使金屬粉末顆粒之間發(fā)生擴散、結(jié)合,形成致密的金屬零件,同時提高其力學(xué)性能和物理性能。MIM技術(shù)縮短新產(chǎn)品開發(fā)周期,從設(shè)計到量產(chǎn)只需4-6周。

醫(yī)療器械對材料的生物相容性、尺寸精度和表面質(zhì)量要求嚴(yán)苛,MIM技術(shù)成為手術(shù)器械、植入物等高級產(chǎn)品的關(guān)鍵制造方案。在微創(chuàng)手術(shù)領(lǐng)域,MIM制造的腹腔鏡抓鉗齒部厚度只0.2mm,卻能承受10N的夾持力而不變形,通過優(yōu)化粉末純度(氧含量<50ppm)和燒結(jié)氣氛(真空度<10?3Pa),使材料耐腐蝕性滿足ASTMF86標(biāo)準(zhǔn),可重復(fù)滅菌500次以上。在骨科植入物中,MIM鈦合金(Ti6Al4V)髖關(guān)節(jié)杯通過多孔結(jié)構(gòu)(孔徑200-500μm,孔隙率60%-80%)設(shè)計,促進骨細胞長入,實現(xiàn)生物固定,較傳統(tǒng)光滑表面植入物的松動率降低70%。牙科領(lǐng)域,MIM制造的種植體基臺將傳統(tǒng)工藝需分步加工的螺紋、抗旋轉(zhuǎn)槽和連接接口整合為單一零件,同軸度誤差<0.01mm,確保與種植體的精細配合。此外,MIM支持放射性標(biāo)記材料(如鈷基合金)的成型,用于制造tumor介入醫(yī)療中的微型栓塞彈簧圈,直徑只0.1mm,卻能精細堵塞血管分支。MIM技術(shù)助力電動工具輕量化,零件重量減輕40%,壽命延長50%。東莞轉(zhuǎn)軸金屬粉末注射報價

先進金屬粉末注射設(shè)備,保障不銹鋼零部件成型精度達標(biāo)。梅州自行車變速器金屬粉末注射加工

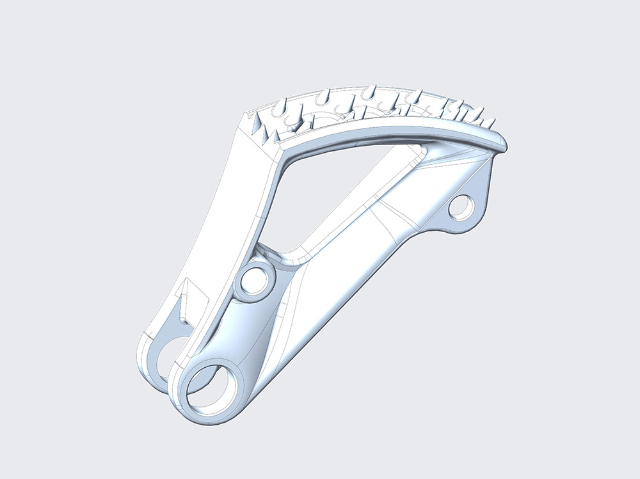

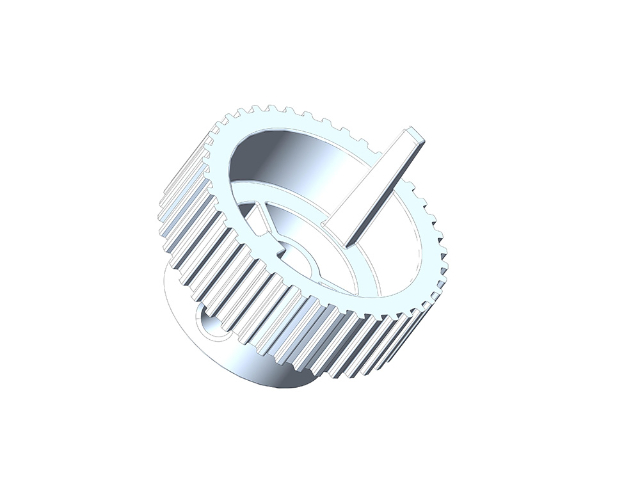

金屬粉末注射成型(MIM)是一種將粉末冶金與塑料注射成型技術(shù)深度融合的近凈成型工藝,尤其適用于五金工具領(lǐng)域復(fù)雜結(jié)構(gòu)件的高效制造。其關(guān)鍵流程包括:將微米級金屬粉末(粒徑2-20μm)與熱塑性粘結(jié)劑(如聚甲醛、石蠟)按比例混合,通過密煉機制成均勻喂料;隨后將喂料加熱至150-200℃后注入高精度模具,成型出與終產(chǎn)品形狀接近的生坯;再通過溶劑脫脂或催化脫脂去除粘結(jié)劑,形成多孔骨架;終在高溫?zé)Y(jié)爐(1100-1400℃)中完成致密化,獲得全致密金屬零件。相較于傳統(tǒng)五金工具制造工藝(如鍛造、機加工),MIM技術(shù)突破了復(fù)雜結(jié)構(gòu)成型的限制,可一次性實現(xiàn)內(nèi)螺紋、異形孔、薄壁等特征的同步成型,材料利用率高達95%以上,明顯減少廢料產(chǎn)生。例如,制造活動扳手頭部時,MIM能將傳統(tǒng)工藝需分步加工的齒輪齒條、定位銷孔等結(jié)構(gòu)整合為單一零件,生產(chǎn)效率提升3倍以上。梅州自行車變速器金屬粉末注射加工

- 浙江五金工具金屬粉末注射 2025-12-20

- 浙江鎖具金屬粉末注射供應(yīng)商 2025-12-20

- 佛山五金工具金屬粉末注射工廠直銷 2025-12-20

- 廣東轉(zhuǎn)軸金屬粉末注射廠家現(xiàn)貨 2025-12-20

- 韶關(guān)自行車變速器金屬粉末注射公司 2025-12-20

- 汕尾戶外用品金屬粉末注射推薦廠家 2025-12-20

- 云浮機械金屬粉末注射加工廠家 2025-12-20

- 清遠金屬粉末注射供應(yīng)商 2025-12-20

- 佛山戶外用品金屬粉末注射公司 2025-12-20

- 江蘇機械金屬粉末注射加工廠家 2025-12-20

- 浩博特四線紅外感應(yīng)探頭 2025-12-20

- 佛山單組份膠槍價格 2025-12-20

- 河北上耐防腐管件生產(chǎn) 2025-12-20

- 不銹鋼SUS321H三通定做 2025-12-20

- 吉林緊固件鍛壓廠家 2025-12-20

- 濟南日東工器日東工具經(jīng)銷 2025-12-20

- 山東智能手表局部鍍加工服務(wù) 2025-12-20

- 安徽化工螺母源頭 2025-12-20

- 雙相鋼焊材銷售廠家 2025-12-20

- 浙江電箱電柜定制五金廠家 2025-12-20