使用涂裝生產線歡迎選購

在環保政策日益嚴格的當下,環保高效型噴漆涂裝生產線為工程機械企業提供綠色生產方案。生產線采用全封閉負壓噴房,搭配干式過濾與沸石轉輪吸附系統,漆霧過濾效率達99%,有機廢氣處理效率超95%,排放指標優于國家標準。涂料方面,主推高固體分涂料與水性涂料,從源頭減少VOCs排放。烘干環節采用蓄熱式燃燒技術(RTO),熱能回收率高達85%,同時配備余熱回收裝置,用于前處理槽液預熱,綜合能耗降低30%。該生產線既滿足環保合規要求,又能幫助企業降低運營成本,適用于各類工程機械制造場景。噴粉涂裝生產線通過靜電吸附粉末,經高溫固化形成涂層,高效完成工件表面防護與裝飾。使用涂裝生產線歡迎選購

新一代噴粉涂裝生產線深度融合自動化與數字化技術,開啟工業涂裝新時代。全線配備PLC控制系統,通過預設程序自動完成各工序銜接;噴粉環節搭載AI視覺識別系統,可實時掃描工件輪廓,智能規劃噴涂路徑;設備運行數據通過MES系統上傳云端,管理者可通過手機端查看生產進度、能耗數據及設備故障預警。在涂層效果上,可實現高光、啞光、砂紋等多種表面效果,滿足不同客戶的個性化需求。此外,生產線預留智能升級接口,便于未來接入機器人噴涂、5G遠程控制等前沿技術,持續賦能企業智能制造轉型。使用涂裝生產線歡迎選購集成粉塵過濾與廢氣處理,符合環保標準,作業環境安全無粉塵污染。

每周對供漆系統進行深度維護,能及時發現并解決潛在問題。首先拆卸供漆管道的過濾器,***內部積聚的漆皮、顆粒等雜質,仔細檢查濾網是否存在破損,一旦發現破損需立即更換,避免未過濾的雜質進入噴槍影響噴涂效果。對供漆泵進行***檢測,聽其運行聲音判斷是否存在異常振動或噪音,拆開泵體檢查內部密封件磨損情況,及時補充或更換潤滑油脂,確保泵體運行順暢。檢查攪拌器的攪拌效果,若涂料出現分層或沉淀現象,需調整攪拌器轉速或檢修設備。同時,對儲漆罐的攪拌槳葉進行清潔,防止涂料結塊影響攪拌均勻性。每周的深度維護可有效預防供漆系統故障,保證涂料供應的穩定性和均勻性。

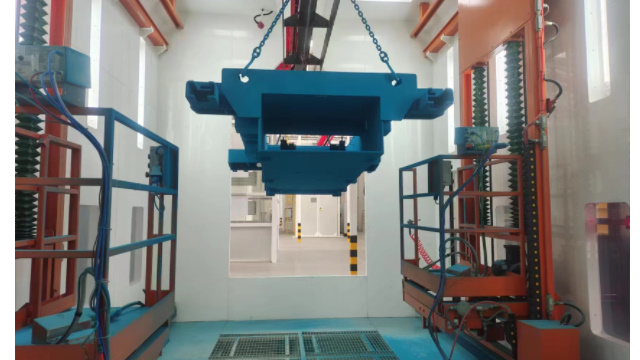

針對挖掘機履帶底盤、起重機主梁等大型工程機械構件,大型構件**噴漆涂裝生產線優化設計。生產線采用超大型噴涂室,可容納**長25米、**重50噸的工件。噴涂設備配備大功率高壓無氣噴涂機,單***出漆量達15L/min,確保大面積快速上漆。烘干系統采用移動式熱風爐,可跟隨工件移動進行分段加熱,溫度均勻性控制在±3℃,避免因構件過大導致的加熱不均問題。輸送系統采用重型地軌車,承重能力強且運行平穩。該生產線大幅提升大型構件的涂裝效率與質量,減少因構件尺寸帶來的涂裝難題。防爆設計的噴粉設備組,配粉塵濃度監測,保障易燃易爆環境作業安全。

每周需對噴漆機器人進行深度維護,***排查設備隱患。首先,對機器人的傳動系統進行細致檢修,包括同步帶、齒輪箱等部件。檢查同步帶的磨損情況,查看表面是否有裂紋、老化跡象,測量其張緊度是否符合標準,必要時進行調整或更換;打開齒輪箱,檢查潤滑油的清潔度與油質,若潤滑油出現乳化、發黑現象,需徹底更換,并清洗齒輪箱內部。針對噴槍系統,拆卸***頭、針閥等組件,使用**工具和清洗劑進行超聲波清洗,去除內部頑固漆垢,檢查針閥的密封性,若存在泄漏需及時更換密封件。對機器人的傳感器進行校準,如碰撞傳感器、位置傳感器等,確保其感應精細,避免因傳感器誤差導致機器人碰撞或噴涂位置偏移。每周的深度維護能有效降低設備故障率,延長關鍵部件使用壽命。模塊化生產線可按需增減工序,適配不同產能,方便企業后期改造升級。使用涂裝生產線歡迎選購

模塊化設計可按需調整工序,適配不同產能,后期升級改造便捷,靈活性強。使用涂裝生產線歡迎選購

噴粉涂裝生產線通過多重途徑降低企業生產成本。一方面,粉末涂料的高回收率與零溶劑使用,大幅減少了涂料損耗與原料采購成本;另一方面,自動化生產模式減少了人工操作環節,降低人力成本與勞動強度。此外,生產線的節能設計也不容忽視,例如余熱回收技術將固化爐排出的高溫氣體二次利用,用于前處理工件的預烘干,節能效率可達30%以上;智能溫控系統精細控制固化爐溫度,避免能源浪費。長期來看,噴粉生產線憑借高效的資源利用與較低的運營成本,為企業創造***的經濟效益。使用涂裝生產線歡迎選購

- 江蘇通用拋丸機設備廠家 2025-12-20

- 加工涂裝生產線市場價 2025-12-20

- 浙江通用拋丸機拆裝 2025-12-20

- 山東直銷拋丸機電話 2025-12-20

- 重慶涂裝生產線答疑解惑 2025-12-20

- 安裝噴砂房一般多少錢 2025-12-20

- 廣西大型拋丸機廠家電話 2025-12-20

- 上海涂裝生產線 2025-12-20

- 自動環保設備售后服務 2025-12-20

- 附近哪里有噴砂房拆裝 2025-12-20

- 北京氣釘軸氣脹軸定做價格 2025-12-20

- 上海輸送線廠家直銷 2025-12-20

- 唐山pp噴淋塔廢氣處理 2025-12-20

- 蘇州彈簧拉力試驗機售價 2025-12-20

- 徐匯區便宜的氣動元件銷售廠家 2025-12-20

- 湖南YS12多功能貼片機供應商 2025-12-20

- 安徽液壓高速分散機 2025-12-20

- 上海密封環定制 2025-12-20

- 深圳全自動離線PCBA清洗機通用結構件 2025-12-20

- 沈陽大理石的PocketNC 2025-12-20