使用涂裝生產線型號

輸送系統承擔工件傳輸重任,每日需檢查鏈條、皮帶的張緊度,防止打滑或斷裂;清理輸送軌道上的粉末、油污等雜物,確保運行順暢。每周檢查驅動電機、減速機的運行噪音與溫升,補充潤滑油脂;檢測光電傳感器的感應靈敏度,及時校準位置。每月拆卸鏈條進行超聲波清洗,涂抹**高溫潤滑脂;檢查軌道接頭處的平整度,修復磨損凹陷。每季度對輸送系統進行***調試,更換磨損嚴重的鏈輪、托輥,調整傳動系統的同心度,通過定期維護,可將輸送系統故障率降低60%以上,保障生產線連續穩定運行。粉末噴涂生產線通過靜電吸附與高溫固化,形成耐磨涂層,適用于五金制品。使用涂裝生產線型號

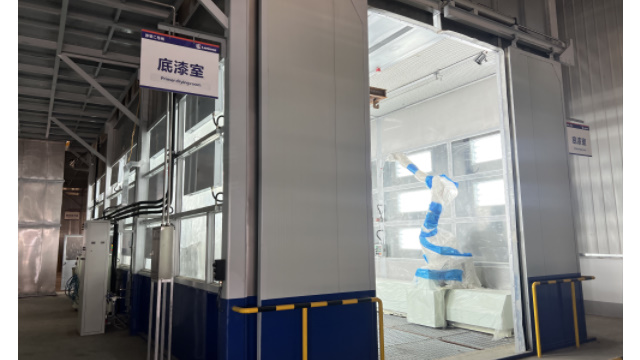

針對挖掘機履帶底盤、起重機主梁等大型工程機械構件,大型構件**噴漆涂裝生產線優化設計。生產線采用超大型噴涂室,可容納**長25米、**重50噸的工件。噴涂設備配備大功率高壓無氣噴涂機,單***出漆量達15L/min,確保大面積快速上漆。烘干系統采用移動式熱風爐,可跟隨工件移動進行分段加熱,溫度均勻性控制在±3℃,避免因構件過大導致的加熱不均問題。輸送系統采用重型地軌車,承重能力強且運行平穩。該生產線大幅提升大型構件的涂裝效率與質量,減少因構件尺寸帶來的涂裝難題。上海什么是涂裝生產線模塊化設計可按需調整工序,適配不同產能,后期升級改造便捷,靈活性強。

家電行業對產品外觀與品質要求極高,噴粉涂裝生產線為此量身定制解決方案。針對冰箱面板、空調外殼等大型平板工件,采用平面往復噴涂機,配合超大尺寸噴粉室,實現高效均勻噴涂;為滿足家電多樣化的色彩需求,配備智能換粉系統,可在10分鐘內完成不同顏色粉末的切換;固化爐采用熱風循環+紅外輻射的復合加熱方式,確保涂層平整光滑,光澤度達90%以上。生產線還引入視覺檢測機器人,利用AI算法識別涂層表面的微小瑕疵,不良品檢出率高達99.9%,為家電產品打造完美的外觀質感。

噴粉涂裝生產線以其嚴謹的工藝流程與創新設計,重新定義工業涂裝標準。工件首先進入預脫脂槽,強力清洗劑快速分解油污;經水洗后,進入磷化池形成致密防護膜;干燥后進入噴粉區,粉末在電場力作用下定向吸附,形成均勻涂層;***在固化爐內,粉末分子發生交聯反應,轉化為堅韌的高分子膜。值得一提的是,該生產線采用余熱回收技術,將固化爐排出的高溫氣體二次利用,用于前處理工件的預烘干,節能效率達30%以上。從工藝到環保,從效率到品質,噴粉涂裝生產線為企業構建起綠色、高效的現代化涂裝體系。數字孿生技術賦能的生產線,優化參數提升穩定性,保障涂裝質量與合格率。

針對部分不耐高溫的工程機械塑料部件、橡膠密封件等,低溫固化型噴漆涂裝生產線應運而生。該生產線采用低溫固化涂料,搭配特殊的低溫烘干工藝,烘干溫度控制在60-80℃,既能保證涂層充分固化,又不會對不耐高溫的材料造成損害。噴涂系統采用低壓力、高霧化的噴涂方式,確保涂料均勻附著。前處理工序也進行相應調整,采用溫和的清洗與活化工藝,增強涂層與特殊材料的結合力。經該生產線處理的部件,涂層性能穩定,有效解決了特殊材料的涂裝難題,擴大了生產線的適用范圍。集成廢氣處理的環保生產線,過濾回收粉塵,滿足環保排放要求。山東涂裝生產線市面價

防爆設計 + 氣體監測,保障易燃易爆環境安全,同時集成廢氣處理實現達標排放。使用涂裝生產線型號

對于追求***涂裝的企業而言,噴粉涂裝生產線是不可或缺的**設備。其前處理系統采用多級噴淋+表調工藝,能有效提升工件表面活性,增強涂層附著力;噴粉環節配備往復式噴涂機與自動供粉系統,實現連續穩定作業,日均產能可達數千件;烘干固化階段,采用紅外輻射與熱風循環相結合的加熱方式,升溫迅速且溫度場均勻,大幅縮短固化時間。此外,生產線集成智能質檢模塊,通過在線涂層測厚儀與視覺檢測系統,實時監測涂層厚度與外觀質量,不合格產品自動剔除,確保每一件成品都達到國際**的涂裝標準。使用涂裝生產線型號

- 湖南通用拋丸機維保 2025-12-19

- 云南節能拋丸機售后服務 2025-12-19

- 河南涂裝生產線維修 2025-12-19

- 湖南比較好的拋丸機設備 2025-12-19

- 浙江直銷拋丸機廠家直銷 2025-12-19

- 半自動噴砂房性價比 2025-12-19

- 智能噴砂房大概多少錢 2025-12-19

- 常見環保設備耗材 2025-12-19

- 云南拋丸機什么價格 2025-12-19

- 河北一體化涂裝生產線 2025-12-19

- 廣西逆止閥 2025-12-19

- 四川化妝品注射水設備公司 2025-12-19

- 福建鋁合金壓鑄模具操作 2025-12-19

- 寧夏節能油壓機報價 2025-12-19

- 北京過濾除菌五恒系統和空調的區別 2025-12-19

- 浙江靜音空壓機廠商 2025-12-19

- 江蘇薄膜熱熔膠復合機采購平臺 2025-12-19

- 金華燃氣控制閥維修便宜 2025-12-19

- 安徽輕型氣脹軸費用 2025-12-19

- 寧波艙蓋油馬達 2025-12-19