吉林工業互感器鐵芯廠家現貨

互感器鐵芯的渦流損耗分離測試。采用愛潑斯坦方圈法,在50Hz和400Hz下分別測量鐵損,通過公式分離渦流損耗(與頻率平方成正比)和磁滯損耗(與頻率成正比)。渦流損耗占比應≤40%(50Hz時),過高說明硅鋼片絕緣不良或厚度超標,需返工處理。互感器鐵芯的安裝扭矩測試。對固定鐵芯的螺栓施加規定扭矩(如M8螺栓扭矩15N?m),用扭矩扳手測量,偏差≤±10%。扭矩不足會導致振動松動,過大會使鐵芯變形(變形量≤)。測試后檢查鐵芯垂直度(偏差≤),確保安裝精度。 互感器鐵芯的設計需符合安全標準!吉林工業互感器鐵芯廠家現貨

互感器鐵芯的退磁曲線測試。從飽和狀態開始,逐步降低磁場強度,測量剩余磁通密度隨磁場強度的變化曲線,退磁因子(Hc)應≤10A/m(計量用)或≤50A/m(保護用)。退磁曲線的斜率反映鐵芯的抗磁化能力,斜率越大,退磁越容易,剩磁越小。通過退磁曲線可評估鐵芯的磁穩定性,指導退磁工藝參數設置。互感器鐵芯的包裝緩沖材料選擇。采用EPE珍珠棉(厚度20mm,密度30kg/m3),將鐵芯完全包裹,緩沖系數≤3,在落高度1m時沖擊力≤500N。包裝外箱采用五層瓦楞紙(耐破強度≥1500kPa),內部用紙板分隔,避免多件鐵芯相互碰撞。包裝需標注“向上”“輕放”等標識,堆疊高度≤3層,防止壓損。采用五層瓦楞紙(耐破強度≥1500kPa)。中國澳門車載互感器鐵芯廠家現貨互感器鐵芯的氣隙大小會改變線性度?

互感器鐵芯的密封膠固化測試。密封膠(硅橡膠)在25℃、50%RH環境下固化24小時,邵氏硬度應達40±5,拉伸強度≥2MPa,斷裂伸長率≥200%。固化后進行浸水測試(24小時),體積變化率≤5%,確保長期密封效果(防水等級IP67)。互感器鐵芯的頻率響應分析。在10Hz-1MHz頻率范圍內,測量鐵芯的傳遞函數(輸出電壓/輸入電壓),共振峰幅值應≤20dB,帶寬內衰減≤3dB。頻率響應異常(如共振峰偏移)可能是鐵芯松動或絕緣老化,需解體檢查。

互感器鐵芯的沖擊韌性測試。采用夏比V型缺口沖擊試驗,在25℃下,硅鋼片沖擊韌性應≥15J/cm2,鐵鎳合金應≥20J/cm2,確保鐵芯在安裝和運輸過程中受沖擊時不脆斷(斷裂面纖維率≥50%)。互感器鐵芯的全項型式試驗項目。包括:誤差測試(20%-120%額定負載)、溫升測試(額定電流下4小時)、絕緣測試(工頻耐壓、局部放電)、機械測試(振動、沖擊、扭矩)、環境測試(高低溫、鹽霧、濕熱)、磁性能測試(鐵損、磁導率、剩磁)。型式試驗每3年進行一次,確保產品一致性(偏差≤1%)。= 互感器鐵芯的磁隔離可減少外界干擾!

低溫互感器鐵芯的材料韌性需特殊。在-50℃環境中使用的互感器,選用鎳含量36%的鐵鎳合金鐵芯,其沖擊韌性≥15J/cm2(-60℃測試),避免低溫脆斷。疊片間粘結劑采用低溫環氧膠(玻璃化溫度-60℃),在-50℃時剪切強度保持≥6MPa。鐵芯與外殼之間填充聚氨酯發泡(密度40kg/m3),既保溫又緩沖,使低溫下誤差變化≤。需通過100次冷熱循環(-50℃至25℃)測試,鐵芯無裂紋,性能穩定。互感器鐵芯的絕緣紙包扎工藝規范。采用厚電纜紙,每層重疊50%,包扎層數根據電壓等級確定(10kV級≥8層),總厚度≥,擊穿電壓≥10kV。包扎時張力把控在5-8N,確保緊密無褶皺,兩端用棉線綁扎(間距10mm),防止松散。干燥處理(80℃,4小時)后,絕緣紙含水量≤,介損因數≤。包扎質量需通過局部放電測試驗證,在倍額定電壓下,放電量≤3pC。 互感器鐵芯的連接部位需低接觸電阻;湖北交通運輸互感器鐵芯均價

互感器鐵芯的磁飽和點需高于額定值;吉林工業互感器鐵芯廠家現貨

潮濕環境用互感器鐵芯的防霉處理。鐵芯表面噴涂防霉漆(含有機錫化合物),通過GB/T霉菌測試(28天),霉菌生長等級≤1級(幾乎無生長)。絕緣材料選用防霉型環氧膠,在相對濕度95%環境中放置6個月,無霉斑產生。存儲環境需通風(換氣次數≥2次/小時),配備濕度把控器(維持濕度≤60%),防止霉菌滋生影響絕緣性能(絕緣電阻保持≥100MΩ)。互感器鐵芯的沖壓毛刺對性能的影響及把控。毛刺高度超過會導致片間短路,渦流損耗增加15%以上,因此沖壓模具刃口需每5萬次研磨一次,確保毛刺高度≤。沖壓后采用滾筒去毛刺工藝(磨料粒度200目),處理時間15分鐘,使邊緣粗糙度Ra≤μm。去毛刺后需用壓縮空氣()吹掃,去除殘留磨料,避免裝配時劃傷絕緣涂層。 吉林工業互感器鐵芯廠家現貨

- 貴州環形互感器鐵芯電話 2025-12-20

- 北京工業互感器鐵芯價格 2025-12-20

- 貴州車載變壓器鐵芯哪家好 2025-12-20

- 甘肅新能源汽車互感器鐵芯價格 2025-12-20

- 重慶矩型互感器鐵芯廠家 2025-12-20

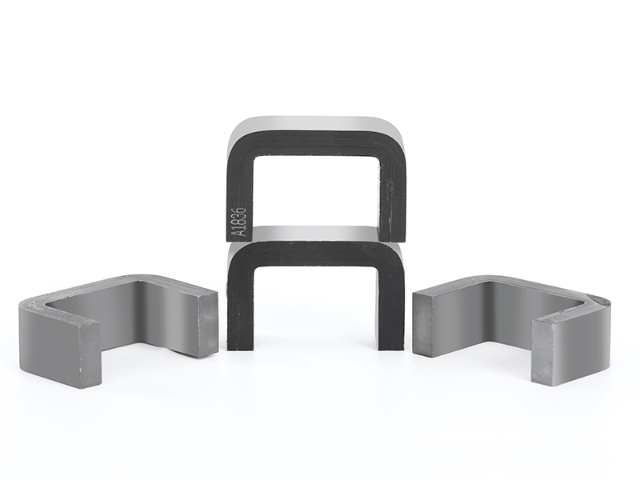

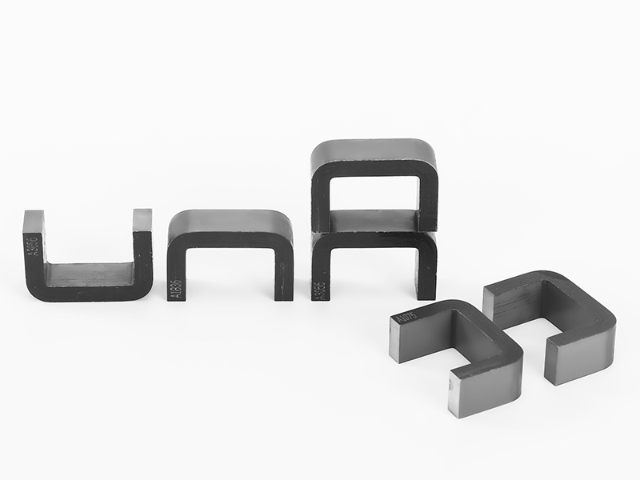

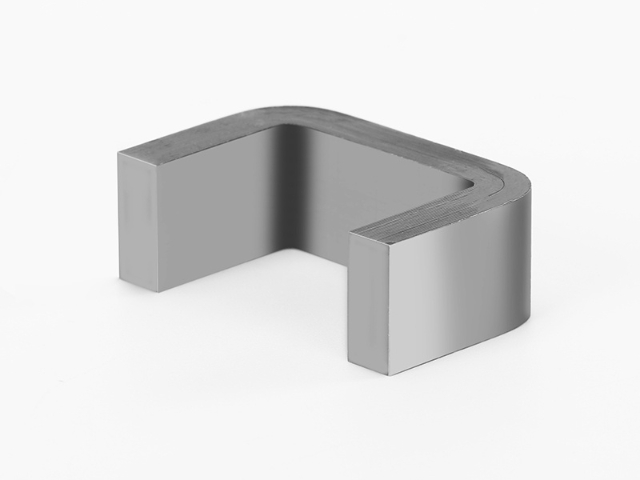

- UI型環型切氣隙車載傳感器鐵芯 2025-12-19

- 廣西定制互感器鐵芯供應商 2025-12-19

- 中國澳門互感器鐵芯廠家 2025-12-19

- 河南工業互感器鐵芯生產企業 2025-12-19

- 電抗器車載傳感器鐵芯廠家 2025-12-19

- 濟南日東工器日東工具經銷 2025-12-20

- 山東智能手表局部鍍加工服務 2025-12-20

- 浙江電箱電柜定制五金廠家 2025-12-20

- 山東磨加工主動測量系統 2025-12-20

- 江蘇ANSIB18.3美制內六角螺釘定制非標件 2025-12-20

- 浙江3-1/2寸彎頭廠家推薦 2025-12-20

- 舟山硬質合金絲錐銷售 2025-12-20

- 江蘇陶瓷電鍍服務 2025-12-20

- 成都砂輪片 2025-12-20

- 貴州環形互感器鐵芯電話 2025-12-20