天津定制逆變器生產企業

逆變器鐵芯的聚酰亞胺薄膜新應用可提升高溫絕緣性能。并且也是采用厚雙向拉伸聚酰亞胺薄膜(耐溫等級C級,220℃),替代傳統電纜紙,半疊包6層,總絕緣厚度,擊穿電壓≥60kV/mm,比電纜紙提升2倍。薄膜表面涂覆納米二氧化硅(粒徑20nm),增強與環氧膠的粘結力(剪切強度≥5MPa),避免高溫下脫層。在180℃高溫逆變器中應用,聚酰亞胺薄膜絕緣的鐵芯連續運行5000小時,介損因數≤,絕緣電阻≥200MΩ,比電纜紙絕緣的鐵芯壽命延長3倍。 逆變器鐵芯的重量占比因功率不同而異;天津定制逆變器生產企業

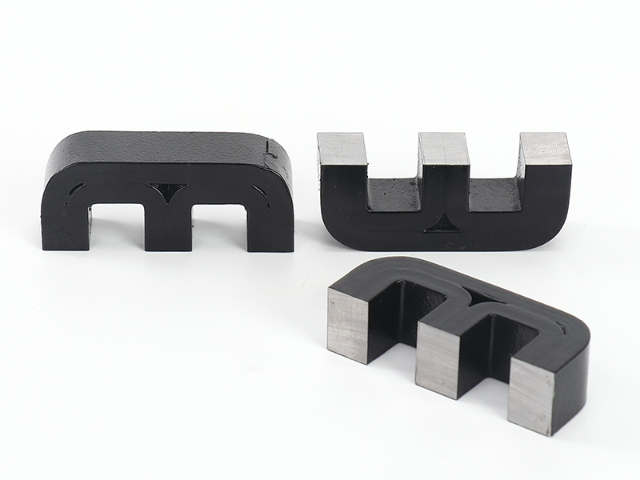

車載逆變器鐵芯需平衡低溫適應性與高頻性能,材料與結構設計需雙重優化。采用鎳含量49%的鐵鎳合金片(厚度),在-30℃低溫環境中,沖擊韌性仍保持18J/cm2,遠高于普通硅鋼片的5J/cm2,避免低溫脆斷。鐵芯設計為環形薄型結構(外徑80mm,內徑40mm,厚度15mm),適配車載狹小空間,同時減少高頻渦流路徑,在10kHz頻率下渦流損耗比EI型鐵芯低35%。疊片間用低溫環氧膠(玻璃化溫度-40℃)粘合,膠層厚度10μm,在-30℃時剪切強度≥5MPa,確保疊片緊密。裝配時,鐵芯與殼體之間墊5mm厚減震墊(阻尼系數),減少車輛顛簸對鐵芯的影響,在振幅、頻率20Hz的振動測試中,電感變化率≤。在車載12V轉220V逆變器中應用,輸出功率1kW時,鐵芯溫升≤40K,滿足車載用電設備需求。 湖北工業逆變器逆變器鐵芯的渦流損耗需控制在設計限值內;

工業逆變器鐵芯的耐油污設計,需針對車間油污環境優化表面處理與結構。硅鋼片表面采用氟碳樹脂涂層,通過靜電噴涂工藝形成,厚度25μm±2μm,涂層接觸角達115°,具有強憎油性,油污附著量比普通環氧涂層減少70%。鐵芯整體封裝在鋁合金外殼內,外殼與鐵芯之間預留8mm寬氣道,氣道內設置導流板,引導空氣流動帶走熱量,同時防止油污在鐵芯表面堆積,氣道風速≥,額定負載下溫升≤45K。夾件螺栓頭部加裝橡膠防塵帽(耐油等級ISO18797),螺紋處涂耐油潤滑脂(耐溫150℃),防止油污滲入螺紋影響拆卸。在含5%機械油的車間環境中運行3000小時,鐵芯表面油污可通過擦拭輕松去除,擦拭后絕緣電阻≥100MΩ,鐵損變化率≤5%,適配工業設備長期運行。

逆變器鐵芯的局部放電定位測試,可精細查找絕緣缺陷。采用脈沖電流法結合超聲波定位技術,當局部放電量>10pC時,脈沖電流傳感器記錄放電信號,超聲波傳感器(頻率40kHz)接收放電產生的聲波,通過時差法計算缺陷位置,定位誤差≤5mm。常見缺陷位置包括:鐵芯接縫處(氣隙過大導致放電)、絕緣涂層破損(片間短路放電)、引線根部(電場集中放電)。定位后,針對缺陷類型處理:接縫處重新涂膠密封,涂層破損處補涂絕緣漆,引線根部增加絕緣保護。處理后再次測試,局部放電量≤5pC,確保鐵芯絕緣可靠。 逆變器鐵芯的安裝精度影響運行效率;

水上光伏逆變器鐵芯的防水密封設計,需應對長期潮濕與潛在進水風險。鐵芯外罩采用316L不銹鋼(厚度5mm),焊接處采用激光焊接(功率150W,光斑),焊縫經過氦質譜檢漏(漏率≤1×10??Pa?m3/s),確保殼體密封。鐵芯與殼體之間填充防水導熱硅膠(導熱系數(m?K)),硅膠固化后形成連續密封層,厚度10mm,防止水分滲入鐵芯內部。引線出口處采用玻璃-金屬燒結密封接頭,密封面平整度≤,漏氣率<1×10??Pa?m3/s,絕緣電阻≥1012Ω。在水深1m的模擬環境中浸泡1000小時,鐵芯絕緣電阻≥500MΩ,鐵損無明顯變化,滿足水上光伏逆變器的防水要求。水上光伏逆變器鐵芯的防水密封設計,需應對長期潮濕與潛在進水風險。鐵芯外罩采用316L不銹鋼(厚度5mm),焊接處采用激光焊接(功率150W,光斑),焊縫經過氦質譜檢漏(漏率≤1×10??Pa?m3/s),確保殼體密封。鐵芯與殼體之間填充防水導熱硅膠(導熱系數(m?K)),硅膠固化后形成連續密封層,厚度10mm,防止水分滲入鐵芯內部。引線出口處采用玻璃-金屬燒結密封接頭,密封面平整度≤,漏氣率<1×10??Pa?m3/s,絕緣電阻≥1012Ω。在水深1m的模擬環境中浸泡1000小時,鐵芯絕緣電阻≥500MΩ,鐵損無明顯變化。 逆變器鐵芯的材料密度影響磁性能;廣東車載逆變器廠家

逆變器鐵芯的散熱依賴整機散熱系統;天津定制逆變器生產企業

逆變器鐵芯的運輸溫濕度監控,需記錄全程環境參數。在包裝內放置溫濕度記錄儀(采樣間隔30分鐘),記錄運輸過程中的溫度(-20℃至50℃為合格范圍)與相對濕度(≤85%),若出現超出范圍的情況(如高溫55℃持續2小時),需重新測試鐵芯性能:絕緣電阻≥100MΩ,鐵損變化率≤2%,電感偏差≤1%,合格后方可使用。溫濕度記錄數據需存檔保存,作為質量追溯的依據,若因運輸環境超標導致鐵芯損壞,可以及時排查責任,改進包裝或運輸方式。 天津定制逆變器生產企業

- 貴州環形互感器鐵芯電話 2025-12-20

- 寧夏國內變壓器鐵芯行價 2025-12-20

- 青海交通運輸互感器鐵芯廠家 2025-12-20

- 陜西汽車互感器鐵芯批發 2025-12-20

- 北京工業互感器鐵芯價格 2025-12-20

- 廣西金屬互感器鐵芯廠家 2025-12-20

- 貴州車載變壓器鐵芯哪家好 2025-12-20

- 江蘇定制互感器鐵芯廠家 2025-12-20

- 江西定制逆變器批發商 2025-12-20

- 江西新能源汽車逆變器生產企業 2025-12-20

- 東莞砂紙市場報價 2025-12-20

- 南通蝸輪碳鋼閥門訂購 2025-12-20

- 浩博特四線紅外感應探頭 2025-12-20

- 廣州平面磨CBN砂輪供貨商 2025-12-20

- 佛山單組份膠槍價格 2025-12-20

- 上海來樣定制五金商家 2025-12-20

- 河北上耐防腐管件生產 2025-12-20

- 不銹鋼SUS321H三通定做 2025-12-20

- 吉林緊固件鍛壓廠家 2025-12-20

- 美國威克泰克工裝夾具旋轉缸41-4633-24-PR 2025-12-20