電抗器車載傳感器鐵芯電話

傳感器鐵芯的絕緣電阻測試方法與標準。測試電壓采用 500V 直流,持續 1 分鐘后讀數,絕緣電阻需≥100MΩ,否則視為不合格。測試環境溫度 25℃±5℃,濕度 60%±10%,環境條件變化會影響測試結果,需進行溫度濕度補償。疊片式鐵芯需測試片間絕緣,施加 100V 電壓,片間電阻≥10MΩ,防止片間短路產生渦流。測試前需清潔鐵芯表面,去除油污和雜質,避免接觸不良導致的測試誤差。絕緣電阻測試是鐵芯出廠前的必檢項目,確保使用過程中的電氣安全。 車載傳感器鐵芯的磁路設計需避免飽和現象!電抗器車載傳感器鐵芯電話

傳感器鐵芯的老化問題會隨使用時間逐漸顯現,其磁性能衰退的速度與使用環境和頻率密切相關。長期處于交變磁場中的鐵芯,磁疇結構會逐漸紊亂,導致磁導率每年下降1%-3%,這種衰退在高頻傳感器中更為明顯,例如工作頻率500kHz的鐵芯,5年后磁導率可能下降10%以上。溫度波動是加速老化的重要因素,反復的加熱與冷卻會使鐵芯內部產生熱應力,導致晶粒邊界出現微裂紋,裂紋長度超過時,會增加磁路磁阻。濕度較高的環境中,鐵芯表面若防護不當,會發生氧化銹蝕,銹蝕面積超過5%時,漏磁現象會明顯加劇。為延緩老化,部分傳感器會采用定期退磁處理,退磁時施加反向交變磁場,逐漸降低磁場強度,使磁疇重新排列,可恢復約5%-10%的磁導率。此外,設計時增加鐵芯的厚度冗余也是應對老化的措施,例如將長期使用的鐵芯厚度增加10%,即使出現輕微性能衰退,仍能滿足傳感器的正常工作要求,這些維護和設計策略可有效延長鐵芯的使用壽命。 環型切氣隙變壓器車載傳感器鐵芯車載傳感器鐵芯的封裝需具備防水防塵功能!

傳感器鐵芯在不同行業的應用中呈現出差異化特征,這些差異源于行業對測量精度和環境的特殊要求。汽車行業的ABS傳感器鐵芯需耐受-40℃至150℃的溫度波動,同時具備抗油污能力,因此多采用表面鍍鋅的硅鋼片材質,鍍鋅層厚度達5-10μm,可抵御剎車油和泥水的侵蝕。工業自動化領域的壓力傳感器鐵芯則需應對振動頻率10-2000Hz的工況,其固定結構采用橡膠減震套,套體硬度為ShoreA60度,能吸收90%以上的高頻振動。醫療設備中的血流傳感器鐵芯要求無磁性干擾,通常選用鐵氧體材質,其磁導率較低但穩定性高,可避免對人體磁場產生影響,同時鐵芯表面需經過無菌處理,采用環氧乙烷滅菌,確保符合醫療設備衛生標準。航空航天領域的加速度傳感器鐵芯注重輕量化,多采用薄壁結構,厚度*,材質選用鐵鎳合金,通過減少重量降低飛行器的負載,同時滿足-60℃至200℃的極端溫度要求。智能家居中的門窗傳感器鐵芯則更關注成本控制,多采用普通硅鋼片沖壓而成,尺寸精度控制在±即可,通過簡化工藝降低生產費用,這些行業特性決定了鐵芯在材質、結構和處理工藝上的多樣化選擇。

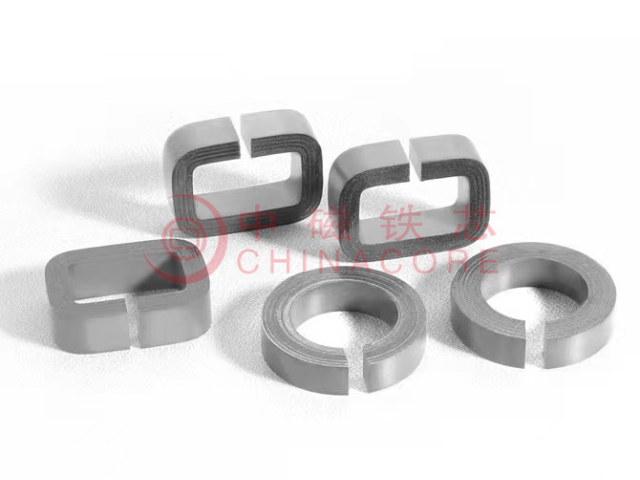

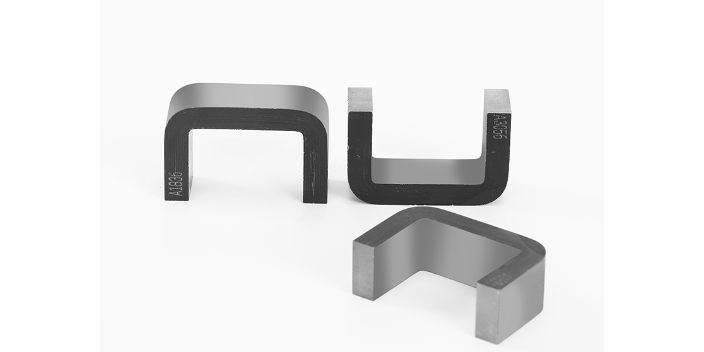

傳感器鐵芯作為電磁傳感器的重點部件,其設計和制造過程需要考慮多種因素。鐵芯的材料選擇是首要任務,常見的材料包括硅鋼、鐵氧體和納米晶合金等。這些材料具有不同的磁導率和矯頑力,適用于不同的應用場景。硅鋼鐵芯因其高磁導率和低損耗,常用于電力變壓器和電機中。鐵氧體鐵芯則因其高頻特性,廣泛應用于通信設備和開關電源中。納米晶合金鐵芯則因其優異的磁性能和機械性能,逐漸在高頻傳感器和精密儀器中得到應用。鐵芯的形狀和尺寸設計也至關重要,常見的形狀有環形、E形和U形等。環形鐵芯因其閉合磁路,磁滯損耗較低,適用于高精度傳感器。E形和U形鐵芯則因其結構簡單,易于制造和安裝,廣泛應用于工業傳感器中。鐵芯的制造工藝包括沖壓、卷繞和燒結等。沖壓工藝適用于硅鋼和鐵氧體鐵芯,可以速度地生產出復雜形狀的鐵芯。卷繞工藝則適用于環形鐵芯,通過將帶狀材料卷繞成環形,可以減小磁滯損耗。燒結工藝則適用于納米晶合金鐵芯,通過高溫燒結,可以提高鐵芯的磁性能和機械性能。鐵芯的表面處理也是制造過程中的重要環節,常見的表面處理方法包括涂覆絕緣層和鍍鎳等。涂覆絕緣層可以防止鐵芯在高溫和高濕環境下發生氧化和腐蝕,延長其使用壽命。 車載傳感器鐵芯的磁性能需通過電磁兼容測試?

傳感器鐵芯的檢測方法涵蓋多個性能維度。磁導率檢測通過將鐵芯置于已知磁場中,測量其感應電動勢,計算得出磁導率數值,該方法能反映鐵芯對磁場的傳導能力。渦流損耗檢測則是在鐵芯上纏繞勵磁線圈,通入交變電流,通過測量功率損耗來評估渦流損耗大小,損耗值過高說明鐵芯的絕緣性能或材料特性存在問題。尺寸檢測借助三坐標測量儀,可精確測量鐵芯的長度、寬度、厚度等參數,確保符合設計要求。金相分析通過顯微鏡觀察鐵芯材料的內部結構,檢查晶粒大小、分布情況及是否存在雜質,評估材料質量。此外,溫度循環測試通過將鐵芯在高低溫環境中反復切換,監測其磁性能的變化,驗證其在溫度波動下的穩定性。 車載燈光傳感器鐵芯需適配車外光照強度檢測;R型交直流鉗表車載傳感器鐵芯

在高溫的發動機艙內,鐵芯需耐受持續的熱量烘烤,材料的耐熱性可保證其磁性能不會因溫度升高出現大幅波動.電抗器車載傳感器鐵芯電話

車載傳感器鐵芯的設計和制造需要綜合考慮多種因素,以確保其在實際應用中的性能。鐵芯的材料選擇是首要任務,常見的材料包括硅鋼、鐵氧體和納米晶合金等。硅鋼鐵芯因其較高的磁導率和較低的能量損耗,廣泛應用于車載電力設備和電機中。鐵極簡的氧體鐵芯則因其在高頻環境下的穩定性,常用于車載通信設備和開關電源。納米晶合金鐵芯因其獨特的磁性能和機械性能,逐漸在車載高頻傳感器和精密儀器中得到應用。鐵芯的形狀設計也是影響其性能的重要因素,常見的形狀有環形、E形和U形等。環形鐵芯因其閉合磁路結構,能夠減少磁滯損耗,適用于對精度要求較高的車載傳感器。E形和U形鐵芯則因其結構簡單,便于制造和安裝,廣泛應用于車載工業傳感器中。鐵芯的制造工藝包括沖壓、卷繞和燒結等。沖壓工藝適用于硅鋼和鐵氧體鐵芯,能夠較快生產出復雜形狀的鐵芯。卷繞工藝則適用于環形鐵芯,通過將帶狀材料卷繞成環形,能夠進一步減小磁滯損耗。燒結工藝則適用于納米晶合金鐵芯,通過高溫燒結,能夠提升鐵芯的磁性能和機械性能。鐵芯的表面處理也是制造過程中的重要環節,常見的處理方法包括涂覆絕緣層和鍍鎳等。涂覆絕緣層能夠防止鐵芯在高溫和高濕環境下發生氧化和腐蝕。 電抗器車載傳感器鐵芯電話

- 貴州環形互感器鐵芯電話 2025-12-20

- 寧夏國內變壓器鐵芯行價 2025-12-20

- 青海交通運輸互感器鐵芯廠家 2025-12-20

- 陜西汽車互感器鐵芯批發 2025-12-20

- 北京工業互感器鐵芯價格 2025-12-20

- 廣西金屬互感器鐵芯廠家 2025-12-20

- 貴州車載變壓器鐵芯哪家好 2025-12-20

- 江蘇定制互感器鐵芯廠家 2025-12-20

- 江西定制逆變器批發商 2025-12-20

- 遼寧矩型互感器鐵芯 2025-12-20

- 東莞砂紙市場報價 2025-12-20

- 南通蝸輪碳鋼閥門訂購 2025-12-20

- 浩博特四線紅外感應探頭 2025-12-20

- 廣州平面磨CBN砂輪供貨商 2025-12-20

- 佛山單組份膠槍價格 2025-12-20

- 上海來樣定制五金商家 2025-12-20

- 河北上耐防腐管件生產 2025-12-20

- 不銹鋼SUS321H三通定做 2025-12-20

- 吉林緊固件鍛壓廠家 2025-12-20

- 美國威克泰克工裝夾具旋轉缸41-4633-24-PR 2025-12-20