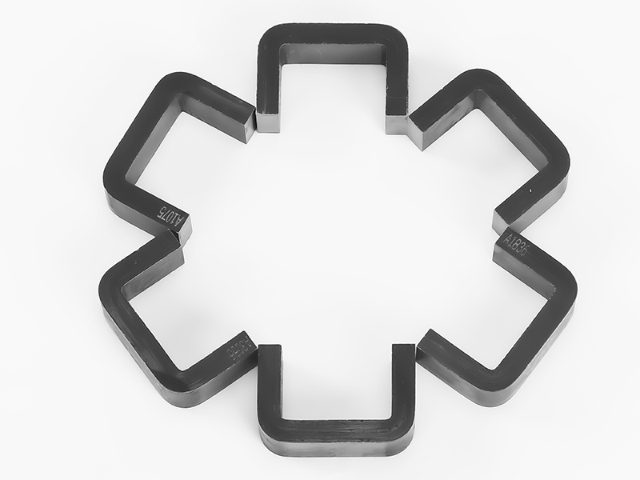

廣西工業互感器鐵芯

互感器鐵芯的退磁曲線測試。從飽和狀態開始,逐步降低磁場強度,測量剩余磁通密度隨磁場強度的變化曲線,退磁因子(Hc)應≤10A/m(計量用)或≤50A/m(保護用)。退磁曲線的斜率反映鐵芯的抗磁化能力,斜率越大,退磁越容易,剩磁越小。通過退磁曲線可評估鐵芯的磁穩定性,指導退磁工藝參數設置。互感器鐵芯的包裝緩沖材料選擇。采用EPE珍珠棉(厚度20mm,密度30kg/m3),將鐵芯完全包裹,緩沖系數≤3,在落高度1m時沖擊力≤500N。包裝外箱采用五層瓦楞紙(耐破強度≥1500kPa),內部用紙板分隔,避免多件鐵芯相互碰撞。包裝需標注“向上”“輕放”等標識,堆疊高度≤3層,防止壓損。采用五層瓦楞紙(耐破強度≥1500kPa)。互感器鐵芯的磁路長度影響磁阻大小;廣西工業互感器鐵芯

互感器鐵芯的紫外線老化測試。將鐵芯樣品置于紫外線老化箱(波長340nm,輻照度2),溫度60℃,相對濕度50%,持續1000小時。測試后:絕緣材料無開裂、變(材料顏色)差ΔE≤3),抗張強度保持率≥80%,鐵芯誤差變化≤。適用于戶外互感器,驗證抗紫外線能力。互感器鐵芯的磁導率溫度系數測量。在-40℃至120℃范圍內,每20℃測量一次磁導率,計算溫度系數(Δμ/μ/ΔT),應≤±℃。對于計量用鐵芯,需通過溫度補償(如串聯負溫度系數電阻)使系數降至±℃以內,確保寬溫范圍內的測量精度。 山東互感器鐵芯價格互感器鐵芯的材料硬度影響加工效率;

互感器鐵芯的匝間絕緣測試。在鐵芯線圈上施加倍額定電壓的工頻電壓,持續1分鐘,無擊穿、閃絡現象。采用脈沖耐壓法(μs脈沖電壓,峰值為2倍額定電壓),測試后絕緣電阻≥初始值的90%。匝間絕緣不良會導致局部過熱,測試合格方可出廠。低溫互感器鐵芯的液氮冷卻測試。將鐵芯置于液氮環境(-196℃)中保持2小時,轉移至25℃環境,重復5次循環。測試后檢查:鐵芯無裂紋(通過滲透檢測),磁導率變化率≤8%,絕緣電阻≥100MΩ(低溫下測量)。該測試驗證鐵芯在極寒環境中的穩定性,適用于極地科考設備。

互感器鐵芯的磁性能溫度補償。在鐵芯旁設置鎳鐵合金補償片(Ni30%),其磁導率隨溫度升高而線性下降,補償主鐵芯的溫度特性。補償片截面積為主鐵芯的5%-10%,通過調整匝數比使整體溫漂≤℃。在-40℃至80℃范圍內,誤差變化總量≤,無需額外電路補償。組合互感器鐵芯的隔離隔板設計。電流、電壓鐵芯之間設置1mm厚坡莫合金隔板,隔離效能≥40dB,使互感干擾≤。隔板接地(接地電阻<1Ω),避免感應電動勢積累,邊緣與鐵芯距離≥10mm,防止磁路短路。這種設計使組合互感器的體積比分體式減少25%,且誤差等級保持不變。互感器鐵芯的渦流檢測工藝。采用穿過式渦流探頭(頻率1kHz)檢測鐵芯表面缺陷,靈敏度可發現深的裂紋。檢測速度1m/min,對缺陷的識別率≥95%,不合格品自動標記。檢測后需退磁(剩磁≤),避免影響后續磁性能測試。渦流檢測適用于批量生產,能篩選出表面損傷的鐵芯。 互感器鐵芯的疊片方向影響磁路對稱性?

互感器鐵芯的振動加速度測試。采用電磁振動臺,在10-2000Hz頻率范圍內掃頻,加速度15g,三個軸向各測試1小時。測試過程中實時監測鐵芯電感值(變化率≤2%)和噪聲(≤70dB),測試后檢查結構完整性(無松動、變形),誤差變化≤。該測試模擬極端運輸和運行環境,驗證鐵芯機械可靠性。海上風電互感器鐵芯的附著設計。鐵芯外殼采用銅鎳合金(Cu70/Ni30),表面經電解拋光(Ra≤μm),減少海洋附著(附著量≤5g/m2/年)。殼體底部設置防沉板(厚度5mm),涂覆防污漆(含銅粉20%),在鹽霧環境中,鐵芯腐蝕速率≤/年,滿足20年設計壽命。 互感器鐵芯的振動傳遞需把控!河南新能源汽車互感器鐵芯廠家

互感器鐵芯的固有噪聲需控制在限值;廣西工業互感器鐵芯

電壓互感器鐵芯的線性度設計尤為關鍵。為保證電壓測量的線性關系,鐵芯工作磁密通常把控在,低于硅鋼片的飽和磁密(),留有足夠余量。采用階梯形截面的鐵芯柱,從中心到邊緣截面積逐漸增大,使磁通密度分布趨于均勻,非線性誤差可降低10%-15%。鐵芯疊片采用交錯接縫,每五層旋轉90°排列,減少接縫處的磁阻波動。在倍額定電壓下測試時,鐵芯的勵磁電流增量應≤50%,確保過電壓時仍保持線性輸出。這類鐵芯常用于電力計量,工作溫度范圍-30℃至70℃,溫度每變化10℃,線性誤差變化不超過。 廣西工業互感器鐵芯

- 貴州環形互感器鐵芯電話 2025-12-20

- 寧夏國內變壓器鐵芯行價 2025-12-20

- 北京工業互感器鐵芯價格 2025-12-20

- 廣西金屬互感器鐵芯廠家 2025-12-20

- 貴州車載變壓器鐵芯哪家好 2025-12-20

- 江蘇定制互感器鐵芯廠家 2025-12-20

- 江西新能源汽車逆變器生產企業 2025-12-20

- 甘肅新能源汽車互感器鐵芯價格 2025-12-20

- 重慶矩型互感器鐵芯廠家 2025-12-20

- 江西金屬逆變器價格 2025-12-20

- 佛山單組份膠槍價格 2025-12-20

- 河北上耐防腐管件生產 2025-12-20

- 不銹鋼SUS321H三通定做 2025-12-20

- 吉林緊固件鍛壓廠家 2025-12-20

- 濟南日東工器日東工具經銷 2025-12-20

- 山東智能手表局部鍍加工服務 2025-12-20

- 安徽化工螺母源頭 2025-12-20

- 雙相鋼焊材銷售廠家 2025-12-20

- 浙江電箱電柜定制五金廠家 2025-12-20

- 山東磨加工主動測量系統 2025-12-20