北京汽車逆變器供應商

逆變器鐵芯的磁性能溫度系數測試,可評估寬溫下的穩定性。在-40℃至120℃區間,每20℃測量一次磁導率(μ)與鐵損(P),計算溫度系數:α_μ=(μ_T-μ_25)/(μ_25×(T-25)),α_P=(P_T-P_25)/(P_25×(T-25))。質量鐵芯的α_μ根本值≤℃,α_P≤℃,確保溫度變化對磁性能影響較小。對于低溫環境應用的鐵芯,需選用α_μ接近零的材料(如鎳含量36%的鐵鎳合金),在-40℃時磁導率變化率≤5%;對于高溫環境,選用α_P較小的高硅硅鋼片,在120℃時鐵損增幅≤15%。溫度系數測試數據用于逆變器的溫度補償算法,提高輸出精度。 逆變器鐵芯的適配負載類型有差異;北京汽車逆變器供應商

逆變器鐵芯的運輸沖擊緩沖設計,需保護鐵芯免受劇烈震動損傷。采用三層緩沖結構:內層為EPE珍珠棉(厚度30mm,密度30kg/m3),包裹鐵芯形成貼身保護;中層為彈簧減震器(剛度30N/mm,阻尼系數),吸收中高頻沖擊;外層為蜂窩紙板(厚度20mm),抵御外部擠壓。緩沖結構需通過掉落測試(高度自由掉落至水泥地面),掉落后人,鐵芯無位移(偏差≤)、無裂紋,電感變化率≤1%。運輸過程中,鐵芯需固定在運輸架上,運輸架與車廂之間墊橡膠墊(厚度10mm),進一步減少震動傳遞,在三級公路上運輸1000公里后,鐵芯性能無明顯變化。 陜西新能源汽車逆變器訂做價格逆變器鐵芯多采用高頻硅鋼片以適配開關頻率;

逆變器鐵芯的真空壓鑄工藝為復雜結構制備提供新路徑。采用鐵基軟磁復合材料(鐵粉粒度30μm-60μm,酚醛樹脂粘結劑含量4%),在真空度<50Pa的壓鑄模具中,施加1000MPa壓力,180℃溫度下保溫15分鐘,制備出帶內置油道的一體化鐵芯(油道直徑6mm,數量8個),成型密度達3,比普通模壓提升5%。真空環境可去除材料內部氣泡(氣孔率≤),使高頻損耗(10kHz)降低15%。鐵芯尺寸精度把控在±,無需后續加工,直接裝配,生產效率比傳統疊裝提升4倍。在300kW中頻逆變器中應用,真空壓鑄鐵芯的溫升比疊裝鐵芯低10K,轉換效率≥97%。

逆變器鐵芯的環氧膠固化度測試,需確保粘結強度達標。采用差示掃描量熱法(DSC),測量環氧膠的固化放熱峰,固化度=(實際放熱量/理論放熱量)×100%,需≥95%,否則粘結強度會下降(≤2MPa),導致疊片松動。測試時,取樣量5mg-10mg,升溫速率10℃/min,溫度范圍30℃-250℃,記錄放熱曲線。固化度不足的鐵芯需重新加熱固化(溫度120℃,時間2小時),或更換新膠重新粘結。在300kW逆變器中,環氧膠固化度≥95%的鐵芯,疊片松動率≤,長期運行鐵損穩定。 逆變器鐵芯的環境濕度影響絕緣?

逆變器鐵芯的納米晶帶材退火工藝優化,可提升磁性能穩定性。納米晶帶材(厚度)卷繞成鐵芯后,在400℃±5℃氮氣氛圍中退火,保溫時間分兩階段:第一階段2小時(緩慢升溫),去除卷繞應力;第二階段3小時(恒溫),促進納米晶析出。冷卻速率把控在1℃/min,避免快速冷卻產生內應力,退火后鐵芯的磁導率達80000-100000,比傳統退火工藝提升20%,磁滯損耗降低15%。退火爐內設置多點測溫(每平方米2個熱電偶),溫度均勻性≤±2℃,確保鐵芯各部位磁性能一致(偏差≤5%)。在200W微型逆變器中應用,納米晶鐵芯的體積比硅鋼片鐵芯縮小50%,效率提升。 逆變器鐵芯的耐腐蝕性需適應環境?江蘇定制逆變器

逆變器鐵芯的溫度升高會加劇損耗?北京汽車逆變器供應商

逆變器鐵芯的模塊化鐵芯組串設計可適配功率擴展。將多個100kW鐵芯模塊(尺寸300mm×200mm×150mm)通過銅排串聯,形成200kW-1000kW不同功率的鐵芯組串,模塊間連接電阻≤50mΩ,確保電流均勻分配(不平衡度≤3%)。每個模塊自主配備散熱風扇與溫度傳感器,某模塊過熱時自動降額,不影響其他模塊運行。在大型數據中心逆變器中應用,該設計可根據負載需求靈活增減模塊數量,功率擴展時無需更換整體鐵芯,升級成本降低40%。逆變器鐵芯的軟磁復合材料磁粉表面改性可提升磁性能。在鐵基磁粉(粒度50μm)表面包覆5nm厚二氧化硅涂層,通過溶膠-凝膠法制備,涂層可減少磁粉間的渦流損耗(高頻下降低25%),同時提高與粘結劑的相容性(粘結強度提升30%)。改性后的磁粉壓制而成的鐵芯密度達3,磁導率1200-1400,比未改性磁粉鐵芯高20%。在10kHz高頻逆變器中應用,改性磁粉鐵芯的損耗≤200mW/cm3,滿足高頻速度需求。 北京汽車逆變器供應商

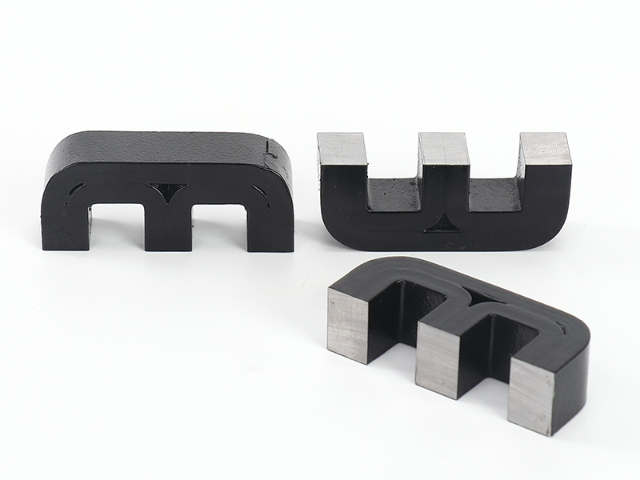

- UI型環型切氣隙車載傳感器鐵芯 2025-12-19

- 廣西定制互感器鐵芯供應商 2025-12-19

- 中國澳門互感器鐵芯廠家 2025-12-19

- 河南工業互感器鐵芯生產企業 2025-12-19

- 電抗器車載傳感器鐵芯廠家 2025-12-19

- 青海新能源汽車電抗器批發 2025-12-19

- 天津矩型互感器鐵芯電話 2025-12-19

- 吉林新能源汽車互感器鐵芯 2025-12-19

- 福建定制互感器鐵芯 2025-12-19

- 出口互感器車載傳感器鐵芯 2025-12-19

- 無錫可追溯虎克HK940-220鉚釘機 2025-12-19

- 山東薄板壓鉚方案介紹 2025-12-19

- 廣東定制沖壓端子供應商 2025-12-19

- 福建染化行業碳鋼閥門生產 2025-12-19

- 河南C276法蘭盲板 2025-12-19

- 北京壓鉚螺母怎么樣 2025-12-19

- 廣東創新智能烹飪設備服務熱線 2025-12-19

- 淄博品質沖壓件加盟連鎖店 2025-12-19

- 杭州2A+C排插充電電源插座如何用 2025-12-19

- 寶安區定制銅編織帶價目 2025-12-19