新能源汽車互感器鐵芯均價

互感器鐵芯的全生命周期成本分析。包括材料成本(占比60%,硅鋼片>納米晶>鐵氧體)、加工成本(卷繞>沖壓>疊裝)、維護成本(油浸式>干式,年維護費約為成本的2%)。以20年壽命計算,納米晶鐵芯初期成本高但損耗低(年節電100-200kWh),鐵氧體適合高頻小功率場景(總費用比較低)。成本分析可指導不同場景下的鐵芯選型,平衡初期長期支出。軌道交通用互感器鐵芯的抗振動疲勞設計。鐵芯與殼體之間采用三層緩沖結構:內層為丁腈橡膠墊(厚度5mm,硬度60Shore),中層為彈簧阻尼器(剛度20N/mm),外層為蜂窩鋁隔層(厚度10mm),可吸收10-500Hz振動能量的80%以上。硅鋼片邊緣采用圓角處理(半徑1mm),并涂覆厚聚酰亞胺薄膜,經10?次振動循環(振幅,頻率50Hz)后,涂層破損率≤1%。鐵芯固有頻率設計為60Hz±5Hz,避開發動機主要振動頻率(20-50Hz),共振時振幅增幅≤10%。 互感器鐵芯的磁阻大小需均勻分布;新能源汽車互感器鐵芯均價

地鐵制動能量回收變壓器鐵芯需快速響應負載變化。采用厚高磁感硅鋼片(牌號35W250),其在磁場下鐵損此,疊片系數達,通過精密疊裝工藝(定位誤差<),確保磁導率在磁場快速變化時的穩定性(變化率<2%)。鐵芯窗口高度增加20%,達180mm,便于纏繞多抽頭線圈(5個抽頭),可根據制動能量大小切換繞組匝數,適應15-300kW的功率范圍。在鐵芯柱中部埋入NTC溫度敏感電阻(B值3950),測溫精度±1℃,當監測到熱點溫度超過120℃時,立即觸發強迫風冷系統(風量200m3/h),確保在每小時30次的頻繁制動循環中,鐵芯最高溫度不超過140℃(F級絕緣)。裝配時通過壓力傳感器控制片間壓力,精確維持在6MPa,既保證低磁滯損耗,又避免過緊導致的應力磁各向異性(磁導率差異<5%)。需通過1000次快速通斷試驗(通斷切換時間秒),每次通斷后測量鐵芯電感值,變化率控制在3%以內,無異常發熱現象。 安徽汽車互感器鐵芯廠家互感器鐵芯的裝配間隙需均勻分布?

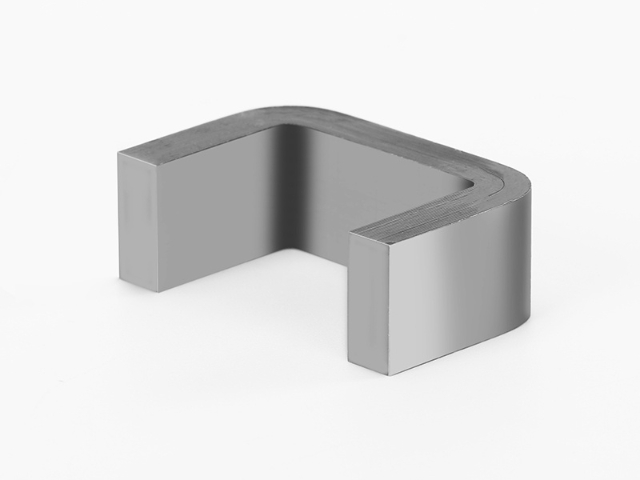

鉗形互感器鐵芯的開合結構設計影響測量便利性。采用鉸鏈連接的分體式鐵芯,閉合時氣隙≤,通過彈簧施加5-10N的壓力,保證磁路連續性,誤差變化≤1%。鐵芯材料選用退火態的鐵鎳合金,在開合10萬次后,磁導率下降不超過5%。鉗口處的耐磨處理采用鍍鉻工藝(厚度5μm),表面粗糙度Ra≤μm,減少開合磨損。這類鐵芯適用于臨時測量場景,重量把控在200g以內,便于手持操作,閉合時的磁阻與整體式鐵芯偏差≤8%。計量用互感器鐵芯的誤差把控需滿足精度等級。級互感器的鐵芯需采用高磁感硅鋼片(B8級),在額定磁通下的比總損耗≤,使誤差把控在±以內。通過磁路對稱設計,三相鐵芯的誤差不一致性≤,在20%-120%額定負載范圍內,誤差變化率≤負載。鐵芯的退火工藝需精確把控,在850℃氮氣中保溫6小時,冷卻速率3℃/min,確保磁性能均勻。每批次需抽取5%進行誤差測試,合格后方可出廠。

保護用電流互感器鐵芯的抗飽和能力是設計重點。采用“小氣隙”結構,在鐵芯柱上設置的氣隙,使飽和磁密提升至以上,在20倍額定電流下仍不飽和。材料選用飽和磁密高的硅鋼片(35W250),短時間過電流(100倍額定值,1秒)后,鐵芯無長久性磁性能下降。通過優化磁路設計,鐵芯的剩磁系數≤10%,避免故障后剩磁影響測量精度。在繼電保護測試中,這類鐵芯需通過20次短路沖擊試驗,誤差保持在允許范圍內低頻互感器鐵芯的磁滯損耗需嚴格把控。在50Hz以下頻率工作時,鐵芯采用熱軋硅鋼片(DR510),磁滯損耗占總損耗的60%以上,通過增加硅含量(),可使磁滯損耗降低15%。疊片采用平行接縫,接縫長度≤鐵芯周長的1/5,減少磁滯損耗波動。在鐵路牽引互感器中,這類鐵芯需適應低頻,損耗值比工頻時增加約20%,設計時需預留損耗余量。 互感器鐵芯的磁場分布可通過模擬分析!

油田抽油機特需變壓器鐵芯需耐受油污侵蝕。硅鋼片表面采用氟碳涂層處理,通過靜電噴涂工藝形成30μm厚涂層,其主要成分為聚四氟乙烯(含量70%),表面接觸角達115°,具有顯示憎油特性,在原油浸泡24小時后,油污附著量比普通環氧涂層減少70%。鐵芯整體封裝在304不銹鋼殼體(厚度3mm)內,殼體與鐵芯之間預留10mm寬油道,底部設置傾斜角5°的排油孔,便于滲入的油污自然排出。夾件螺栓選用M10×30不銹鋼螺栓,頭部加裝丁腈橡膠防塵帽(耐油等級ISO18797),防止油污滲入螺紋影響拆卸。維護方面,每半年需用特需溶劑(煤油與異丙醇按3:1混合)清洗鐵芯表面,清洗后絕緣電阻需返回至初始值的90%以上(≥100MΩ)。在含3%原油的潮濕環境中,經5000小時運行試驗,鐵芯銹蝕面積<2%,空載損耗增幅<8%,證明其能穩定運行5年以上。 互感器鐵芯的加工毛刺需徹底去除;廣西工業互感器鐵芯生產企業

互感器鐵芯的重量占比因型號不同;新能源汽車互感器鐵芯均價

互感器鐵芯的動態誤差測試。在1-10倍額定電流范圍內(變化速率100A/ms),測量鐵芯輸出信號與標準信號的偏差,動態誤差應≤1%(保護用)或≤(計量用)。測試采用高速數據采集系統(采樣率1MHz),記錄暫態過程中的峰值誤差和時間延遲(≤50μs)。互感器鐵芯的激光打標工藝。在鐵芯非磁路區域(如夾件)用光纖激光打標機(功率20W)標記型號、批次、生產日期,標記深度,清晰度達線寬,耐精擦拭100次無脫落。打標過程需避免損傷鐵芯本體(距離磁路≥5mm),防止影響磁性能(誤差變化≤)。 新能源汽車互感器鐵芯均價

- UI型環型切氣隙車載傳感器鐵芯 2025-12-19

- 廣西定制互感器鐵芯供應商 2025-12-19

- 中國澳門互感器鐵芯廠家 2025-12-19

- 河南工業互感器鐵芯生產企業 2025-12-19

- 電抗器車載傳感器鐵芯廠家 2025-12-19

- 青海新能源汽車電抗器批發 2025-12-19

- 天津矩型互感器鐵芯電話 2025-12-19

- 吉林新能源汽車互感器鐵芯 2025-12-19

- 海南汽車互感器鐵芯生產企業 2025-12-19

- 福建定制互感器鐵芯 2025-12-19

- 黑龍江汽車配件鍛壓 2025-12-20

- 杭州洗衣機O型圈 2025-12-20

- 南通左旋絲錐經銷 2025-12-20

- 福建有哪些拉伸模 2025-12-20

- 鹽城新款淬火/正火/回火/退火特價 2025-12-20

- 河南國產智能烹飪設備多少錢 2025-12-20

- 無錫本地附近水處理設備24小時服務 2025-12-20

- 深圳鋯剛玉砂紙推薦廠家 2025-12-20

- 普陀區有哪些焊錫絲 2025-12-20

- 重慶機車QPQ 2025-12-20