南京交直流鉗表鐵芯

鐵芯的磁導率是一個隨磁場強度和頻率變化的量。初始磁導率、最大磁導率和振幅磁導率分別描述了不同磁化狀態下的導磁能力。在工程設計中,需要根據鐵芯實際工作的磁通密度和頻率范圍,來選擇具有相應磁導率特性的材料,以確保電磁元件在設計點附近具有良好的性能表現。鐵芯在電流互感器中用于將一次側的大電流按比例變換為二次側的小電流,以供測量和保護之用。對電流互感器鐵芯的要求是在正常工作范圍內具有較高的磁導率以保證變換精度,而在系統故障出現大電流時,鐵芯應能較快飽和,以保護二次側的儀表和繼電器不受損壞。 鐵芯的渦流損耗隨頻率升高而增加;南京交直流鉗表鐵芯

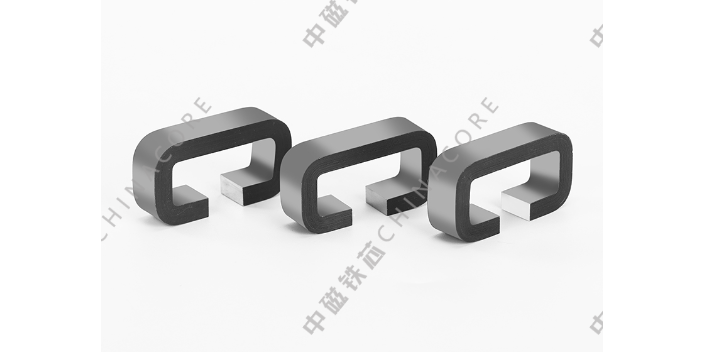

鐵芯

異步電機是工業生產和日常生活中應用此普遍的電機類型,其轉子和定子都包含鐵芯,鐵芯的設計和性能直接影響電機的啟動性能、運行效率、轉矩輸出和噪音水平。異步電機定子鐵芯通常采用疊片式結構,由多片硅鋼片沖壓疊壓而成,硅鋼片的內圓上沖有均勻分布的槽位,用于嵌入定子繞組。定子鐵芯的槽型設計多樣,包括梨形槽、梯形槽、矩形槽等,不同槽型適用于不同功率和轉速的電機,梨形槽能夠減少氣隙磁導諧波,降低運行噪音;梯形槽的槽滿率較高,能夠提升電機的輸出功率。轉子鐵芯同樣采用疊片式結構,由硅鋼片疊壓而成,轉子鐵芯的外圓上沖有槽位,用于嵌入轉子導條,部分異步電機的轉子鐵芯采用鑄鋁轉子結構,將鋁液注入槽位,形成轉子導條和端環,結構更簡單、生產效率更高。異步電機鐵芯的材質選擇以硅鋼片為主,根據電機的效率要求選擇不同等級的硅鋼片,高效電機會采用低損耗冷軋硅鋼片,普通電機則可采用熱軋硅鋼片。鐵芯的疊壓系數對電機性能影響較大,疊壓系數越高,導磁性能越好,電機效率越高,因此會通過優化疊壓工藝,提升疊片之間的緊密貼合程度。異步電機在運行過程中,鐵芯會受到電磁力和機械力的作用,電磁力會導致鐵芯振動,產生噪音。 江門鐵芯批發鐵芯的疊裝方式直接影響其整體磁性能!

鐵芯在工作過程中會產生能量損耗,主要分為磁滯損耗和渦流損耗兩類,這些損耗不僅會降低設備效率,還可能導致鐵芯溫度升高,影響設備壽命。磁滯損耗源于鐵芯材料在磁場反復磁化過程中,晶體結構內部磁疇的反復轉向,這種轉向會產生內摩擦,進而轉化為熱能。磁滯損耗的大小與材料的磁滯回線面積直接相關,硅鋼片的磁滯回線面積較小,因此成為低損耗鐵芯的主流材料;同時,磁場變化頻率也會影響磁滯損耗,頻率越高,磁疇轉向越頻繁,損耗越明顯。渦流損耗則是由于鐵芯在交變磁場中產生感應電流(即渦流),電流通過鐵芯的電阻產生熱量。渦流損耗與鐵芯材料的電阻率成反比,與材料厚度的平方、磁場強度的平方及頻率的平方成正比,因此高頻場景下多采用薄硅鋼片(如毫米),并通過絕緣涂層分隔疊片,阻斷渦流回路。此外,鐵芯的工作溫度也會影響損耗——溫度升高會導致材料電阻率下降,渦流損耗增加,因此部分高功率設備的鐵芯會配備散熱結構,如散熱片或冷卻風道,以把控溫度在合理范圍(通常為40-100℃)。

鐵芯在無線充電技術中扮演著磁耦合和屏蔽的角色。在發射端和接收端線圈中加入鐵氧體等材質的鐵芯,可以有效地約束磁場,提高耦合系數,減少磁場向周圍空間的泄漏,從而提升充電效率并降低對周圍設備的電磁干擾。鐵芯的形狀和布置方式對無線充電系統的性能有直接影響。鐵芯的磁滯回線是其重點磁特性的直觀體現。回線的寬度示范了磁滯損耗的大小,回線的斜率反映了磁導率,回線在縱軸上的截距對應剩磁,在橫軸上的截距對應矯頑力。通過測量不同磁通密度下的動態磁滯回線,可以獲得鐵芯材料在不同工作條件下的完整磁特性信息。鐵芯在無線充電技術中扮演著磁耦合和屏蔽的角色。在發射端和接收端線圈中加入鐵氧體等材質的鐵芯,可以有效地約束磁場,提高耦合系數,減少磁場向周圍空間的泄漏,從而提升充電效率并降低對周圍設備的電磁干擾。鐵芯的形狀和布置方式對無線充電系統的性能有直接影響。鐵芯的磁滯回線是其重點磁特性的直觀體現。回線的寬度示范了磁滯損耗的大小,回線的斜率反映了磁導率,回線在縱軸上的截距對應剩磁,在橫軸上的截距對應矯頑力。通過測量不同磁通密度下的動態磁滯回線,可以獲得鐵芯材料在不同工作條件下的完整磁特性信息。 低頻鐵芯的體積通常較大;

鐵芯的電磁模仿模型需要考慮其材料的非線性B-H曲線和各向異性。在有限元分析軟件中,需要準確輸入鐵芯材料的B-H數據,并正確設置材料的方向(對于取向硅鋼)。此外,疊片鐵芯的模型通常需要采用等效均勻材料的方法,并賦予其等效的電導率和各向異性磁導率,以反映疊片結構的宏觀電磁行為。鐵芯的磁路中如果存在氣隙,即使很小,也會對整體磁阻產生很大影響。氣隙的存在會線性化磁路的B-H特性,減少磁導率的非線性變化,提高磁路的工作穩定性。在電感器和某些變壓器設計中,會特意引入一個微小的氣隙,以防止鐵芯在直流偏磁或大電流下深度飽和,同時也可以儲存更多的磁能。 鐵芯的安裝位置需避開強磁場干擾;呂梁電抗器鐵芯

鐵芯與線圈的絕緣距離要足夠?南京交直流鉗表鐵芯

鐵芯的生產和使用過程需兼顧環保要求,通過材料回收、能耗控制、污染物減排等措施,實現可持續發展。在材料選擇上,鐵芯的主流材料硅鋼片屬于可回收金屬,廢棄鐵芯可通過拆解、分選、熔煉等工藝回收硅鋼片,回收率可達90%以上,回收后的硅鋼片經重新軋制和退火處理,可再次用于制作低要求的鐵芯(如農用電機鐵芯),減少資源浪費;部分鐵芯采用環保型絕緣涂層(如水基涂層),替代傳統的溶劑型涂層,減少揮發性有機化合物(VOC)的排放(VOC排放量可降低50%以上)。在生產工藝上,鐵芯加工企業通過優化加熱設備(如采用電磁感應加熱替代燃油加熱)、改進退火工藝(如縮短保溫時間、利用余熱),降低生產能耗,目前先進企業的鐵芯生產能耗已降至100-150kWh/噸,較傳統工藝降低20%-30%;同時,切割過程中產生的硅鋼片廢料(約占原材料的5%-10%)可回收重新熔煉,減少固體廢棄物產生。在使用階段,低損耗鐵芯的推廣可降低電磁設備的能耗,如采用高效鐵芯的電力變壓器,年耗電量可減少1000-5000kWh(根據容量不同),長期來看能明顯降低碳排放;鐵芯的長壽命設計(如15-20年)也能減少設備更換頻率,降低全生命周期的環境影響。此外,部分企業還在研發環保型鐵芯材料。 南京交直流鉗表鐵芯

- 貴州環形互感器鐵芯電話 2025-12-20

- 寧夏國內變壓器鐵芯行價 2025-12-20

- 青海交通運輸互感器鐵芯廠家 2025-12-20

- 陜西汽車互感器鐵芯批發 2025-12-20

- 北京工業互感器鐵芯價格 2025-12-20

- 廣西金屬互感器鐵芯廠家 2025-12-20

- 貴州車載變壓器鐵芯哪家好 2025-12-20

- 江蘇定制互感器鐵芯廠家 2025-12-20

- 江西定制逆變器批發商 2025-12-20

- 遼寧矩型互感器鐵芯 2025-12-20

- 東莞砂紙市場報價 2025-12-20

- 南通蝸輪碳鋼閥門訂購 2025-12-20

- 浩博特四線紅外感應探頭 2025-12-20

- 廣州平面磨CBN砂輪供貨商 2025-12-20

- 佛山單組份膠槍價格 2025-12-20

- 上海來樣定制五金商家 2025-12-20

- 河北上耐防腐管件生產 2025-12-20

- 不銹鋼SUS321H三通定做 2025-12-20

- 吉林緊固件鍛壓廠家 2025-12-20

- 美國威克泰克工裝夾具旋轉缸41-4633-24-PR 2025-12-20