全自動制劑無人化智能工廠多少錢

數字孿生是利用數字化技術創建的與物理實體實時映射、交互的虛擬模型。在金旺智能的智能工廠解決方案中,數字孿生技術被應用于模擬生產線的運行。通過采集設備傳感器的數據,在虛擬空間中構建生產線的實時鏡像,工程師可以在虛擬環境中測試工藝參數的調整、設備布局的優化等方案。某懸浮劑生產線的案例顯示,借助數字孿生的預演,提前發現并解決了6處潛在的設計缺陷,工藝調試時間縮短了40%,產能提升了25%。此外,虛擬調試有效減少了實際生產中的試錯成本,為企業節省了200余萬元的投資。智能倉儲是利用智能系統進行倉儲管理的模式。全自動制劑無人化智能工廠多少錢

粉體灌裝機是一種專門用于粉體灌裝的設備。該機的螺桿計量裝置通過類似螺旋樓梯的方式推送粉體,伺服電機準確控制螺桿轉速,從而精確調節灌裝量,1Kg粉體的灌裝誤差可控制在±2g以內。在奶粉灌裝過程中,它采用負壓吸粉技術,有效避免粉塵飛揚;灌裝頭隨桶內粉體上升而緩慢提升,防止粉體溢出。此外,配備的除塵系統能夠過濾99.9%的粉塵,確保車間空氣潔凈。灌裝速度可根據粉體特性自動調節——流動性好的奶粉每分鐘可灌裝60桶,而流動性較差的米粉每分鐘則灌裝40桶。無論何種粉體,灌裝后的桶口均干凈無殘留,便于后續封蓋操作。河南制劑無人化智能工廠設備自主、預防性維保數字化管理是借助傳感器與算法預測故障,實現自主、提前維保的準確管理。

金旺智能致力于實現設備維護、保養和維修的數字化管理,提升設備管理的效率和透明度。該系統涵蓋自主維保、維修費用及效率檔案管理,確保企業能夠高效地管理每一臺設備的使用情況。通過先進的設備運維數字平臺,系統實時采集設備運行數據,利用AI算法進行故障預測,提前識別潛在問題,并自動生成維保任務。這些任務包括軸承磨損的預警、濾芯更換的提醒等,有效降低了設備故障發生的風險。在維修過程中,所有操作都被數字化記錄,費用明細自動核算,確保企業可以清晰地了解每一次維保和維修的支出情況。同時,設備效率指標與檔案信息的同步存儲,使得管理者能夠實時監控設備的運行狀態與維護記錄,從而做出更加科學的決策。通過這種數字化管理方式,金旺智能不僅提升了維保效率達70%,還有效降低了維修成本35%。這一解決方案為客戶提供了高效的設備全生命周期管理,幫助企業實現更高的生產力和經濟效益。

M-專業運維提升生產效率、維護現場良好,助力企業數字化專業運維。在金旺智能的運維服務中,運維團隊通過智能運維平臺,實時監控設備狀態,如發現灌裝機灌裝量波動,立即遠程調試參數,使波動范圍從±5ml縮小至±1ml;同時建立標準化運維流程,如每臺設備每月進行1次深度保養,保養完成率達100%,設備綜合效率(OEE)提升25%。某客戶案例顯示,M-專業運維使設備故障停機時間減少80%,生產效率提升30%,且通過現場5S管理,車間環境整潔度顯著提高,為企業創造了良好的生產條件。農藥智能加工是運用智能技術進行農藥加工的過程。

設備效率及檔案數據化管理是將設備效率指標與檔案信息數字化,為設備全生命周期管理提供依據。在金旺智能的設備管理平臺中,每臺設備都建立電子檔案,記錄型號、采購日期、維修歷史等信息,同時實時采集效率數據,如某理瓶機的理瓶效率、合格率等,形成可視化圖表。當設備達到大修周期時,系統根據歷史效率數據和維修記錄,自動評估大修或更換的性價比,如某灌裝機大修費用達原值的40%且效率下降20%,系統建議更換新設備,避免了盲目維修。該管理方式使設備更新決策準確率提升70%,全生命周期成本降低22%。設備管理過程數字化是將設備采購、維護、報廢等環節線上化,提高管理準確度與效率。貴州便宜的制劑無人化智能工廠

智能密集庫是實現智能存儲且空間密集利用的倉庫。全自動制劑無人化智能工廠多少錢

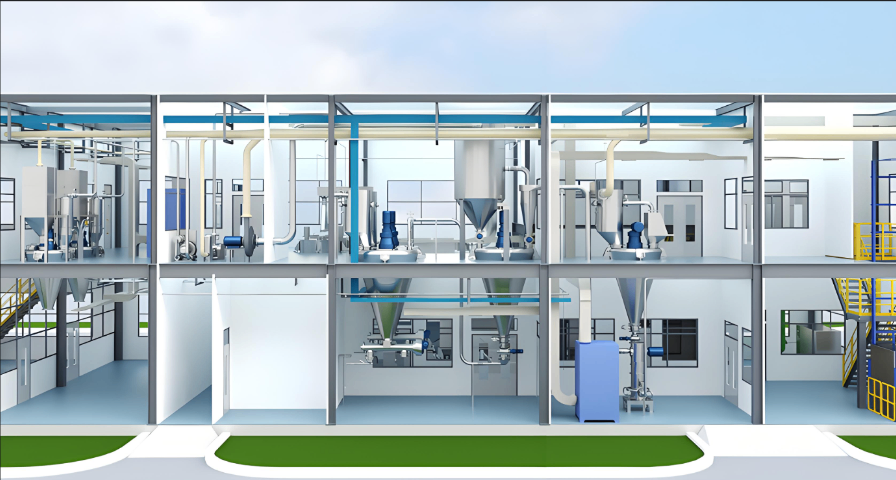

包裝車間是對產品進行包裝作業,配備各類包裝設備與流程的生產場所。在金旺智能設計的包裝車間中,按GMP標準分區布局,包含理瓶區、灌裝區、貼標區、碼垛區等,各區域通過輸送線連接,實現全流程自動化。車間內設置除塵系統,粉塵濃度控制在2mg/m3以下;空調系統維持恒溫恒濕(溫度22±2℃,濕度55±5%),確保包裝質量穩定。某農藥包裝車間案例顯示,該布局使包裝效率達300瓶/分鐘,比傳統車間提升5倍,且因流程優化,包裝材料損耗率從3%降至0.8%,每年為企業節省成本超百萬元。全自動制劑無人化智能工廠多少錢

- 青州桶裝農藥灌裝機 2025-12-19

- CCG5000-2P全自動AI灌裝小能手便宜的 2025-12-19

- 便宜的農藥灌裝機便宜的 2025-12-19

- 江蘇好用的金旺智能科技有限公司 2025-12-19

- 江蘇25L灌裝機服務電話 2025-12-19

- 江蘇500ml灌裝機便宜的 2025-12-19

- 江蘇包裝機定制 2025-12-19

- 自動化高位庫價格 2025-12-19

- 常州農藥倉儲聯系方式 2025-12-19

- 性價比高的金旺1000ml瓶裝 2025-12-19

- 浙江靜音空壓機廠商 2025-12-19

- 江蘇薄膜熱熔膠復合機采購平臺 2025-12-19

- 金華燃氣控制閥維修便宜 2025-12-19

- 安徽輕型氣脹軸費用 2025-12-19

- 崇明區便宜的消防材料檢測哪家強 2025-12-19

- 上海測試實驗臺 2025-12-19

- 廣元真空鍍膜設備哪家好 2025-12-19

- 南京工具磨床廠家報價 2025-12-19

- 河北高轉速齒輪泵推薦廠家 2025-12-19

- 天津儲能電源逆變板測試 2025-12-19