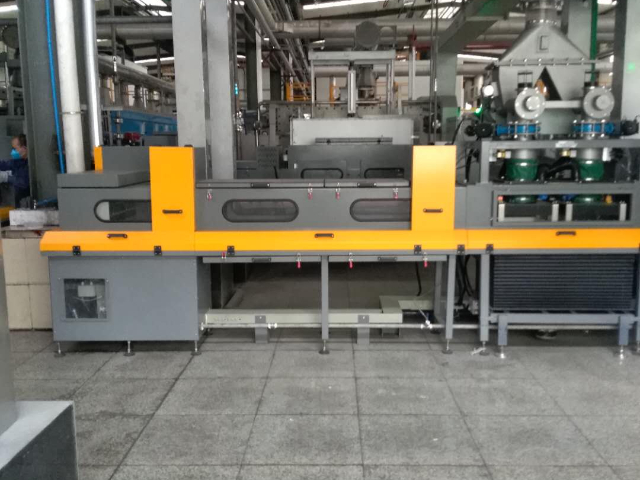

吉林匣缽去錐窯爐裝卸缽生產線直銷

窯爐裝卸缽生產線能從多方面幫助企業優化成本結構,有效降低運營開支。在人力成本方面,生產線實現全流程自動化運作,可大幅減少裝卸缽環節的人工投入,避免了人工招聘、培訓及管理帶來的一系列成本支出,同時也規避了人工操作中可能出現的人為失誤造成的物料損耗成本。在能耗方面,設備采用節能型驅動電機與智能能耗管理系統,根據生產負荷自動調整能耗輸出,避免無效能耗產生,相較于傳統生產模式,能耗成本可得到明顯降低。此外,設備運行穩定可靠,故障率低,減少了設備維修與更換帶來的費用支出,長期使用能為企業節省可觀的運營成本。適配不同尺寸匣缽,出窯后 XY 軸模組精確定位,自動倒缽適配多元生產場景;吉林匣缽去錐窯爐裝卸缽生產線直銷

該卸缽生產線的智能化體現在其對復雜工況的精確判斷與柔性處理能力。系統集成的視覺識別單元能夠快速判定缽體內產品的堆放狀態,即便是輕微粘連或位置偏移,也能通過智能算法規劃出較優的抓取路徑與分離策略。內置的物料追蹤系統可關聯窯爐的燒結數據,為每一批產品建立完整的生產檔案。其自學習功能還能在不斷運行中積累數據,優化動作參數,使得卸缽效率與成功率持續提升。這種智能化的處理方式,不單解放了勞動力,更實現了工藝質量的數字化管理與追溯。貴州自動裝缽窯爐裝卸缽生產線供應商一鍵啟動,智能運行,輕松實現生產流程的無人化高效管理。

在粉體材料及陶瓷制品的燒結后處理環節,自動倒缽卸料與后續輸送的銜接方式至關重要。我們創新性地將高效倒缽技術與封閉式氣流輸送系統深度融合,構建了一個無縫銜接的物料處理閉環。當缽體經過自動倒缽機構,產品被輕柔傾出后,系統立即啟動,通過計算生成的高速氣流在密閉管道中形成穩定流場,將物料瞬間包裹并高效輸送至指定料倉或下一工序。其中心優勢在于全程的密閉性與連貫性,徹底杜絕了卸料后物料暴露于環境所帶來的污染、吸濕及揚塵問題,尤其對于對潔凈度與一致性要求極高的功能性粉末,提供了從出爐到收集的全流程保護。

窯爐裝卸缽生產線自動化裝卸料除塵系統在設計上充分考慮了未來的擴展性與適應性。其模塊化的結構允許用戶根據產能提升或工藝變更,靈活增加或調整除塵工位的數量與布局。控制系統具備強大的配方管理功能,可存儲多種物料的對應除塵參數,實現生產切換時的自動聯動調整。窯爐裝卸缽生產線這種前瞻性的設計理念,確保了該解決方案不單能滿足當前的生產需求,更能伴隨企業未來的技術升級與產線擴張,成為支撐其綠色、智能化制造的持久基石。無需人工校準,匣缽就位后 3 秒完成自動計量,同步上傳數據至 MES 系統,效率拉滿!

面對多材料、多規格的柔性生產挑戰,該振平搖勻系統展現了出色的快速換產與配方管理能力。其控制系統內置了針對不同物料的專職人員工藝參數庫,涵蓋了從金屬粉末到陶瓷漿料等多種材料的理想處理模式。當生產線切換產品時,操作人員只需調用相應配方,系統即可自動設定包括振動模式、工作時長、運動軌跡在內的全部參數,無需繁瑣的重新調試。這種“一鍵切換”的便利性,極大地縮短了產線調整時間,降低了了對操作人員經驗的依賴,使高水平的工藝控制能夠快速、穩定地復現在每一批產品上。精確對位與柔順抓取,確保缽體搬運過程零破損、高穩定性。吉林匣缽去錐窯爐裝卸缽生產線直銷

模塊化結構便于檢修,連續運行故障間隔超 6000 小時,維護成本大幅降低。吉林匣缽去錐窯爐裝卸缽生產線直銷

較終,裝缽計量精度的價值在工廠的數字化生態中得到多方面升華。系統記錄下的每一缽體的精確質量、時間戳及設備狀態數據,通過工業物聯網平臺匯入制造執行系統。這些海量、精確的源頭數據,不單實現了全流程的質量追溯,更能通過與窯爐燒結數據、較終產品性能數據的深度關聯分析,揭示出曾經被忽略的工藝細節。這使得持續改進的循環建立在堅實的數據基礎之上,推動制造過程從“合格”走向“優越”,為企業構建數據驅動的中心競爭力提供了較微觀卻較堅實的支撐。吉林匣缽去錐窯爐裝卸缽生產線直銷

江蘇亞葵智能裝備有限公司是一家有著先進的發展理念,先進的管理經驗,在發展過程中不斷完善自己,要求自己,不斷創新,時刻準備著迎接更多挑戰的活力公司,在江蘇省等地區的化工中匯聚了大量的人脈以及**,在業界也收獲了很多良好的評價,這些都源自于自身的努力和大家共同進步的結果,這些評價對我們而言是比較好的前進動力,也促使我們在以后的道路上保持奮發圖強、一往無前的進取創新精神,努力把公司發展戰略推向一個新高度,在全體員工共同努力之下,全力拼搏將共同江蘇亞葵智能裝備供應和您一起攜手走向更好的未來,創造更有價值的產品,我們將以更好的狀態,更認真的態度,更飽滿的精力去創造,去拼搏,去努力,讓我們一起更好更快的成長!

- 江蘇粉碎輸送磷酸鐵鋰生產線推薦 2025-12-19

- 四川篩分機木薯粉生產線 2025-12-19

- 甘肅糖元磷酸鐵鋰生產線 2025-12-19

- 黑龍江噴碼打印機SAP包裝機 2025-12-19

- 湖北配料磷酸鐵鋰生產線推薦 2025-12-19

- 西藏貼壁摻混均化料倉供應商 2025-12-19

- 四川自動控制地板背膠生產線 2025-12-19

- 湖北流化錐均化料倉工廠 2025-12-19

- 江西均化料倉木薯粉生產線價格 2025-12-19

- 浙江陶瓷彎頭地板背膠生產線價格 2025-12-19

- 寧波高真空結晶冷凝器推薦廠家 2025-12-19

- 廣西復合材料中偶聯劑 2025-12-19

- 上海標準高溫修補料廠家價格 2025-12-19

- 新型色母計劃 2025-12-19

- 廣東有機硅膠價格 2025-12-19

- 河北熱穩定乙烯馬來酸酐共聚物E60擠出成型原料 2025-12-19

- 寧海耐高溫潤滑油 2025-12-19

- 陜西實驗室磁力架產線改造 2025-12-19

- 奉賢區常見鋁蜂窩芯生產廠家 2025-12-19

- 陜西油性漆銷售 2025-12-19