安徽有哪些橡膠加工分析儀品牌

智能橡膠加工分析儀是融合自動化技術與人工智能技術的新型設備,憑借高精度與高可靠性,專門用于測試橡膠材料的物理、化學性質。其實現自動化操作,關鍵依賴四大關鍵技術支撐。首先,儀器搭載專屬自動化控制系統,能自主調控測試過程中的溫度、壓力、時間等關鍵參數,減少人為操作對結果的干擾,讓測試過程更精確可靠。其次,配備智能感知技術,可自動識別并感知樣品的物理化學特性,無需人工判斷樣品類型,直接啟動適配的測試流程,既提升測試準確性,又加快測試效率。再者,內置先進數據處理技術,測試結束后能自動分析處理原始數據,生成包含趨勢圖表的測試報告,方便用戶直觀解讀結果并開展后續分析。此外,儀器還融入互聯網技術,支持遠程控制與數據共享,用戶可通過網絡遠程操作儀器、獲取實時測試數據,大幅提升使用便利性與工作效率。在橡膠配方研發階段,借助橡膠加工分析儀能快速對比不同配方的加工性能差異。安徽有哪些橡膠加工分析儀品牌

橡膠加工分析儀作為測試橡膠加工指標的專業儀器,需通過定期保養維護保障運行穩定與測試精度,關鍵維護措施包含五個方面。清潔是維護的基礎工作,需定期擦拭儀器外殼與試驗部件,去除灰塵、橡膠碎屑等污垢,避免雜質堆積影響傳感器靈敏度或部件運轉,清潔時需選用適配清潔劑與軟布,杜絕使用腐蝕性化學試劑,防止損壞儀器表面或內部元器件。校準是保障精度的關鍵環節,需按儀器說明書流程定期調試,修正儀器長期使用產生的參數漂移,確保測試數據與標準值一致。潤滑保養針對儀器傳動與運動部件,需選用合適潤滑劑涂抹,減少部件摩擦損耗,防止生銹或卡頓,延長使用壽命。電源維護需定期檢查電源線連接是否牢固、電源供應是否穩定,避免因線路松動或電力波動導致儀器故障。此外,需避免儀器受到撞擊,操作時輕拿輕放,防止傳動部件或運動結構損壞,影響儀器正常運行。寧夏質檢型橡膠加工分析儀精密橡膠加工分析儀比傳統手動測試儀器更自動化。

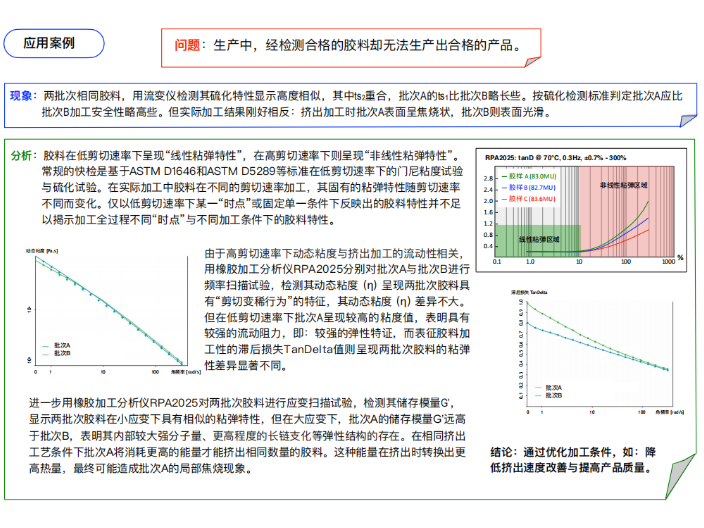

在石化領域,RPA2025 用于石化產品中橡膠成分性能測試。石化行業生產的橡膠原料或添加劑需嚴格性能檢測,RPA2025 可完善評估這些橡膠相關材料性能。通過對橡膠原料性能測試,石化企業確保其符合生產要求,為石化產品質量控制和產品研發提供關鍵支持,保障石化產品質量穩定和性能提升。RPA2025 在橡膠材料研發創新中扮演重要角色。科研人員利用其開展前沿研究,探索新型橡膠材料性能和應用潛力。例如,研究新型橡膠與納米材料復合性能,通過 RPA2025 測試發現復合橡膠性能明顯提升,為開發高性能橡膠納米復合材料提供可能,推動橡膠材料在更好領域應用拓展。

使用橡膠加工分析儀測試橡膠材料,需遵循規范操作流程,全程依托智能化技術簡化步驟。首先是儀器準備階段:將橡膠材料裁切為適配測試模塊的大小與形狀,確保樣品表面清潔干燥無雜質;隨后將樣品平穩放入測試模塊,連接好儀器電源與控制系統,檢查線路是否穩固。其次是參數設置階段:根據樣品特性(如天然橡膠或合成橡膠)與測試需求,設定測試溫度、時長、速度等參數;儀器具備智能識別樣品功能,可自動匹配適配的測試方法與參數,大幅簡化參數設置流程,減少人工操作誤差。接著是啟動測試階段:啟動控制系統后,儀器進入自動化測試模式,實時采集測試數據并根據數據微調測試狀態;測試完成后,儀器自動生成包含硫化特性曲線、硫化指標、硬度指標、拉伸性能的分析報告,并通過內置數據處理功能完成結果分析。這種智能化操作不只提升測試效率與準確性,還幫助橡膠行業更好地把控產品質量、提高生產效率。借助該儀器,可研究橡膠材料的老化對其加工性能的影響,為產品老化防護提供參考。

橡膠加工分析儀作為智能化的專業測試設備,要保障其測試結果的準確性與可靠性,除了遵循 ASTM、ISO、GB 等行業標準外,儀器自帶的使用手冊也是關鍵依據。使用手冊中系統收錄了儀器的關鍵信息,包括詳細的安裝步驟(如電路連接、部件組裝)、標準化的操作規范(如樣品放置、參數設定)、日常維護要點(如傳感器清潔、部件檢查)以及定期校準流程(如校準周期、校準方法),這些內容是儀器安全運行與精確測試的基礎。測試人員嚴格按照手冊操作,既能避免因安裝不當導致的儀器故障,也能減少因操作失誤引發的測試誤差。總之,行業標準明確了測試方法的統一性,使用手冊規范了儀器操作的規范性,二者結合可全方面保障測試結果的準確性、可比性,同時維持儀器的長期穩定運行,延長使用壽命。該儀器可對橡膠的硫化速率進行精確計算,為生產過程中的硫化時間控制提供準確指導。內蒙古橡膠加工分析儀RPA2025供應商

橡膠加工分析儀的測試結果有力支持我們多方面了解橡膠材料的加工性能。安徽有哪些橡膠加工分析儀品牌

硫化工藝是橡膠制品成型的關鍵環節,橡膠加工分析儀(RPA)通過準確檢測硫化特性,為硫化工藝優化提供核心數據支撐,有效提升產品質量與生產效率。某橡膠輪胎廠生產載重輪胎時,初始硫化溫度設定為 155℃,硫化時間 20 分鐘,通過 RPA 檢測發現膠料 t90 為 18 分鐘,硫化平坦期為 5 分鐘,說明實際硫化時間可適當縮短。技術人員將硫化時間調整為 18 分鐘,再次用 RPA 跟蹤檢測,膠料 MH 值與之前持平,且硫化均勻性提升,輪胎胎面硬度偏差縮小至 ±2 Shore A,同時生產效率提高 10%。若硫化溫度過高,如升至 165℃,RPA 檢測顯示 t90 縮短至 12 分鐘,但硫化平坦期只 2 分鐘,膠料易出現過硫化現象,輪胎彈性下降 5%,因此確定 155℃為比較好硫化溫度。此外,對于復雜結構的橡膠制品(如多腔體密封件),不同部位硫化速度可能存在差異,RPA 可通過模擬不同部位的溫度場,檢測膠料在梯度溫度下的硫化特性。某密封件廠利用 RPA 檢測發現,密封件邊緣部位因散熱快,硫化速度比中心慢 15%,技術人員據此調整硫化模具溫度分布,邊緣區域溫度提高 5℃,通過 RPA 驗證,各部位 t90 偏差縮小至 ±1 分鐘,密封件整體密封性能達標率從 85% 提升至 98%。RPA 讓硫化工藝優化有據可依,避免了盲目調整帶來的成本浪費與質量風險。安徽有哪些橡膠加工分析儀品牌

- 黑龍江門尼粘度儀生產商推薦 2025-12-17

- 甘肅品牌門尼粘度儀品牌 2025-12-16

- 天津國產門尼粘度儀廠家電話 2025-12-16

- 高效門尼粘度儀大概多少錢 2025-12-16

- 上海國產門尼粘度儀價位 2025-12-16

- 梓盟醫藥業門尼粘度儀DMV2025售價 2025-12-16

- 上海國內門尼粘度儀哪個好 2025-12-16

- 廣西國內門尼粘度儀哪家好 2025-12-16

- 貴州實驗用門尼粘度儀DMV2025 2025-12-16

- 吉林精密門尼粘度儀 2025-12-16

- 教學傳感器比較價格 2025-12-17

- 金屬冶煉及加工機器自動化在線XRF熒光光譜儀 2025-12-17

- 徐州安全孔隙率檢測儀規格尺寸齊全 2025-12-17

- 進口單相電機200W馬達 2025-12-17

- 中山智能液體分層儀公司 2025-12-17

- 珠海小功率電子負載功能 2025-12-17

- 浦東新區推薦免疫分析儀圖片 2025-12-17

- 韶關質量投入式液位變送器性價比高 2025-12-17

- 揚州電學儀器校準費用 2025-12-17

- 是德工業信號源型號怎么選 2025-12-17