西藏機械雙組份點膠

雙組份點膠技術已滲透至幾乎所有高級制造領域。在航空航天領域,C919客機的舷窗密封采用耐航空燃油的雙組份聚硫膠,其耐溫范圍覆蓋-55℃至85℃,壽命達20年,較傳統硅膠提升3倍。在光伏行業,隆基綠能的HJT電池片封裝使用雙組份UV固化膠,在365nm紫外光照射下3秒固化,使組件生產節拍從12秒縮短至8秒,單線產能提升50%。醫療領域,美敦力的胰島素泵采用生物兼容性雙組份膠,通過ISO10993-1認證,確保與人體接觸無過敏反應,同時實現IP68級防水。甚至在傳統紡織行業,雙組份聚氨酯膠正替代熱熔膠用于運動鞋面粘接,使鞋體輕量化20%,回彈率提升15%。這種跨行業的廣泛應用,印證了雙組份點膠技術的普適性價值。混合比例誤差小于1%的雙組份點膠機,可確保固化后性能穩定。西藏機械雙組份點膠

雙組份點膠機的工作原理基于兩個單獨供料系統與混合系統的協同作業。兩個單獨的供料系統分別儲存和輸送A、B兩組份膠水,通過高壓泵或比例泵將膠水精細送入混合室。在混合室內,攪拌葉片高速旋轉,將兩種膠水充分攪拌混合,確保每一滴膠水都達到預設比例。混合均勻后,膠水通過灌裝機等后續設備,被精細地灌裝到目標容器或產品上。這一過程中,比例調節裝置發揮著至關重要的作用,它能夠根據實際需求動態調整兩種膠水的比例,確保混合的準確性和一致性。此外,設備還配備了壓力傳感器和流量計等監測元件,實時反饋膠水供應狀態,為操作人員提供精細的數據支持。山東品牌雙組份點膠供應商設備采用動態或靜態混合管,確保膠水按1:1至10:1比例均勻混合,避免固化異常。

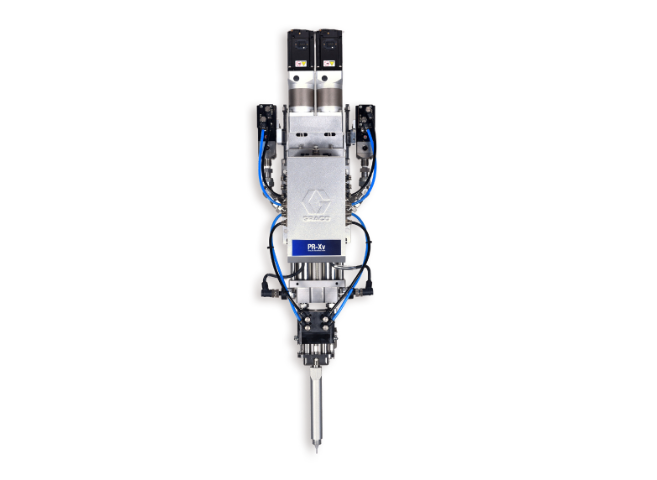

雙組份點膠機需集成混合系統,其關鍵部件包括雙泵體、動態混合管和配比控制模塊。以氣動雙組份點膠機為例,A/B膠分別由單獨氣缸驅動,通過螺旋式混合管實現0.2秒內均勻混合,配比精度可達±1%。這種結構導致設備成本較單組份點膠機高出30%-50%,且需定期清洗混合管以防止堵塞。單組份點膠機則結構簡單,只需單泵體和點膠閥,通過調節氣壓或時間控制出膠量,設備成本降低50%以上。操作層面,雙組份點膠需培訓操作人員掌握配比調節、混合管更換等技能,而單組份點膠只需設置出膠參數即可上手。以3C電子行業為例,雙組份點膠機用于手機中框粘接時,需每2小時更換一次混合管,單日維護時間達1小時;單組份點膠機用于耳機組裝時,維護頻率可降低至每周一次。

盡管單組份點膠技術在多個領域得到了廣泛應用,但也面臨著一些挑戰。一方面,單組份膠水的固化速度相對較慢,在需要快速生產的場合可能會影響生產效率。另一方面,隨著環保要求的不斷提高,單組份膠水的環保性能也需要進一步提升,例如減少揮發性有機化合物(VOC)的排放。未來,單組份點膠技術將朝著快速固化、環保、高精度的方向發展。研究人員將致力于開發新型的單組份膠水配方,通過添加催化劑、改變分子結構等方式,提高膠水的固化速度。同時,加大對環保型膠水的研發力度,采用更加環保的原材料和生產工藝,減少對環境的影響。此外,隨著智能制造的發展,單組份點膠設備將更加智能化和自動化,能夠實現更高精度的點膠操作,滿足不同行業對產品質量的嚴格要求。雙組份點膠的膠水成分多樣,可根據具體需求選擇合適的配方。

盡管雙組份點膠技術在多個領域得到了廣泛應用,但也面臨著一些挑戰。首先,雙組份膠水的混合均勻度是一個難題,如果混合不充分,會導致膠體性能不穩定,影響產品質量。其次,膠水的固化時間控制也是一個關鍵問題,固化時間過長會影響生產效率,固化時間過短則可能導致膠體未完全固化,降低粘接強度。此外,隨著環保要求的日益嚴格,雙組份膠水的環保性能也受到了關注,需要開發更加環保、低揮發的膠水配方。未來,雙組份點膠技術將朝著更加高效、精細、環保的方向發展。一方面,通過優化混合結構和工藝,提高膠水的混合均勻度;另一方面,研究新型固化劑和添加劑,實現對固化時間的精確控制。同時,加大對環保型膠水的研發力度,推動雙組份點膠技術向綠色、可持續發展方向邁進,以滿足不斷變化的市場需求。雙組份環氧的耐化學性使其成為化工設備法蘭密封的首要選擇方案。云南智能雙組份點膠工廠直銷

模塊化雙組份點膠平臺支持快速換型,兼容環氧、硅膠、聚氨酯等20余種膠水。西藏機械雙組份點膠

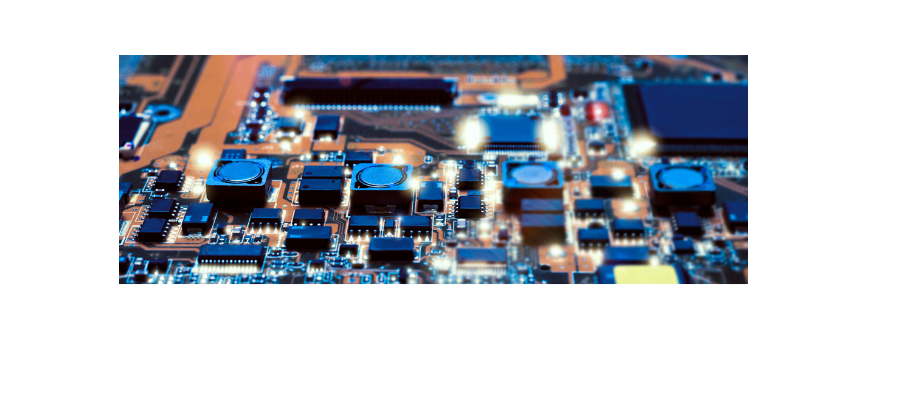

在電子組裝領域,單組份點膠技術有著廣泛的應用。電子元件通常非常微小且精密,對粘接和固定的要求極高。單組份膠水可以用于固定芯片、電阻、電容等元件,防止它們在電路板上移動或脫落,確保電子設備的穩定運行。在印刷電路板(PCB)的制造中,單組份點膠可用于密封電路板上的微小間隙,防止濕氣、灰塵等進入,提高電路板的絕緣性能和可靠性。同時,它還能起到一定的減震和緩沖作用,保護電子元件免受外界振動和沖擊的影響。此外,一些單組份導電膠水還可以用于實現電子元件之間的電氣連接,簡化電路設計,提高生產效率。隨著電子設備向小型化、集成化方向發展,單組份點膠技術在電子組裝中的應用前景將更加廣闊。西藏機械雙組份點膠

- 名優GRACO供料系統供應商 2025-12-17

- 廣東質量GRACO供料系統生產商 2025-12-17

- 海南標準GRACO供料系統機械結構 2025-12-17

- 四川標準GRACO供料系統經銷商 2025-12-17

- 四川機械GRACO供料系統機械結構 2025-12-17

- 云南進口GRACO供料系統廠家供應 2025-12-17

- 氣動GRACO供料系統技術參數 2025-12-17

- 海南進口GRACO供料系統工廠直銷 2025-12-17

- 湖北電動GRACO供料系統推薦貨源 2025-12-17

- 品牌GRACO供料系統推薦貨源 2025-12-17

- 中國臺灣插拔測試機器生產廠家 2025-12-17

- 徐州市博勒飛粘度計售價 2025-12-17

- 便攜式手持廢舊金屬含量能譜儀 2025-12-17

- 上海M32泄爆閥大概價格多少 2025-12-17

- 唐山金相砂帶機制造商 2025-12-17

- 福建零部件檢測硬度計廠家直銷 2025-12-17

- 教學傳感器比較價格 2025-12-17

- 陜西設備壓力傳感器 2025-12-17

- 金屬冶煉及加工機器自動化在線XRF熒光光譜儀 2025-12-17

- 徐州安全孔隙率檢測儀規格尺寸齊全 2025-12-17