福建標(biāo)準(zhǔn)雙組份點(diǎn)膠共同合作

雙組份點(diǎn)膠技術(shù)通過(guò)將兩種單獨(dú)組分(如環(huán)氧樹(shù)脂與固化劑、硅膠與催化劑)在出膠瞬間精細(xì)混合,實(shí)現(xiàn)了傳統(tǒng)單組份膠水無(wú)法企及的性能突破。以消費(fèi)電子領(lǐng)域?yàn)槔琲Phone15Pro的中框粘接采用雙組份環(huán)氧膠,其混合比例誤差需控制在±0.5%以?xún)?nèi),否則會(huì)導(dǎo)致膠層脆化或固化不全。某頭部代工廠通過(guò)引入高精度計(jì)量泵與動(dòng)態(tài)混合閥,將點(diǎn)膠速度提升至2000點(diǎn)/分鐘,同時(shí)使粘接強(qiáng)度達(dá)到35MPa(較單組份提升120%),成功通過(guò)1.5米跌落測(cè)試。更關(guān)鍵的是,雙組份體系可通過(guò)調(diào)整配方實(shí)現(xiàn)從5秒到24小時(shí)的固化時(shí)間可控,在汽車(chē)電子領(lǐng)域,特斯拉ModelY的電池包密封采用快固型雙組份硅膠,只需8分鐘即可完成模塊組裝,較傳統(tǒng)熱熔膠工藝效率提升4倍。這種“按需定制”的特性,使雙組份點(diǎn)膠成為精密制造中不可或缺的關(guān)鍵工藝。雙組份膠水的長(zhǎng)操作時(shí)間窗口(30分鐘),適合大型工件的手工涂覆。福建標(biāo)準(zhǔn)雙組份點(diǎn)膠共同合作

汽車(chē)工業(yè)對(duì)零部件粘接的強(qiáng)度、耐久性與環(huán)保性要求極高,智能雙組份點(diǎn)膠技術(shù)通過(guò)材料與工藝的雙重創(chuàng)新,推動(dòng)了車(chē)身輕量化與制造智能化的進(jìn)程。在車(chē)身結(jié)構(gòu)粘接中,雙組份聚氨酯膠水憑借其高彈性(斷裂伸長(zhǎng)率>300%)與耐疲勞性,可替代傳統(tǒng)鉚接工藝,實(shí)現(xiàn)鋁合金、碳纖維等輕質(zhì)材料的可靠連接,使車(chē)身重量降低15%-20%。智能點(diǎn)膠系統(tǒng)通過(guò)溫度補(bǔ)償算法,可自動(dòng)調(diào)整膠水混合比例以適應(yīng)不同季節(jié)的環(huán)境溫度(如冬季增加固化劑比例縮短固化時(shí)間),確保粘接強(qiáng)度一致性。在動(dòng)力電池包組裝中,雙組份硅膠用于電芯間絕緣與導(dǎo)熱,智能點(diǎn)膠設(shè)備通過(guò)多軸聯(lián)動(dòng)控制,可在曲面電池表面實(shí)現(xiàn)螺旋狀點(diǎn)膠路徑,膠層厚度均勻性控制在±0.05mm以?xún)?nèi),有效解決電芯熱失控問(wèn)題。某新能源汽車(chē)廠商采用智能雙組份點(diǎn)膠線后,電池包生產(chǎn)節(jié)拍從120秒/件縮短至45秒/件,同時(shí)通過(guò)IP67防水測(cè)試的合格率從92%提升至99.5%,明顯增強(qiáng)了產(chǎn)品市場(chǎng)競(jìng)爭(zhēng)力。中國(guó)臺(tái)灣雙組份點(diǎn)膠雙組份厭氧膠點(diǎn)膠在螺紋鎖固中形成無(wú)氧環(huán)境固化,振動(dòng)工況下扭矩衰減≤15%。

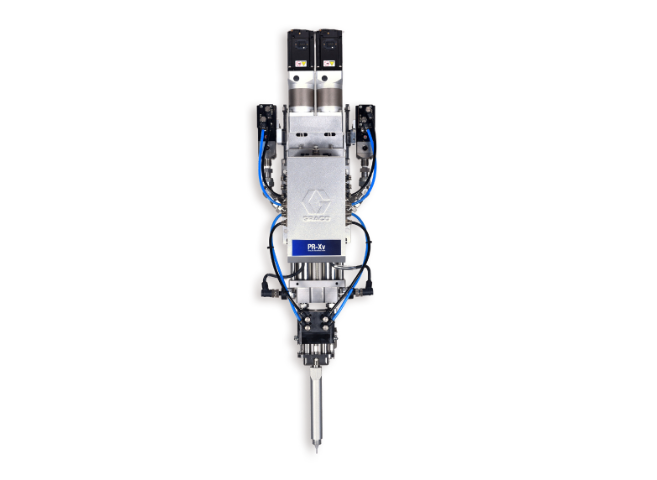

雙組份點(diǎn)膠設(shè)備的智能化水平直接影響工藝穩(wěn)定性。傳統(tǒng)設(shè)備依賴(lài)齒輪泵計(jì)量,混合比例易受溫度、壓力波動(dòng)影響,而新一代設(shè)備采用伺服電機(jī)驅(qū)動(dòng)的螺桿泵,配合壓力傳感器實(shí)時(shí)反饋,將比例精度從±2%提升至±0.2%。在半導(dǎo)體封裝領(lǐng)域,ASMPT的智能點(diǎn)膠機(jī)通過(guò)機(jī)器視覺(jué)系統(tǒng),可自動(dòng)識(shí)別0.2mm×0.2mm的微小焊盤(pán),并調(diào)整點(diǎn)膠路徑,使芯片粘接偏移量控制在±10μm以?xún)?nèi)。更值得關(guān)注的是,某國(guó)產(chǎn)設(shè)備廠商集成AI算法,通過(guò)分析歷史數(shù)據(jù)預(yù)測(cè)膠水粘度變化,自動(dòng)補(bǔ)償計(jì)量參數(shù),使某醫(yī)療導(dǎo)管生產(chǎn)線的良品率從92%提升至99.5%。這種“感知-決策-執(zhí)行”的閉環(huán)控制,標(biāo)志著雙組份點(diǎn)膠設(shè)備進(jìn)入工業(yè)4.0時(shí)代。

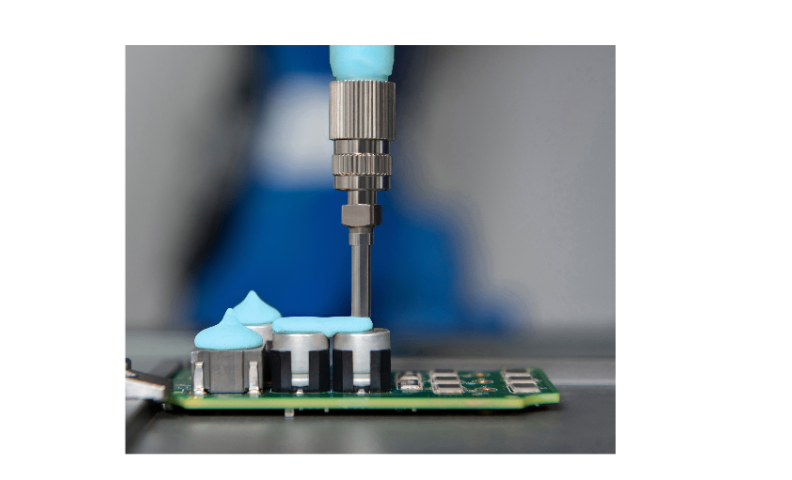

在微電子制造中,智能雙組份點(diǎn)膠技術(shù)憑借其高精度、高可靠性的特點(diǎn),成為芯片封裝、電路板涂覆等關(guān)鍵工序的關(guān)鍵裝備。以芯片封裝為例,傳統(tǒng)單組份膠水易因熱膨脹系數(shù)不匹配導(dǎo)致芯片脫落,而雙組份環(huán)氧樹(shù)脂膠通過(guò)化學(xué)交聯(lián)反應(yīng)形成三維網(wǎng)狀結(jié)構(gòu),粘接強(qiáng)度提升3-5倍,同時(shí)耐溫范圍擴(kuò)展至-50℃至200℃,可有效抵御芯片工作時(shí)的熱應(yīng)力。智能雙組份點(diǎn)膠系統(tǒng)通過(guò)視覺(jué)定位與激光測(cè)高技術(shù),可自動(dòng)識(shí)別芯片引腳位置與高度,實(shí)現(xiàn)±0.02mm的點(diǎn)膠定位精度,避免膠水溢出污染電路。此外,系統(tǒng)支持多段速點(diǎn)膠工藝,在芯片邊緣采用高速?lài)娚洌ㄋ俣瓤蛇_(dá)500mm/s)形成均勻膠線,在內(nèi)部區(qū)域則降低速度確保膠水充分填充,使封裝良品率從85%提升至98%以上。某半導(dǎo)體企業(yè)引入智能雙組份點(diǎn)膠設(shè)備后,芯片封裝周期縮短40%,年節(jié)約返工成本超200萬(wàn)元,同時(shí)產(chǎn)品通過(guò)AEC-Q100車(chē)規(guī)級(jí)認(rèn)證,成功打入新能源汽車(chē)電子市場(chǎng)。混合管靜態(tài)混合技術(shù)解決雙組份膠水均勻性問(wèn)題,避免局部不固化缺陷。

雙組份點(diǎn)膠的工藝參數(shù)對(duì)點(diǎn)膠質(zhì)量有著至關(guān)重要的影響,主要包括膠水比例、點(diǎn)膠壓力、點(diǎn)膠速度和膠水溫度等。膠水比例是決定膠體性能的關(guān)鍵因素,不同的產(chǎn)品和應(yīng)用場(chǎng)景需要不同的混合比例。如果比例失調(diào),可能會(huì)導(dǎo)致膠水無(wú)法正常固化,或者固化后的膠體強(qiáng)度不足、彈性不好等問(wèn)題。點(diǎn)膠壓力和速度會(huì)影響膠水的出膠量和分布均勻性。壓力過(guò)大或速度過(guò)快,膠水容易溢出,造成產(chǎn)品外觀缺陷;壓力過(guò)小或速度過(guò)慢,則可能導(dǎo)致膠水填充不足,無(wú)法達(dá)到預(yù)期的粘接效果。膠水溫度也會(huì)對(duì)點(diǎn)膠質(zhì)量產(chǎn)生影響,合適的溫度能夠保證膠水的流動(dòng)性和固化速度。在實(shí)際生產(chǎn)中,需要通過(guò)專(zhuān)業(yè)的檢測(cè)設(shè)備和大量的試驗(yàn),精確調(diào)控這些參數(shù),以確保點(diǎn)膠質(zhì)量的穩(wěn)定性和一致性。雙液點(diǎn)膠閥的單獨(dú)供料系統(tǒng),可實(shí)時(shí)調(diào)整A/B膠流量,適應(yīng)復(fù)雜軌跡。甘肅國(guó)產(chǎn)雙組份點(diǎn)膠設(shè)備

防滴漏雙組份點(diǎn)膠閥設(shè)計(jì),避免膠水殘留導(dǎo)致的晶圓表面污染問(wèn)題。福建標(biāo)準(zhǔn)雙組份點(diǎn)膠共同合作

在半導(dǎo)體行業(yè),雙組份點(diǎn)膠技術(shù)是芯片封裝中實(shí)現(xiàn)“電氣連接+機(jī)械保護(hù)”的關(guān)鍵工藝。以7nm芯片封裝為例,Intel的Foveros3D堆疊技術(shù)需在0.4mm×0.4mm的微小焊盤(pán)上精細(xì)點(diǎn)涂導(dǎo)電雙組份銀膠,其體積電阻率需控制在5×10??Ω·cm以下,同時(shí)通過(guò)動(dòng)態(tài)混合閥確保A/B膠在0.02秒內(nèi)完成均勻混合,避免銀顆粒沉降導(dǎo)致的導(dǎo)電不均。在功率半導(dǎo)體領(lǐng)域,英飛凌的IGBT模塊采用雙組份硅凝膠灌封,該膠水在150℃高溫下仍能保持彈性模量穩(wěn)定,有效緩沖熱脹冷縮產(chǎn)生的應(yīng)力,使模塊壽命從5年延長(zhǎng)至15年。更值得關(guān)注的是,某國(guó)產(chǎn)封裝廠通過(guò)引入機(jī)器視覺(jué)與AI算法,將點(diǎn)膠偏移量從±50μm控制在±10μm以?xún)?nèi),使5G基站用射頻芯片的良品率從85%提升至99.2%,推動(dòng)國(guó)產(chǎn)半導(dǎo)體向高級(jí)市場(chǎng)突破。福建標(biāo)準(zhǔn)雙組份點(diǎn)膠共同合作

- 名優(yōu)GRACO供料系統(tǒng)供應(yīng)商 2025-12-17

- 廣東質(zhì)量GRACO供料系統(tǒng)生產(chǎn)商 2025-12-17

- 四川機(jī)械GRACO供料系統(tǒng)機(jī)械結(jié)構(gòu) 2025-12-17

- 云南進(jìn)口GRACO供料系統(tǒng)廠家供應(yīng) 2025-12-17

- 海南進(jìn)口GRACO供料系統(tǒng)工廠直銷(xiāo) 2025-12-17

- 湖北電動(dòng)GRACO供料系統(tǒng)推薦貨源 2025-12-17

- 湖南供料泵GRACO供料系統(tǒng)現(xiàn)貨 2025-12-17

- 廣東標(biāo)準(zhǔn)GRACO供料系統(tǒng)經(jīng)銷(xiāo)商 2025-12-17

- 四川標(biāo)準(zhǔn)GRACO供料系統(tǒng)設(shè)備 2025-12-17

- 設(shè)備GRACO供料系統(tǒng)品牌代理 2025-12-17

- 便攜式手持廢舊金屬含量能譜儀 2025-12-17

- 唐山金相砂帶機(jī)制造商 2025-12-17

- 福建零部件檢測(cè)硬度計(jì)廠家直銷(xiāo) 2025-12-17

- 教學(xué)傳感器比較價(jià)格 2025-12-17

- 陜西設(shè)備壓力傳感器 2025-12-17

- 金屬冶煉及加工機(jī)器自動(dòng)化在線XRF熒光光譜儀 2025-12-17

- 徐州安全孔隙率檢測(cè)儀規(guī)格尺寸齊全 2025-12-17

- 黑龍江消毒濕巾麥迪康價(jià)格 2025-12-17

- 進(jìn)口單相電機(jī)200W馬達(dá) 2025-12-17

- 中山智能液體分層儀公司 2025-12-17