山東錳鋼真空淬火費用

航空航天領域對材料性能要求極為嚴苛,真空淬火憑借其獨特的工藝優勢成為關鍵制造技術。在航空發動機渦輪葉片制造中,真空淬火可確保鎳基高溫合金在1150℃高溫下保持組織穩定性,避免晶界脆化,同時通過氣淬實現均勻冷卻,防止葉片因熱應力集中而開裂。在航天器結構件加工中,真空淬火可消除鈦合金焊接接頭的殘余應力,提升疲勞壽命,確保在極端溫度交替環境下仍能保持結構完整性。此外,真空淬火還可用于制造高精度光學元件,通過控制冷卻速率消除材料內部應力,避免光學表面變形,提升成像質量。真空淬火可提高金屬材料在復雜應力條件下的使用穩定性。山東錳鋼真空淬火費用

真空淬火工藝的質量控制是確保材料性能穩定性的關鍵,其體系涵蓋原材料檢驗、工藝參數監控、過程檢測與成品驗收全流程。在原材料檢驗階段,需對工件化學成分、表面狀態(如脫碳層、裂紋)進行嚴格檢測,避免因原材料缺陷導致熱處理失敗。工藝參數監控則通過傳感器與控制系統實現,例如在加熱階段實時監測爐溫均勻性,確保工件各部位溫度偏差<±5℃;在冷卻階段監測氣體壓力與流速,保證冷卻速率符合工藝要求。過程檢測包括中間抽檢與無損檢測,例如在保溫階段抽取工件進行金相分析,驗證奧氏體化程度;在淬火后采用超聲波檢測或磁粉檢測排查內部裂紋。成品驗收則依據標準(如ISO、ASTM)進行硬度測試、耐磨性試驗與疲勞壽命評估,確保產品性能達標。此外,質量追溯系統通過記錄工藝參數、檢測數據與操作人員信息,實現全流程可追溯,為問題分析與工藝改進提供依據。未來,隨著區塊鏈技術的發展,真空淬火工藝的質量控制將實現更高效的數據共享與防篡改,提升供應鏈透明度與質量可信度。貴州高速鋼真空淬火加工廠真空淬火適用于對表面質量、尺寸精度、性能一致性均有高要求的零件。

真空淬火技術的發展與新材料開發緊密相關,兩者相互促進形成良性循環。在高速鋼領域,真空淬火推動了粉末冶金高速鋼(如ASP30)的應用,其均勻的微觀結構在真空環境下可實現完全淬透,硬度達67-68HRC,較傳統熔鑄鋼提升10%以上。在鈦合金領域,真空淬火與β熱處理的結合,開發出較強高韌的Ti-6Al-4V合金,例如航空發動機葉片經真空處理后,抗拉強度達1200MPa,同時保持6%以上的延伸率。在新型模具鋼方面,真空淬火促進了馬氏體時效鋼(如18Ni300)的普及,其通過真空處理獲得超細晶粒,硬度達54HRC時韌性仍保持30J/cm2,滿足了精密沖壓模具的需求。此外,真空淬火與表面改性技術的結合,催生了梯度功能材料,例如模具表面經真空淬火+PVD涂層后,耐磨性較單一處理提升5倍以上,推動了汽車模具向長壽命、高精度方向發展。

當前,真空淬火技術正朝智能化、綠色化與多功能化方向發展。智能化方面,通過集成物聯網(IoT)與大數據技術,實現設備狀態實時監測與工藝參數自適應調整,例如,根據工件尺寸自動計算較佳加熱功率與冷卻壓力;綠色化方面,開發低GWP(全球變暖潛值)冷卻介質(如氫氟烯烴替代傳統氟利昂),減少環境影響;多功能化方面,將真空淬火與真空滲碳、真空燒結等工藝集成,形成“一站式”熱處理生產線,提升生產效率。然而,技術發展仍面臨挑戰:例如,超大型真空淬火爐(有效尺寸>3m)的密封性與加熱均勻性難以保證;高溫合金(如Inconel 718)的真空淬火需在1120℃以上進行,對設備材料耐溫性提出極高要求;此外,復合材料(如金屬基復合材料)的真空淬火工藝參數尚缺乏標準規范,需進一步研究。真空淬火可減少材料內部殘余應力,提高服役穩定性。

真空淬火作為清潔熱處理技術的展示,其環保優勢體現在多個環節。首先,氣淬工藝以氣體為冷卻介質,避免了油淬產生的油煙污染,例如單臺真空氣淬爐每年可減少VOCs排放約5噸,符合歐盟RoHS指令要求。其次,真空環境下的封閉處理減少了廢氣、廢液的產生,例如與鹽浴淬火相比,真空工藝無需處理含青化物的廢鹽,降低了危廢處理成本。此外,現代真空淬火爐通過能量回收系統提升能效,例如北京華翔電爐的HZQL系列采用熱交換器回收冷卻氣體熱量,使綜合能耗較傳統設備降低15%以上。在可持續發展層面,真空淬火與表面強化技術(如真空滲氮)的結合,可延長模具使用壽命,例如汽車模具經真空淬火+滲氮處理后,壽命從10萬次提升至50萬次,明顯減少了資源消耗。真空淬火普遍用于航空、航天、能源等關鍵結構件制造。瀘州真空熱處理公司

真空淬火通過真空環境防止材料在熱處理過程中氧化脫碳。山東錳鋼真空淬火費用

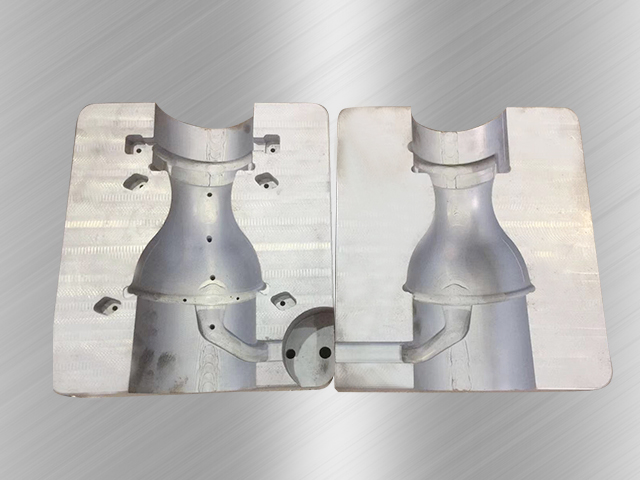

真空淬火爐的關鍵結構包括真空系統、加熱系統、冷卻系統及控制系統。真空系統由機械泵、擴散泵組成,可在30分鐘內將爐腔真空度抽至10^-4帕,為加熱過程提供無氧化環境;加熱系統采用石墨或鉬合金電阻帶,通過輻射傳熱實現均勻升溫,溫度場均勻性可達±5℃。冷卻系統是真空淬火的關鍵,其設計直接影響淬火效果:油淬系統通過高壓油泵將淬火油以10m/s流速噴淋工件,實現快速冷卻;氣淬系統則配備高壓風機與導流裝置,可調節氮氣或氬氣壓力(0.1-2MPa)與流向,形成360°環繞冷卻氣流。控制系統集成PID溫度調節與壓力反饋模塊,可實時監測并調整加熱功率、氣體壓力等參數,確保工藝穩定性。例如,在模具鋼淬火時,系統會自動在Ms點附近降低氣體壓力,減少馬氏體轉變應力,從而控制變形量。山東錳鋼真空淬火費用

- 宜賓真空淬火 2025-12-17

- 上海零件真空淬火廠家 2025-12-17

- 綿陽金屬固溶時效處理目的 2025-12-17

- 重慶機械真空淬火主要特點 2025-12-17

- 重慶磁鋼退磁處理措施 2025-12-17

- 廣州熱處理真空淬火檢驗方法 2025-12-17

- 北京局部真空淬火費用 2025-12-17

- 宜賓零件氮化處理哪家好 2025-12-17

- 成都金屬件真空淬火過程 2025-12-17

- 成都不銹鋼固溶時效處理品牌 2025-12-17

- 奉賢四軸/六軸碼垛機的用途 2025-12-17

- 湖北工程油缸鄭重承諾 2025-12-17

- 廣西機器人點焊自動化生產線上下料 2025-12-17

- 河南專業灌漿料批發 2025-12-17

- 廣東201不銹鋼沖壓板 2025-12-17

- 惠州電池殼螺母植入機定制 2025-12-17

- 建鄴區會議管理系統是什么 2025-12-17

- 成都UL認證防火防盜保險箱排名 2025-12-17

- 崇明區廚房設備維修 2025-12-17

- 工業園區一體化自動化組裝設備設備廠家 2025-12-17