浙江吸附罐疲勞設計服務多少錢

塑性分析是分析設計的重要方法,適用于評估容器的極限承載能力。ASMEVIII-2允許采用彈性應力分類法或塑性分析法,后者通過非線性FEA模擬材料的塑性行為,直接計算結構的垮塌載荷。極限載荷法通過逐步增加載荷直至結構失穩,確定容器的安全裕度。塑性分析的優勢在于避免了應力分類的復雜性,尤其適用于幾何不連續區域。分析中需定義材料的真實應力-應變曲線,并考慮硬化效應。小變形理論通常適用于薄壁容器,而大變形理論用于厚壁或高應變情況。極限載荷法的評定標準是設計載荷不超過極限載荷的2/3。塑性分析還可用于優化設計,例如通過減少局部加強結構的冗余材料。通過疲勞分析,可以發現特種設備設計中的薄弱環節,為設備的改進和優化提供依據。浙江吸附罐疲勞設計服務多少錢

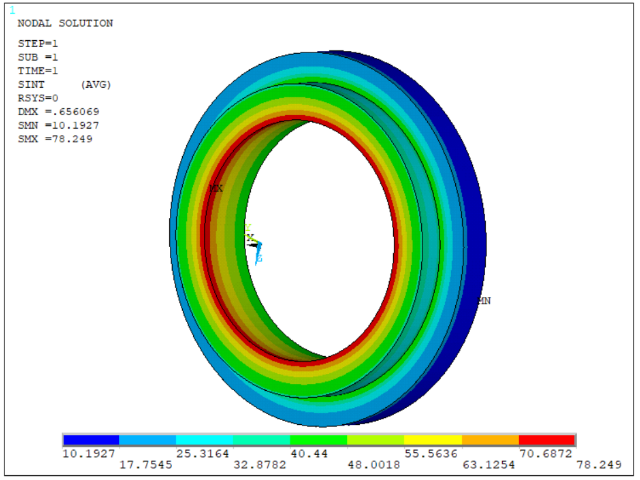

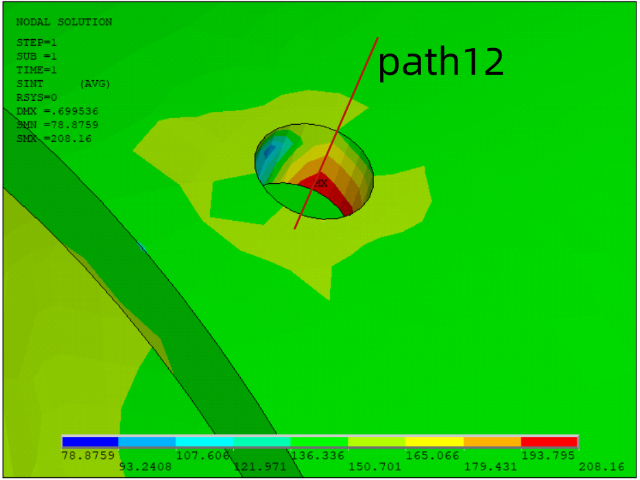

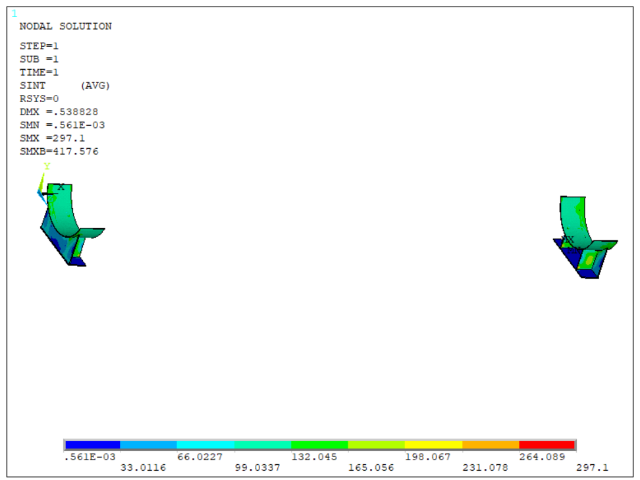

應力分類是分析設計的**環節。根據ASME VIII-2,應力分為一次應力(平衡外載荷)、二次應力(自限性應力)和峰值應力(局部不連續)。一次應力進一步分為總體薄膜應力(Pm)、局部薄膜應力(PL)和彎曲應力(Pb)。評定準則包括:一次應力不得超過材料屈服強度;一次加二次應力不得超過兩倍屈服強度;峰值應力用于疲勞評估。歐盟的EN 13445采用基于極限載荷的評定方法,通過塑性分析直接驗證結構的承載能力。應力分類的準確性依賴于有限元結果的合理線性化,通常需沿評定路徑提取數據。對于復雜結構,還需考慮多軸應力狀態和等效強度理論(如Von Mises準則)。應力評定的目標是確保容器在各類載荷下不發生過度變形或失效。江蘇焚燒爐分析設計服務價格ASME標準強調設計過程中的風險評估,確保所有潛在風險都得到充分考慮和應對。

壓力容器分析設計(DesignbyAnalysis,DBA)是一種基于力學理論和數值計算的設計方法,與傳統的規則設計(DesignbyRule,DBR)相比,它通過詳細的結構分析和應力評估來確保容器的安全性和可靠性。分析設計的**在于對容器在各種載荷條件下的應力、應變和失效模式進行精確計算,從而優化材料使用并降**造成本。國際標準如ASMEVIII-2和歐盟的EN13445均提供了詳細的分析設計規范。分析設計通常適用于復雜幾何形狀、高參數(高壓、高溫)或特殊工況的容器,能夠更靈活地應對設計挑戰。分析設計的關鍵步驟包括載荷確定、材料選擇、有限元建模、應力分類和評定。與規則設計相比,分析設計允許更高的設計應力強度,但需要更嚴格的驗證過程。現代分析設計***依賴有限元分析(FEA)軟件,如ANSYS或ABAQUS,以實現高精度的模擬。此外,分析設計還涉及疲勞分析、蠕變分析和斷裂力學評估,以確保容器在全生命周期內的安全性。隨著計算機技術的發展,分析設計已成為壓力容器設計的重要方向。

第四代核電站的氦氣-蒸汽發生器(設計溫度750℃)需評估Alloy617材料的蠕變-疲勞損傷。按ASMEIIINH規范,采用時間分數法計算蠕變損傷(Larson-Miller參數法)與應變范圍分割法(SRP)計算疲勞損傷。某示范項目通過多軸蠕變本構模型(Norton-Bailey方程)模擬管道焊縫的漸進變形,結果顯示10萬小時后的累積損傷D=,需在運行3萬小時后進行局部硬度檢測(HB≤220)。含固體催化劑的多相流反應器易引發流體誘導振動(FIV)。某聚乙烯流化床反應器通過雙向流固耦合(FSI)分析,識別出氣體分布板處的旋渦脫落頻率(8Hz)與結構固有頻率()接近。優化方案包括:①調整分布板開孔率(從15%增至22%);②增設縱向防振板破壞渦街。經PIV實驗驗證,振動幅值從。 疲勞分析的結果可以為特種設備的升級改造提供指導,確保設備在升級后具有更好的疲勞性能。

高溫蠕變分析與時間相關失效當工作溫度超過材料蠕變起始溫度(碳鋼>375℃,不銹鋼>425℃),需進行蠕變評估:本構模型:Norton方程(ε?=Aσ^n)描述穩態蠕變率,時間硬化模型處理瞬態階段;多軸效應:用等效應力(如VonMises)修正單軸數據,Larson-Miller參數預測斷裂時間;設計壽命:通常按100,000小時蠕變應變率<1%或斷裂應力≥。某電站鍋爐汽包(,540℃)分析顯示,10萬小時后蠕變損傷為,需在運行5年后進行剩余壽命評估。局部結構優化與應力集中控制典型優化案例包括:開孔補強:FEA對比等面積法(CodeCase2695)與壓力面積法,顯示后者可減重20%;過渡結構:錐殼大端過渡區采用反圓弧設計(r≥),應力集中系數從;焊接細節:對接焊縫余高控制在1mm內,角焊縫焊趾處打磨可降低疲勞應力幅30%。某航天燃料儲罐通過拓撲優化使整體重量降低18%,同時通過爆破試驗驗證。在SAD設計中,精確的應力分析是關鍵,它有助于預測容器在不同壓力和溫度下的行為。快開門設備疲勞設計方案多少錢

在進行特種設備疲勞分析時,需要充分考慮材料的疲勞極限和疲勞破壞機制,以確保分析的準確性。浙江吸附罐疲勞設計服務多少錢

焊接接頭是壓力容器的薄弱環節,分析設計需考慮:焊縫幾何的精確建模(余高、坡口角度);熱影響區(HAZ)的材料性能退化;殘余應力的影響。ASMEVIII-2允許通過等效結構應力法進行疲勞評定,將局部應力轉換為沿焊縫的等效應力。斷裂力學方法可用于評估焊接缺陷的臨界性。優化方向包括:采用低殘余應力焊接工藝(如窄間隙焊)、焊后熱處理(PWHT)或局部強化設計(如噴丸處理)。

可靠性設計(RBDA)通過概率方法量化不確定性,提升容器的安全經濟性。關鍵步驟包括:識別隨機變量(材料強度、載荷大小等);建立極限狀態函數(如應力-強度干涉模型);采用蒙特卡洛模擬或FORM/SORM法計算失效概率。ASMEVIII-2的附錄5提供了部分可靠性分析指南。RBDA特別適用于新型材料容器或極端工況設計,可通過靈敏度分析確定關鍵控制參數。實施難點在于獲取足夠的數據以定義變量分布。 浙江吸附罐疲勞設計服務多少錢

- 浙江壓力容器ANSYS分析設計哪家靠譜 2025-12-18

- 快開門設備疲勞設計方案價錢 2025-12-18

- 特種設備疲勞分析方案價錢 2025-12-18

- 蘇州水壓試驗機設備 2025-12-18

- 湖州液壓式水壓試驗機 2025-12-18

- 江蘇吸附罐疲勞設計服務價格 2025-12-18

- 壓力容器ANSYS分析設計哪家服務好 2025-12-18

- 浙江壓力容器分析設計業務費用 2025-12-17

- 上海快開門設備疲勞設計哪家好 2025-12-17

- 西藏快開門式硫化罐技術特性 2025-12-17

- 上海船舶發動機電子調速器結構 2025-12-18

- 楊浦區工業自動控制系統裝置哪個好 2025-12-18

- 北京可折疊絲桿滑臺安裝教程 2025-12-18

- 江蘇小型零點工裝夾具維修電話 2025-12-18

- 江蘇智能中型排爆機器人價位 2025-12-18

- 江蘇壓牙機非標定制 2025-12-18

- 深圳高精度平面研磨機維修價格 2025-12-18

- 蘇州溶解氧有哪些 2025-12-18

- 蘇州CLASSIC免鍵套定制 2025-12-18

- 南京國內激光全息制版系統 2025-12-18