江蘇壓力容器ANSYS分析設計

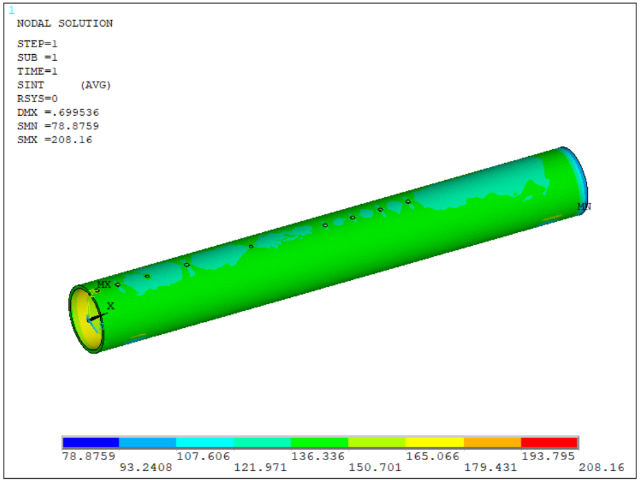

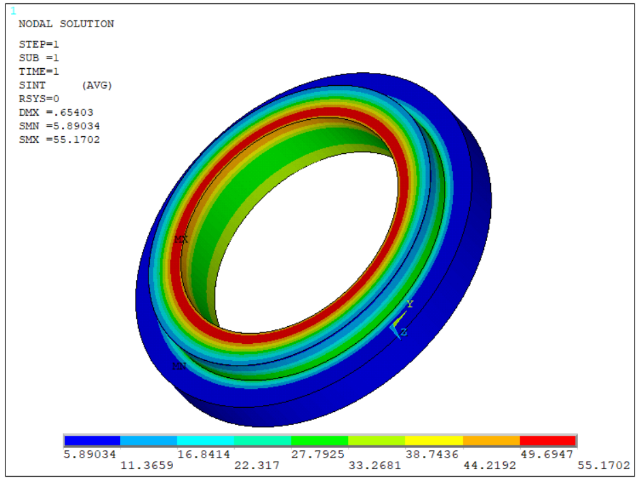

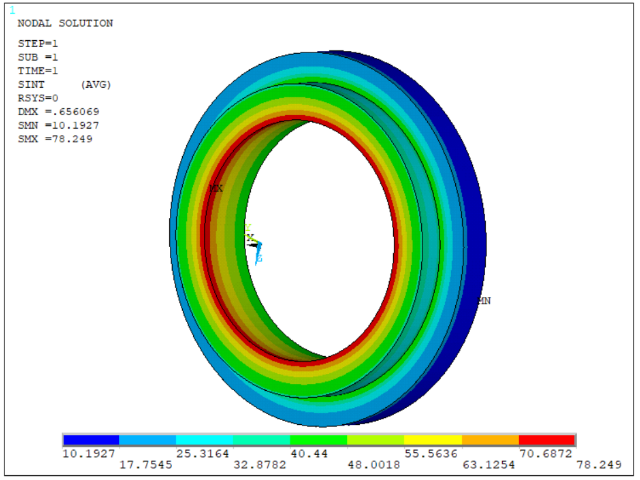

壓力容器材料的力學性能直接影響分析設計的準確性。關鍵參數(shù)包括:強度指標:屈服強度(σ_y)、抗拉強度(σ_u)和屈強比(σ_y/σ_u),后者影響塑性變形能力(屈強比>)。韌性要求:通過沖擊試驗(如夏比V型缺口試驗)確定材料在低溫下的抗脆斷能力。本構模型:彈性階段用胡克定律,塑性階段可采用雙線性隨動硬化(如Chaboche模型)或冪律蠕變模型(Norton方程)。強度理論的選擇尤為關鍵:比較大主應力理論(Rankine):適用于脆性材料。比較大剪應力理論(Tresca):保守,常用于ASME規(guī)范。畸變能理論(VonMises):更精確反映多軸應力狀態(tài),***用于彈塑性分析。例如,奧氏體不銹鋼(316L)在高溫下的設計需同時考慮屈服強度和蠕變斷裂強度。 通過詳細的應力分析對容器進行疲勞壽命評估,確保其安全運行。江蘇壓力容器ANSYS分析設計

安全附件與泄放裝置壓力容器必須配置安全防護設施:安全閥:設定壓力≤設計壓力,排放量≥事故工況下產(chǎn)生氣量;爆破片:用于不可壓縮介質(zhì)或聚合反應容器,需與安全閥串聯(lián)使用;壓力表:量程為工作壓力的,表盤標注紅色警戒線;液位計:玻璃板液位計需加裝防護罩。安全閥選型需計算泄放面積(API520公式),并定期校驗(通常每年一次)。對于液化氣體儲罐,還需配備緊急切斷閥和噴淋降溫系統(tǒng)。制造與檢驗要求制造過程質(zhì)量控制包括:材料復驗:抽查化學成分和力學性能;成形公差:筒體圓度≤1%D_i,棱角度≤3mm;無損檢測(NDT):RT檢測不低于AB級,UT用于厚板分層缺陷排查;壓力試驗:液壓試驗壓力為(氣壓試驗為)。耐壓試驗后需進***密性試驗(如氨滲漏檢測)。三類容器還需進行焊接工藝模擬試板試驗。 江蘇壓力容器SAD設計企業(yè)采用極限分析與安定性評價,確保容器在循環(huán)載荷下的安全狀態(tài)。

局部應力分析是壓力容器設計的關鍵環(huán)節(jié),主要關注幾何不連續(xù)區(qū)域(如開孔、支座、焊縫)的應力集中現(xiàn)象。ASMEVIII-2要求通過有限元分析或?qū)嶒灧椒ǎㄈ鐟兤瑴y量)量化局部應力。彈性應力分析方法通常采用線性化技術,將應力分解為薄膜、彎曲和峰值分量,并根據(jù)應力分類限值進行評定。對于非線性問題(如接觸應力),需采用彈塑性分析或子模型技術提高計算精度。局部應力分析的難點在于網(wǎng)格敏感性和邊界條件設置。例如,在接管與殼體連接處,網(wǎng)格需足夠細化以捕捉應力梯度,同時避免因過度細化導致計算量激增。子模型法(Global-LocalAnalysis)是高效解決方案,先通過粗網(wǎng)格計算全局模型,再對關鍵區(qū)域建立精細子模型。此外,局部應力分析還需考慮殘余應力(如焊接殘余應力)的影響,通常通過熱-力耦合模擬或引入等效初始應變場實現(xiàn)。

規(guī)則設計基于線彈性假設,而實際材料行為和結構失效往往涉及復雜的非線性過程。分析設計因其強大的非線性分析能力,能夠更真實地模擬容器的失效模式,從而在保證安全的前提下,更充分地挖掘材料潛力,實現(xiàn)輕量化和優(yōu)化設計。幾何非線性:對于薄壁或大直徑容器,在內(nèi)壓作用下會發(fā)生***的鼓脹變形,其應力與位移不再呈簡單的線性關系。材料非線性:當容器局部區(qū)域應力達到屈服點后,會發(fā)生塑性變形,應力重新分配,整個容器并不會立即失效,仍能承受更大的載荷直至達到其塑性極限。分析設計可以通過彈-塑性分析和極限載荷分析,采用非線性有限元方法,逐步增加載荷,計算出了解容器結構的真實破壞載荷。這種方法證明,即使局部區(qū)域屈服,容器整體仍具有相當大的安全裕度。這使得設計師可以在明確掌握其極限承載能力的前提下,適度減少壁厚,實現(xiàn)減重和降本。此外,對于存在大變形接觸的問題,如多層包扎式容器的層板間接觸、卡箍式快開蓋的密封接觸,分析設計能夠模擬接觸狀態(tài)的變化、應力的傳遞以及密封面的分離,確保其操作過程中的功能性和安全性,這些都是線性規(guī)則計算無法解決的。 分析設計優(yōu)化壁厚,實現(xiàn)輕量化目標。

并非所有企業(yè)都有資源和能力去覆蓋所有類型的壓力容器。另一個極具潛力的上升路徑是放棄“大而全”,選擇“小而美”,專注于一個或幾個細分市場,做深做透,成為該領域無可爭議的“隱形***”。細分市場可以按行業(yè)劃分:例如,專門為生物制藥行業(yè)提供符合GMP、FDA要求的無菌級壓力容器,精通于不銹鋼電解拋光、自動焊接、衛(wèi)生級設計;專注于食品飲料行業(yè)的發(fā)酵罐、調(diào)配罐,精通于CIP/SIP(就地清洗/滅菌)系統(tǒng)集成;或深耕船舶配套領域,專業(yè)制造船用液化氣(LNG/LPG)燃料罐和貨物圍護系統(tǒng)。也可以按材料劃分:例如,成為鈦、鋯、鎳基合金等特種材料壓力容器的**,掌握這些活性金屬的特殊焊接和熱處理工藝,服務于強腐蝕化工環(huán)境;或者專注于復合材料壓力容器的研發(fā)與制造。還可以按工藝劃分:例如,專精于厚壁容器的深孔加工、超大型容器的現(xiàn)場組焊、或特殊熱處理工藝。通過專業(yè)化,企業(yè)可以集中研發(fā)資源,積累該領域****的工程經(jīng)驗和數(shù)據(jù)庫,打造***的成本控制和產(chǎn)品質(zhì)量。當客戶有相關需求時,***個想到的就是你。這種深度專業(yè)化構建了強大的壁壘,即使大型綜合型企業(yè)也難以輕易介入,從而讓企業(yè)在細分賽道中獲得定價權和穩(wěn)定的市場份額,利潤率遠高于通用產(chǎn)品市場。 除了常規(guī)的強度要求,為什么“韌性”(尤其是低溫韌性)是壓力容器選材的關鍵指標?江蘇壓力容器SAD設計企業(yè)

通過詳細的應力分類與評定,精確校核各類應力對失效的影響。江蘇壓力容器ANSYS分析設計

疲勞分析與循環(huán)載荷設計對于頻繁啟停或壓力波動的容器(如反應釜),常規(guī)設計可能不足,需引入疲勞評估:S-N曲線法:按ASMEVIII-2附錄5計算累積損傷因子(需≤);應力集中系數(shù)(Kt):開孔或幾何突變處需細化網(wǎng)格進行有限元分析(FEA);裂紋擴展**:選用高韌性材料并降低表面粗糙度(Ra≤μm)。對于超過1000次循環(huán)的工況,建議采用分析設計標準或增加疲勞增強結構(如過渡圓角R≥10mm)。經(jīng)濟性與優(yōu)化設計在滿足安全前提下降低成本的方法包括:材料分級使用:按應力分布采用不等厚設計(如封頭與筒體厚度差≤15%);標準化設計:優(yōu)先選用GB/T25198封頭系列以減少模具成本;制造工藝優(yōu)化:旋壓封頭比沖壓更省料,卷制筒體避免超厚余量;壽命周期成本(LCC)分析:高腐蝕環(huán)境選用復合板可比純鈦合金節(jié)省30%成本。此外,采用模塊化設計可縮短安裝周期,適用于大型成套裝置。 江蘇壓力容器ANSYS分析設計

- 廣西仿真模擬彈塑性分析 2025-12-20

- 金華外測法水壓試驗機 2025-12-20

- 快開門設備分析設計服務咨詢 2025-12-20

- 上海仿真模擬焊接殘余應力分析 2025-12-20

- 江蘇小型水壓試驗機工作原理 2025-12-20

- 深圳仿真模擬蠕變分析 2025-12-20

- 甘肅快開門式膨化釜 2025-12-20

- 上海特種設備疲勞分析服務公司 2025-12-20

- 浙江外測法水壓試驗機選購 2025-12-20

- 徐州壓力容器ANSYS分析設計 2025-12-19

- 吳中區(qū)通用變風量閥規(guī)格尺寸 2025-12-20

- 浙江疊網(wǎng)復合式斜網(wǎng)紙機機械設備生產(chǎn)廠家 2025-12-20

- 北京英國皇室御用防火柜尺寸大小 2025-12-20

- 海南減壓閥 2025-12-20

- 張家港直銷工裝夾具按需定制 2025-12-20

- 鎮(zhèn)江家用電梯品牌 2025-12-20

- 北京氣釘軸氣脹軸定做價格 2025-12-20

- 上海輸送線廠家直銷 2025-12-20

- 唐山pp噴淋塔廢氣處理 2025-12-20

- 蘇州彈簧拉力試驗機售價 2025-12-20