上海吸附罐疲勞設計價錢

制造工藝對分析設計的影響冷成形效應:封頭沖壓后屈服強度可能升高10%,但塑性降低,需在FEA中更新材料參數;焊接殘余應力:可通過熱-機耦合分析模擬,或保守假設為;熱處理:焊后消氫處理(如200℃×2h)可降低氫致裂紋風險,需在疲勞分析中考慮應力釋放效應。某鈦合金容器因忽略焊接熱影響區(HAZ)軟化效應,實際爆破壓力比預測低7%,后通過局部補強解決。特殊載荷工況的分析方法地震載荷:響應譜法或時程分析,考慮設備-支撐體系耦合振動;風載荷:按ASCE7計算動態風壓,FEA中施加脈動壓力場;沖擊載荷:顯式動力學分析(如ANSYS***YNA)模擬瞬態應力波傳播。某核級穩壓器在地震SSE工況下,比較大應力比靜態設計值高40%,通過增加阻尼器滿足要求。 有限元分析是壓力容器分析設計中不可或缺的技術手段。上海吸附罐疲勞設計價錢

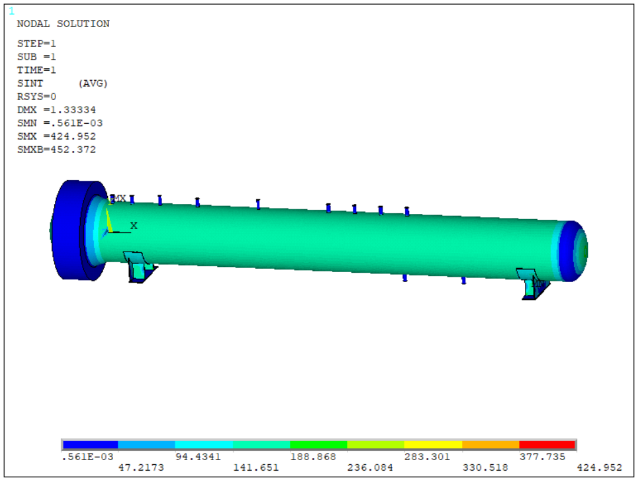

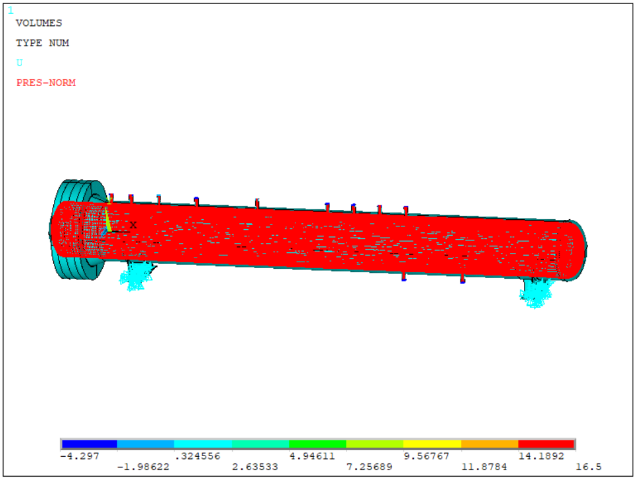

FEA是壓力容器分析設計的**工具,其流程包括:幾何建模:簡化非關鍵特征(如小倒角),但保留應力集中區域(如開孔過渡區)。網格劃分:采用高階單元(如20節點六面體),在焊縫處加密網格(尺寸≤1/4壁厚)。邊界條件:真實模擬載荷(內壓、溫度梯度)和約束(支座反力)。求解設置:線性分析用于彈性驗證,非線性分析用于塑性垮塌或接觸問題。結果評估:提取應力線性化路徑,分類計算Pm、PL+Pb等應力分量。典型案例:某加氫反應器通過FEA發現法蘭頸部彎曲應力超標,優化后應力降低22%。ASMEVIII-2和JB4732均要求對有限元結果進行應力分類,步驟包括:路徑定義:沿厚度方向設置應力線性化路徑(至少3點)。分量分解:將總應力分解為薄膜應力(均勻分布)、彎曲應力(線性變化)和峰值應力(非線性部分)。分類判定:一次總體薄膜應力(Pm):如筒體環向應力,限制≤。一次局部薄膜應力(PL):如開孔邊緣應力,限制≤。一次+二次應力(PL+Pb+Q):限制≤3Sm。例如,封頭與筒體連接處的彎曲應力需通過線性化驗證是否滿足PL+Pb≤3Sm。 上海吸附罐疲勞設計服務運用有限元分析技術,模擬結構不連續區的復雜應力分布。

焊接接頭是壓力容器的薄弱環節,分析設計需考慮:焊縫幾何的精確建模(余高、坡口角度);熱影響區(HAZ)的材料性能退化;殘余應力的影響。ASMEVIII-2允許通過等效結構應力法進行疲勞評定,將局部應力轉換為沿焊縫的等效應力。斷裂力學方法可用于評估焊接缺陷的臨界性。優化方向包括:采用低殘余應力焊接工藝(如窄間隙焊)、焊后熱處理(PWHT)或局部強化設計(如噴丸處理)。

可靠性設計(RBDA)通過概率方法量化不確定性,提升容器的安全經濟性。關鍵步驟包括:識別隨機變量(材料強度、載荷大小等);建立極限狀態函數(如應力-強度干涉模型);采用蒙特卡洛模擬或FORM/SORM法計算失效概率。ASMEVIII-2的附錄5提供了部分可靠性分析指南。RBDA特別適用于新型材料容器或極端工況設計,可通過靈敏度分析確定關鍵控制參數。實施難點在于獲取足夠的數據以定義變量分布。

壓力容器的分類(二)按用途劃分:分離容器分離容器用于將混合介質(如氣液、液固或不同密度的液體)進行分離,常見類型包括油氣分離器、旋風除塵器、沉降罐等。其工作原理主要依賴重力沉降、離心分離、過濾或吸附等技術。例如,在石油天然氣行業,三相分離器可同時分離原油、水和天然氣,其內部通常設置擋板、旋流器或聚結材料以提高分離效率。設計分離容器時,需優化內部流場分布,避免湍流或短路現象,同時考慮介質的黏度、密度差異以及可能的結垢問題。4.儲存容器儲存容器主要用于盛裝氣體、液化氣體或液體介質,如液化石油氣(LPG)儲罐、液氨球罐、壓縮空氣儲罐等。這類容器的設計**在于確保安全儲存,防止泄漏或超壓事故。儲存容器的結構形式多樣,包括臥式儲罐、立式儲罐、球形儲罐等,其中球罐因其受力均勻、容積大而常用于高壓液化氣體儲存。此外,儲存容器通常配備液位計、安全閥、緊急切斷閥等安全附件,并需定期進行壁厚檢測和耐壓試驗。對于低溫儲存容器(如液氮儲罐),還需采用真空絕熱層或保冷材料以減少蒸發損失。綜上所述,不同用途的壓力容器在結構、材料和工藝上存在***差異,設計時需嚴格遵循相關標準(如ASME、GB/T150等),并結合具體工況進行優化。 棘輪效應分析防止結構在循環載荷下塑性應變的累積性增長。

應力分類與線性化處理方法ASMEVIII-2要求將有限元計算的連續應力場分解為膜應力、彎曲應力和峰值應力,具體步驟包括:路徑定義:在關鍵截面(如筒體與封頭連接處)設置應力線性化路徑;應力分解:通過積分運算分離膜分量(均勻分布)和彎分量(線性分布);評定準則:一次總體膜應力(Pm)≤Sm一次局部膜應力(PL)≤(PL+Pb+Q)≤3Sm某反應器分析中,接管根部經線性化顯示PL+Pb+Q=290MPa(Sm=138MPa),滿足3Sm=414MPa要求,但需進一步疲勞評估。疲勞分析的詳細流程與工程案例循環載荷下的疲勞評估是分析設計難點,主要流程如下:載荷譜提取:通過雨流計數法將隨機載荷簡化為恒幅循環;應力幅計算:彈性分析時需用Neuber法則修正局部塑性效應;損傷累積:基于修正的Miner法則,當Σ(ni/Ni)≥1時失效。某聚合反應器在50,000次壓力循環(ΔP=2MPa)下,接管處應力幅Δσ=150MPa,對應S-N曲線壽命N=120,000次,損傷度,滿足要求。疲勞分析評估循環載荷下容器的壽命與安全性。江蘇壓力容器ASME設計方案費用

按規范進行應力線性化處理,評定強度條件。上海吸附罐疲勞設計價錢

壓力容器的分類(一)按設計壓力劃分壓力容器根據設計壓力的不同可分為低壓、中壓、高壓和超高壓四類。低壓容器的設計壓力范圍為0.1 MPa≤p<1.6 MPa,通常用于儲存或處理常溫常壓下的氣體或液體,如小型儲氣罐、換熱器等。中壓容器的設計壓力為1.6 MPa≤p<10 MPa,常見于石油化工行業的反應釜和分離設備。高壓容器的設計壓力為10 MPa≤p<100 MPa,主要用于合成氨、尿素生產等高溫高壓工藝。超高壓容器的設計壓力≥100 MPa,應用場景特殊,如聚乙烯反應器或科學實驗裝置。壓力等級的劃分直接影響容器的材料選擇、結構設計和制造標準,高壓和超高壓容器需采用更嚴格的焊接工藝和檢測技術,以確保安全性。上海吸附罐疲勞設計價錢

- 徐州壓力容器ANSYS分析設計 2025-12-19

- 浙江吸附罐疲勞設計方案費用 2025-12-19

- 上海特種設備疲勞分析方案報價 2025-12-19

- 上海壓力容器常規設計業務咨詢 2025-12-19

- 寧夏快開門式硫化罐技術特性 2025-12-19

- 上海壓力容器常規設計收費 2025-12-19

- 江蘇壓力容器設計二次開發哪家服務好 2025-12-19

- 上海快開門式均質設備 2025-12-19

- 江西快開門式混合機 2025-12-19

- 貴州快開門式儲罐 2025-12-19

- 鎮江定制節能電機哪里有賣 2025-12-19

- 上海整套壓鑄自動化設備價格多少 2025-12-19

- 浙江農產品冷庫 2025-12-19

- 廣西逆止閥 2025-12-19

- 四川化妝品注射水設備公司 2025-12-19

- 福建鋁合金壓鑄模具操作 2025-12-19

- 寧夏節能油壓機報價 2025-12-19

- 北京過濾除菌五恒系統和空調的區別 2025-12-19

- 浙江靜音空壓機廠商 2025-12-19

- 江蘇薄膜熱熔膠復合機采購平臺 2025-12-19