上海壓力容器設計二次開發多少錢

當彈性分析過于保守時,可采用彈塑性分析:極限載荷法:逐步增加載荷直至結構坍塌,設計壓力取坍塌載荷的2/3(ASME VIII-2)。彈塑性FEA:通過真實應力-應變曲線模擬材料硬化,評估塑性應變分布(限制≤5%)。某高壓儲罐通過彈塑性分析證明,其實際承載能力比彈性分析結果高40%,從而減少壁厚10%。

循環載荷下容器的疲勞評估流程:載荷譜提取:通過瞬態分析獲取應力時程。熱點應力確定:使用結構應力法(沿厚度線性化)或缺口應力法(考慮幾何不連續)。損傷計算:按Miner法則累加,結合修正的Goodman圖考慮平均應力影響。ASME VIII-2附錄5-F提供了典型材料的S-N曲線,如碳鋼在10^6次循環下的疲勞強度為130MPa。

長期高溫運行的容器需評估蠕變損傷:本構模型:時間硬化(Norton)或應變硬化(Kachanov)方程。壽命預測:Larson-Miller參數法,如T(C+logt_r)=P,其中T為溫度,t_r為斷裂時間。某乙烯裂解爐出口管通過蠕變分析,確定在800℃下的設計壽命為10萬小時。 該方法適用于有循環載荷或苛刻工況的壓力容器設計。上海壓力容器設計二次開發多少錢

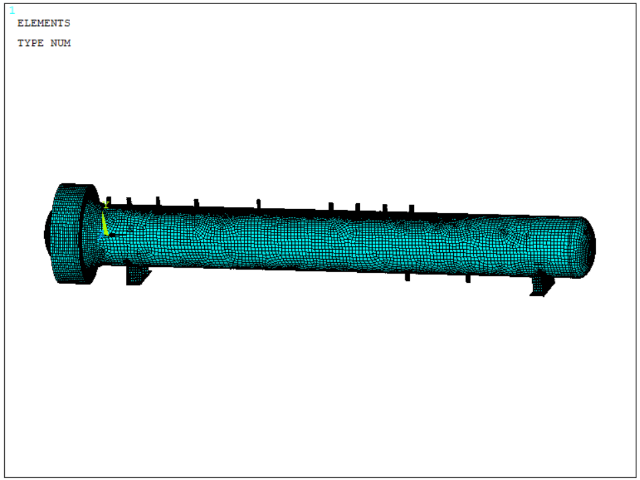

材料選擇與性能參數材料對壓力容器設計較為重要,需綜合考慮強度、韌性、耐腐蝕性及焊接性能。常見材料包括Q345R、SA-516。分析設計中,材料參數(如彈性模量、泊松比、屈服強度)需輸入FEA軟件,高溫工況還需提供蠕變數據。例如,ASMEII-D部分規定了不同溫度下的許用應力值。對于低溫容器,需通過沖擊試驗驗證材料的脆斷抗力。此外,材料非線性行為(如塑性硬化)在極限載荷分析中至關重要,需通過真實應力-應變曲線模擬。有限元建模關鍵技術有限元模型精度直接影響分析結果。需采用高階單元(如20節點六面體單元)劃分網格,并在應力集中區域(如開孔、焊縫)加密網格。對稱結構可簡化模型,但非對稱載荷需全模型分析。邊界條件應模擬實際約束,如固定支座或滑動墊板。例如,臥式容器需在鞍座處設置接觸對以模擬局部應力。非線性分析中還需考慮幾何大變形效應(如封頭膨脹)。模型驗證可通過理論解(如圓柱殼膜應力公式)或收斂性分析完成。 浙江特種設備疲勞分析哪家收費合理請討論基于斷裂力學的“疲勞-蠕變交互作用”分析方法及其工程挑戰。

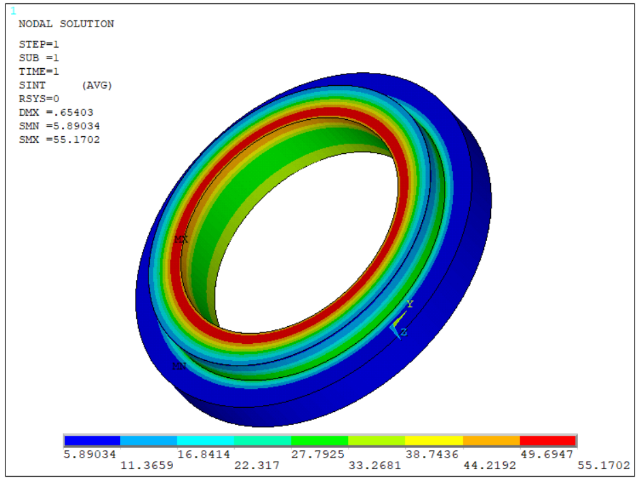

壓力容器分析設計的**在于準確識別并分類應力。ASMEBPVCVIII-2、JB4732等標準采用應力分類法(StressClassificationMethod,SCM),將應力分為一次應力(Primary)、二次應力(Secondary)和峰值應力(Peak)。一次應力由機械載荷直接產生,需滿足極限載荷準則;二次應力源于約束變形,需控制疲勞壽命;峰值應力則需通過局部結構優化降低應力集中。設計時需結合有限元分析(FEA)劃分應力線性化路徑,例如在筒體與封頭連接處提取薄膜應力、彎曲應力和總應力,并對比標準允許值。實踐中需注意非線性工況(如熱應力耦合)對分類的影響,避免因簡化假設導致保守或危險設計。傳統彈性分析可能低估容器的真實承載能力,而彈塑性分析(Elastic-PlasticAnalysis)通過材料本構模型(如雙線性隨動硬化)模擬塑性變形過程,更精確預測失效模式。ASMEVIII-2第5部分允許采用極限載荷法(LimitLoadAnalysis),通過逐步增加載荷直至結構坍塌,以。關鍵點包括:選擇適當的屈服準則(VonMises或Tresca)、處理幾何非線性(大變形效應)、以及網格敏感性驗證(尤其在焊縫區域)。例如,對高壓反應器開孔補強設計,彈塑性分析可***減少過度補強導致的材料浪費。

在石油化工領域,加氫反應器通常工作在高溫(400~500℃)、高壓(15~20MPa)及臨氫環境下,其分析設計需綜合應用ASMEVIII-2與JB4732規范。工程實踐中,首先通過彈塑性有限元分析(FEA)模擬筒體與封頭連接處的塑性應變分布,采用雙線性隨動硬化模型(如Chaboche模型)表征。關鍵挑戰在于氫致開裂(HIC)敏感性評估,需結合NACETM0284標準計算氫擴散通量,并在FEA中定義氫濃度場與應力場的耦合效應。某千萬噸級煉油項目通過優化內壁堆焊層(309L+347L)的厚度梯度,將熱應力降低35%,同時采用子模型技術對出口噴嘴補強區進行網格細化(單元尺寸≤5mm),驗證了局部累積塑性應變低于。核級壓力容器的疲勞壽命評估需滿足ASMEIIINB-3200要求。以第三代壓水堆穩壓器為例,其設計需考慮熱分層效應(ThermalStratification)導致的交變應力:在正常工況下,高溫飽和水(345℃)與低溫注入水(280℃)的分界面會引發周期性熱彎曲應力。工程應用中,通過CFD-FEM聯合仿真提取溫度時程曲線,再導入ANSYSMechanical進行瞬態熱-結構耦合分析。疲勞評定采用Miner線性累積損傷法則,結合ASMEIII附錄的S-N曲線,并引入疲勞強度減弱系數(FSRF=)以涵蓋焊接殘余應力影響。 “數字孿生”技術如何通過集成實時傳感器數據、物理模型和歷史數據,為壓力容器的預測性維護帶來變革?

深海油氣開發用的水下壓力容器(工作水深1500~3000m)需同時承受外部靜水壓力與內部介質壓力。根據API17TR6規范,其設計需采用非線性屈曲分析(GMNIA方法)評估垮塌壓力。某南海項目對鈦合金(Ti-6Al-4VELI)分離器進行仿真時,首先通過Riks算法計算理想結構的極限載荷(設計系數≥),再引入初始幾何缺陷(幅值≥)驗證敏感性。材料選擇上,鈦合金的比強度優于不銹鋼,但需特別注意氫脆閾值(通過SlowStrainRateTest驗證臨界氫濃度≤50ppm)。**終設計采用雙層殼體結構,外層為抗腐蝕鈦合金,內層為316L不銹鋼,通過接觸分析確保雙金屬界面的預緊力分布均勻。超臨界CO2萃取設備(設計壓力30MPa、溫度60℃)的快速啟閉操作易引發疲勞裂紋擴展。工程設計中需依據ASMEVIII-3ArticleKD-4進行斷裂力學評定:假設初始缺陷為半橢圓形表面裂紋(深度a=1mm,長徑比a/c=),通過Paris公式計算裂紋擴展速率da/dN。關鍵參數包括應力強度因子ΔK(通過J積分法提取)、材料斷裂韌性KIC(通過ASTME1820測試)。某生物制藥項目采用有限元擴展(XFEM)模擬裂紋路徑,結合無損檢測(TOFD超聲)數據修正初始缺陷尺寸,**終確定臨界裂紋深度為,并據此制定每500次循環的在線檢測周期。 運用有限元分析技術,模擬結構不連續區的復雜應力分布。浙江特種設備疲勞分析哪家收費合理

分析設計基于彈性、塑性及斷裂力學理論,超越傳統標準設計方法。上海壓力容器設計二次開發多少錢

高溫壓力容器的分析設計需考慮蠕變效應,即材料在長期應力和溫度下的緩慢變形。ASMEVIII-2的第5部分和API579提供了蠕變評估方法。蠕變分析分為三個階段:初始蠕變、穩態蠕變和加速蠕變。設計需確保容器在服役期間的累積蠕變應變不超過限值。蠕變壽命預測通常基于Larson-Miller參數或時間-溫度參數法。有限元分析中需輸入材料的蠕變本構模型(如Norton冪律模型)。多軸應力狀態下的蠕變損傷評估需結合等效應力理論。此外,蠕變-疲勞交互作用在高溫循環載荷下尤為復雜,需采用非線性累積損傷模型。高溫設計還需考慮材料組織的退化(如碳化物析出)和熱松弛效應。上海壓力容器設計二次開發多少錢

- 快開門設備分析設計服務咨詢 2025-12-20

- 上海仿真模擬焊接殘余應力分析 2025-12-20

- 深圳仿真模擬蠕變分析 2025-12-20

- 徐州壓力容器ANSYS分析設計 2025-12-19

- 浙江吸附罐疲勞設計方案費用 2025-12-19

- 吉林快開門式壓力容器結構 2025-12-19

- 云南快開門式蒸壓釜工藝流程 2025-12-19

- 上海特種設備疲勞分析方案報價 2025-12-19

- 上海壓力容器常規設計業務咨詢 2025-12-19

- 寧夏快開門式硫化罐技術特性 2025-12-19

- 浙江疊網復合式斜網紙機機械設備生產廠家 2025-12-20

- 北京英國皇室御用防火柜尺寸大小 2025-12-20

- 海南減壓閥 2025-12-20

- 張家港直銷工裝夾具按需定制 2025-12-20

- 鎮江家用電梯品牌 2025-12-20

- 北京氣釘軸氣脹軸定做價格 2025-12-20

- 上海輸送線廠家直銷 2025-12-20

- 唐山pp噴淋塔廢氣處理 2025-12-20

- 蘇州彈簧拉力試驗機售價 2025-12-20

- 徐匯區便宜的氣動元件銷售廠家 2025-12-20