紹興壓力容器SAD設計

分析設計在提升容器壽命和可維護性方面也具有突出價值。通過疲勞分析、斷裂力學評估等方法,可以預測容器的裂紋萌生與擴展規(guī)律,從而制定合理的檢測周期和維修策略。例如,在石油化工領(lǐng)域,分析設計能夠結(jié)合S-N曲線和損傷累積理論,估算容器的疲勞壽命,避免突發(fā)性失效。這種基于數(shù)據(jù)的壽命管理不僅降低了運維成本,還減少了非計劃停機的**。此外,分析設計有助于滿足更嚴格的法規(guī)和**要求。現(xiàn)代工業(yè)對壓力容器的安全性、能效和排放標準日益嚴苛,而分析設計能夠通過精細化**驗證容器的合規(guī)性。例如,在低碳設計中,通過優(yōu)化熱交換效率或減少材料碳足跡,分析設計可幫助實現(xiàn)綠色制造目標。同時,其生成的詳細計算報告也為安全評審提供了透明、可靠的技術(shù)依據(jù),加速了認證流程。 分析設計旨在防止容器發(fā)生塑性垮塌、局部過度變形和疲勞破壞。紹興壓力容器SAD設計

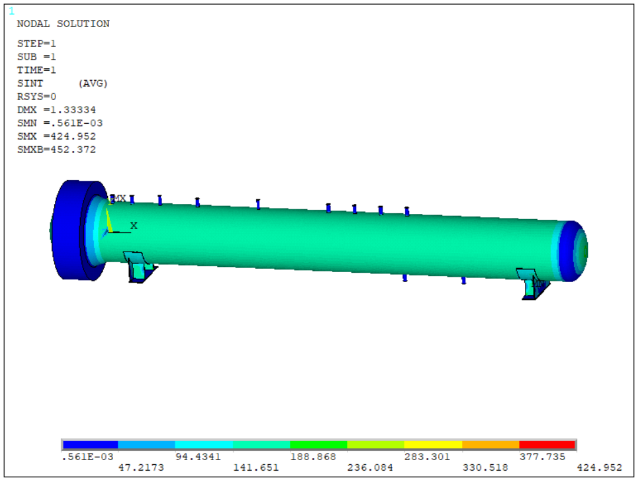

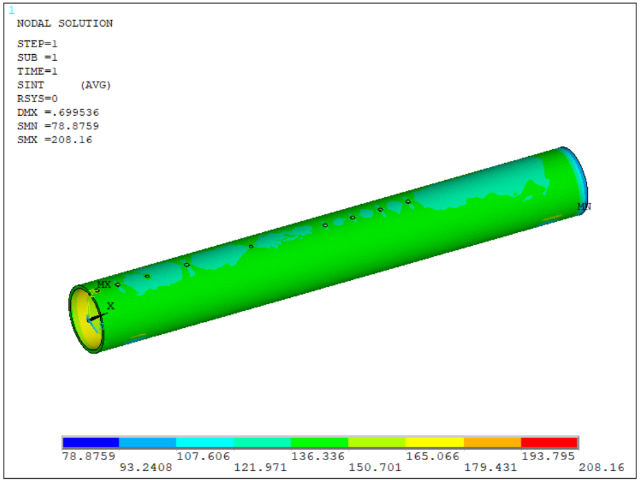

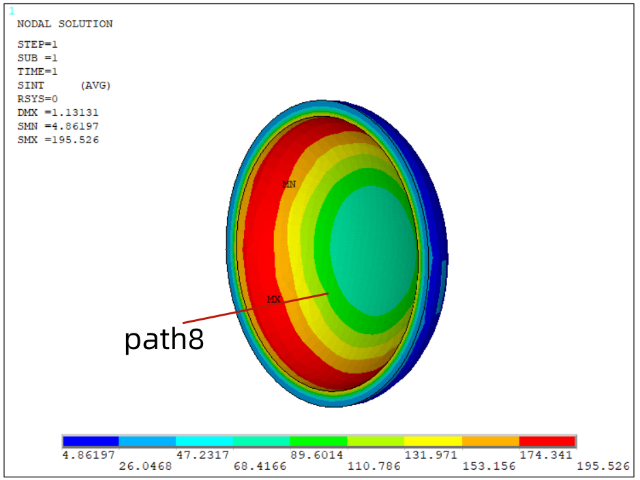

循環(huán)載荷下壓力容器的疲勞失效是設計重點。需基于Miner線性累積損傷理論,結(jié)合S-N曲線(如ASMEIII附錄中的設計曲線)或應變壽命法(E-N法)評估壽命。有限元分析需提取熱點應力(HotSpotStress),并考慮表面粗糙度、焊接殘余應力等修正系數(shù)。對于交變熱應力(如換熱器管板),需通過瞬態(tài)熱-結(jié)構(gòu)耦合分析獲取溫度場與應力時程。典型案例包括:核電站穩(wěn)壓器的熱分層疲勞分析,需通過雨流計數(shù)法(RainflowCounting)簡化載荷譜,并引入疲勞強度減弱系數(shù)(FatigueStrengthReductionFactor,FSRF)以涵蓋焊接缺陷影響。壓力容器的失效常始于高應力集中區(qū)域,如開孔、支座過渡區(qū)等。設計時需采用參數(shù)化建模工具(如ANSYSDesignXplorer)進行形狀優(yōu)化,常見措施包括:增大過渡圓角半徑(R≥3倍壁厚)、采用反向曲線補強(如碟形封頭的折邊區(qū))、或設置加強圈分散載荷。對于非標結(jié)構(gòu)(如異徑三通),需通過子模型技術(shù)(Submodeling)細化局部網(wǎng)格,結(jié)合實驗應力測試(如應變片貼片)驗證**結(jié)果。例如,某加氫反應器的裙座支撐區(qū)通過多目標優(yōu)化,將峰值應力降低40%且減重15%。 上海壓力容器ANSYS分析設計業(yè)務報價通過詳細的應力分析對容器進行疲勞壽命評估,確保其安全運行。

外壓容器(如真空容器)和薄壁結(jié)構(gòu)需進行穩(wěn)定性分析以防止屈曲失效。ASMEVIII-2的第4部分提供了彈性屈曲和非線性垮塌的分析方法。線性屈曲分析(特征值法)可計算臨界載荷,但需通過非線性分析(考慮幾何缺陷和材料非線性)驗證實際承載能力。幾何缺陷(如初始圓度偏差)會***降低屈曲載荷,通常引入***階屈曲模態(tài)作為缺陷形狀。加強圈設計是提高穩(wěn)定性的常用手段,需通過參數(shù)化優(yōu)化確定其間距和截面尺寸。對于復雜載荷(如軸向壓縮與外壓組合),需采用多工況交互作用公式評估安全裕度。

局部應力分析是壓力容器設計的關(guān)鍵環(huán)節(jié),主要關(guān)注幾何不連續(xù)區(qū)域(如開孔、支座、焊縫)的應力集中現(xiàn)象。ASMEVIII-2要求通過有限元分析或?qū)嶒灧椒ǎㄈ鐟兤瑴y量)量化局部應力。彈性應力分析方法通常采用線性化技術(shù),將應力分解為薄膜、彎曲和峰值分量,并根據(jù)應力分類限值進行評定。對于非線性問題(如接觸應力),需采用彈塑性分析或子模型技術(shù)提高計算精度。局部應力分析的難點在于網(wǎng)格敏感性和邊界條件設置。例如,在接管與殼體連接處,網(wǎng)格需足夠細化以捕捉應力梯度,同時避免因過度細化導致計算量激增。子模型法(Global-LocalAnalysis)是高效解決方案,先通過粗網(wǎng)格計算全局模型,再對關(guān)鍵區(qū)域建立精細子模型。此外,局部應力分析還需考慮殘余應力(如焊接殘余應力)的影響,通常通過熱-力耦合模擬或引入等效初始應變場實現(xiàn)。分析設計基于彈性、塑性及斷裂力學理論,超越傳統(tǒng)標準設計方法。

傳統(tǒng)壓力容器設計***采用“規(guī)則設計”(Design-by-Rule),依賴于標準規(guī)范(如)中經(jīng)過簡化的公式和***的安全系數(shù)。這種方法雖然安全可靠,但有其固有的局限性:它無法精確處理結(jié)構(gòu)不連續(xù)、復雜熱載荷、動態(tài)載荷或局部高應力區(qū)域。而分析設計(,歐盟EN13445)則通過詳細的應力分析來確保安全,其應用的首要場景就是那些規(guī)則設計無法覆蓋或?qū)е略O計過于保守的極端與復雜工況。例如,在大型加氫反應器中,操作溫度高達400-500°C,壓力超過20MPa,且介質(zhì)為高壓氫氣。氫在高溫高壓下會滲入鋼材,導致氫脆現(xiàn)象,***降低材料的韌性。規(guī)則設計難以準確評估這種條件下材料的性能退化。通過分析設計,工程師可以進行彈-塑性分析和疲勞分析,精確計算在溫度場和壓力場耦合作用下的應力分布,識別出潛在的氫致開裂風險區(qū)域,并據(jù)此優(yōu)化材料選擇、熱處理工藝和結(jié)構(gòu)細節(jié),確保容器在整個設計壽命內(nèi)的完整性。另一個典型場景是帶復雜內(nèi)件的塔器,其內(nèi)部有多層塔盤、降液管和進料分布器。這些內(nèi)件不僅帶來大量的局部載荷,還會改變流場和溫度場,產(chǎn)生不規(guī)則的熱應力。通過有限元分析,可以構(gòu)建包括所有關(guān)鍵內(nèi)件的整體模型。 疲勞分析評估循環(huán)載荷導致的裂紋萌生壽命,使用S-N曲線或斷裂力學。江蘇壓力容器設計二次開發(fā)服務報價

應用有限元法進行詳細應力計算與強度評估。紹興壓力容器SAD設計

斷裂力學在壓力容器分析設計中用于評估缺陷(如裂紋)對安全性的影響。ASMEVIII-2和API579提供了基于應力強度因子(K)或J積分的評定方法。斷裂韌性(KIC或JIC)是材料的關(guān)鍵參數(shù),需通過實驗測定。缺陷評估包括確定臨界裂紋尺寸和剩余壽命。對于已檢測到的缺陷,可通過失效評估圖(FAD)判斷其可接受性。疲勞裂紋擴展分析需結(jié)合Paris公式計算裂紋增長速率。斷裂力學在在役容器的安全評估中尤為重要,例如對老舊容器的延壽分析。此外,環(huán)境輔助開裂(如應力腐蝕開裂)也需通過斷裂力學方法量化風險。紹興壓力容器SAD設計

- 浙江壓力容器分析設計業(yè)務費用 2025-12-17

- 江蘇深海環(huán)境模擬試驗機企業(yè) 2025-12-17

- 上海快開門設備疲勞設計 2025-12-17

- 江蘇壓力容器常規(guī)設計服務報價 2025-12-17

- 上海壓力容器分析設計哪家好 2025-12-17

- 深水壓力環(huán)境模擬試驗機銷售 2025-12-17

- 壓力容器分析設計方案價錢 2025-12-16

- 上海超高壓水壓試驗機工作原理 2025-12-16

- 新疆快開門式硫化罐 2025-12-16

- 北京海洋深度模擬實驗裝置 2025-12-16

- 建鄴區(qū)會議管理系統(tǒng)是什么 2025-12-17

- 成都UL認證防火防盜保險箱排名 2025-12-17

- 工業(yè)園區(qū)一體化自動化組裝設備設備廠家 2025-12-17

- 河南工業(yè)安防設施建設 2025-12-17

- 浙江試驗智能設備生產(chǎn)廠家 2025-12-17

- 濱湖區(qū)全自動軸類量大從優(yōu) 2025-12-17

- 海南雙箱自動液壓打包機品牌排行 2025-12-17

- 大型卷繞鍍膜機歡迎選購 2025-12-17

- 武進區(qū)購買污泥干化設備規(guī)格尺寸 2025-12-17

- 浦東新區(qū)防水型連接電機有幾種 2025-12-17