浙江大型壓鑄模具操作

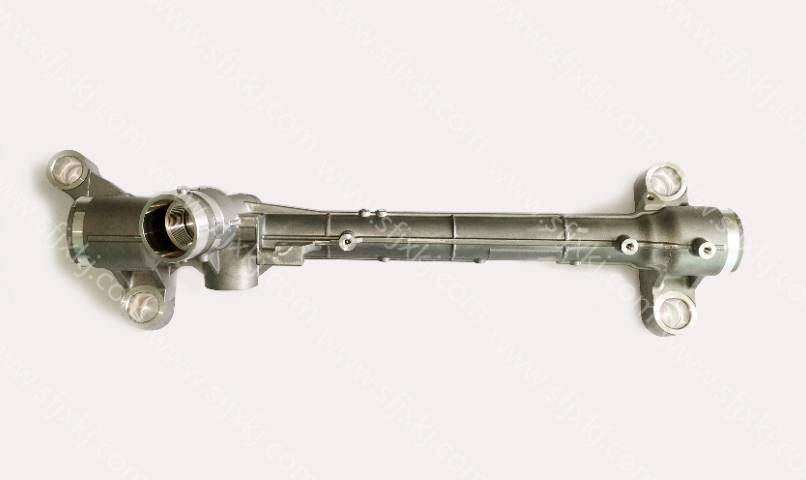

滿足客戶的多樣化需求。四、環保與可持續性。鋅合金壓鑄模具在生產過程中產生的廢棄物較少,且鋅合金材料可回收再利用,符合環保和可持續發展的要求。鋅合金壓鑄模具在多個領域有著廣泛的應用。例如,在汽車制造業中,鋅合金壓鑄模具被用于制造發動機零部件、車身結構件等關鍵部件;在電子行業中,鋅合金壓鑄模具被用于制造手機外殼、電腦配件等電子產品;在家電行業中,鋅合金壓鑄模具則被用于制造洗衣機、冰箱等家電產品的零部件。此外,隨著科技的進步和制造業的發展,鋅合金壓鑄模具的技術也在不斷升級和創新。例如,采用先進的CAD/CAM技術進行模具設計和制造,可以進一步提高模具的精度和效率;采用3D打印技術進行模具的快速原型制作,可以縮短模具的開發周期并降低成本。綜上所述,鋅合金壓鑄模具以其高精度、高效率、低成本、良好的可塑性與適應性以及環保與可持續性等優勢,在現代工業制造領域發揮著越來越重要的作用。隨著技術的不斷進步和創新,鋅合金壓鑄模具的應用前景將更加廣闊。 針對異形件定制,型腔貼合度高,鑄件無飛邊毛刺。浙江大型壓鑄模具操作

設計自由的“解放者”傳統制造工藝(如沖壓、機加工)往往對產品設計施加諸多限制。壓鑄模具則是一位“解放者”,極大地釋放了設計師的創造力。它允許設計師突破“易于加工”的思維定式,專注于產品的功能、性能和美學進行優化。設計師可以大膽采用復雜的內部空腔、不規則的曲面、集成的加強結構、薄壁設計以及各種表面紋理,而無需擔心制造可行性。這種設計自由催生了更多創新產品。例如,在消費電子領域,可以設計出一體化的、具有復雜內部支撐的輕薄外殼;在汽車領域,可以設計出拓撲優化的、應力分布更合理的結構件。模具制造商通過DFM分析,與設計師緊密協作,將創意轉化為可制造的方案。因此,壓鑄模具不僅是制造工具,更是創新設計的催化劑,它讓“所想即所得”在工業領域成為可能。淮安精密壓鑄模具有哪些節能型壓鑄模具,降耗提效,性價比直擊人心。

壓鑄模具在航空航天領域的應用挑戰航空航天領域對壓鑄模具提出了極高挑戰。從小紅書行業資訊及知乎航空航天制造板塊可知,航空航天零部件對質量、性能要求苛刻。在上海神富機械科技有限公司承接的航空發動機零部件壓鑄模具項目中,面臨著高精度、高可靠性與復雜結構制造難題。模具需滿足嚴格的尺寸公差要求,確保零部件在高溫、高壓等極端工況下安全運行。同時,由于航空航天零部件多為小批量、多品種生產,模具設計要具備靈活性與可調整性。我們通過采用先進制造技術、優化模具結構設計、嚴格質量管控等措施,努力攻克這些挑戰,為航空航天產業提供質優壓鑄模具。

優化壓鑄模具生產周期能提升企業競爭力。從市場競爭需求及行業經驗分享可知,生產周期涉及設計、制造、調試等多個環節。在上海神富機械科技有限公司,我們采取一系列優化策略。設計階段,利用并行工程,讓設計、工藝、制造等部門協同工作,縮短設計周期。制造環節,采用先進加工設備與高效工藝,如高速銑削、電火花成型加工等,提高加工效率。在調試階段,提前做好準備工作,利用模擬分析軟件預判可能出現的問題,減少現場調試時間。通過全流程優化,我們能有效縮短壓鑄模具生產周期,快速響應客戶需求。

壓鑄模具推薦上海神富機械科技有限公司。

壓鑄模具能夠根據不同行業的零件特性與生產需求,提供高度定制化的成型方案,覆蓋從微型精密件到大型結構件的全范圍生產。在汽車輕量化領域,新能源汽車的電池包支架、電機外殼等零件,需在保證強度的同時實現減重,壓鑄模具通過一體化成型設計,將原本需要多個零件拼接的結構整合為單一鑄件,不僅減少了焊接工序帶來的強度損耗,還使零件重量較傳統結構降低35%以上,完美適配新能源汽車對續航里程提升的重要需求。在電子設備領域,5G路由器殼體、智能手機中框等零件尺寸小巧且結構復雜,傳統加工方式難以兼顧精度與效率。壓鑄模具采用微型多型腔設計,配合高精度數控加工技術,可實現單件尺寸公差控制在±以內,同時單次成型8-16件產品,滿足電子行業“小尺寸、高產量”的生產節奏,為消費電子的快速迭代提供保障。此外,在醫療器械領域,輪椅車架、康復設備連接件等零件需具備耐腐蝕、無毛刺的特性,壓鑄模具通過選用醫用級不銹鋼材質與鏡面拋光型腔工藝,確保零件表面粗糙度Ra≤μm,無需后續打磨即可直接使用,避免了金屬碎屑對人體的潛在風險,適配醫療器械對安全性與潔凈度的嚴苛要求。性能表現優越,筑牢生產高效運行基石從性能來看。 高耐磨模具鋼打造,抗疲勞性能強,壓鑄次數超百萬。淮安節能型壓鑄模具批發價

精密型腔設計,鑄件尺寸精確,減少后續加工。浙江大型壓鑄模具操作

材料科學的“試金石”壓鑄模具的工作環境極為嚴酷:承受著液態金屬(溫度常超600°C)的反復沖刷、巨大的鎖模壓力以及劇烈的熱循環。這使得模具材料的選擇與處理,成為材料科學的“試金石”。***的壓鑄模具通常采用特種熱作模具鋼(如H13、DAC等),這些鋼材需具備***的高溫強度、紅硬性(高溫下保持硬度的能力)、抗熱疲勞裂紋(龜裂)性能、良好的導熱性和韌性。模具的制造過程涉及復雜的熱處理工藝(如淬火、回火),以精確控制鋼材的微觀組織,達到比較好的綜合性能。此外,表面處理技術(如氮化、PVD涂層)的應用,能進一步提升模具表面的硬度、耐磨性和抗粘鋁/鋅能力,延長其使用壽命。可以說,每一副成功的壓鑄模具,都是對材料極限性能的挑戰與駕馭,是材料科學與工程應用深度融合的典范。選擇經驗豐富的供應商,意味著選擇了經過驗證的材料配方和處理工藝,保障了模具的長期可靠運行。浙江大型壓鑄模具操作

- 福建鋁合金壓鑄模具操作 2025-12-19

- 連云港強度高壓鑄模具廠家供應 2025-12-19

- 常州精密壓鑄模具直銷 2025-12-19

- 江西高精度小型壓鑄模具源頭廠家 2025-12-19

- 浙江節能型壓鑄模具 2025-12-19

- 揚州鋁合金壓鑄模具銷售廠家 2025-12-19

- 南通耐用壓鑄模具定做價格 2025-12-19

- 常州快速成型壓鑄模具廠 2025-12-19

- 江西大型壓鑄模具型號 2025-12-19

- 江蘇小型壓鑄模具有哪些 2025-12-19

- 徐州國內挖機燃油濾清器價位 2025-12-20

- RHGL046加熱器哪家好 2025-12-20

- 宿遷接線盒供應商家 2025-12-20

- 云浮五金件傳送帶視覺篩選市場價 2025-12-20

- 江西使用自動清洗凈化設備供應商家 2025-12-20

- 山東私人自動清洗凈化設備供應商家 2025-12-20

- 定制油缸參考價 2025-12-20

- 山東塑料箱裝箱機聯系方式 2025-12-20

- 徐匯區鋁模組滾珠絲桿歡迎選購 2025-12-20

- 廣州常規等離子耐磨粉末堆焊機推薦廠家 2025-12-20