精密壓鑄模具哪里有

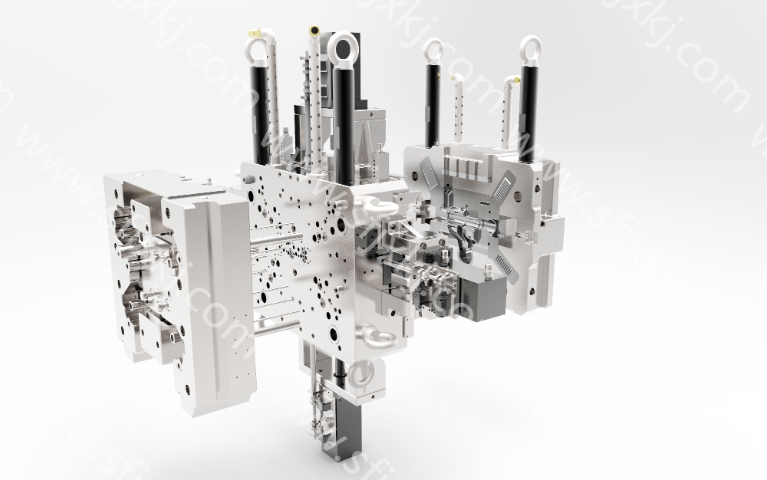

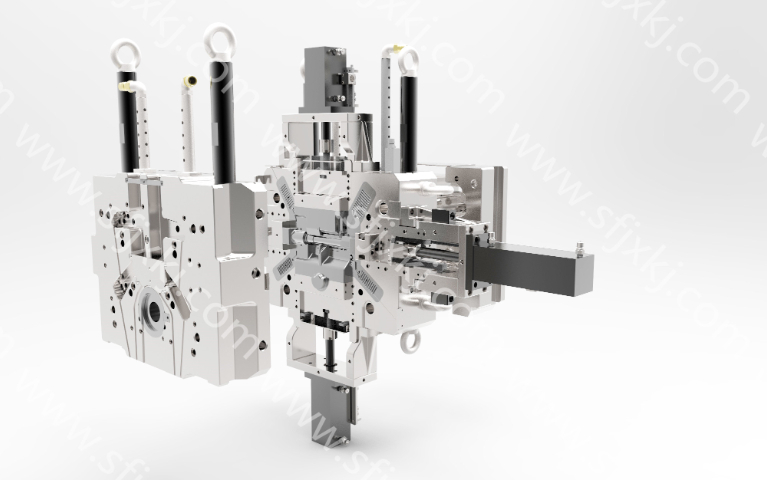

精密制造的基石:壓鑄模具在現代制造業的宏大敘事中,壓鑄模具扮演著不可或缺的“基石”角色。它們是將液態金屬(如鋁合金、鋅合金、鎂合金)在高壓下瞬間注入精密型腔,快速成型為復雜、高精度零件的主要工具。從汽車引擎缸體到手機中框,從家電外殼到精密儀器部件,壓鑄模具的每一次“合模”與“開模”,都是對效率與精度的追求。其設計與制造融合了材料科學、熱力學、流體力學和精密加工技術,堪稱工業藝術的結晶。選擇品質高的壓鑄模具,意味著為產品奠定了堅固的品質基礎,確保了生產的穩定性、一致性和高良率。在追求輕量化、高性能和大規模生產,壓鑄模具不僅是生產工具,更是企業重要競爭力的重要體現。投資于先進的模具技術,就是投資于未來的制造能力。新能源電機端蓋用壓鑄模具一體化成型。精密壓鑄模具哪里有

在現代工業制造領域,鋅合金壓鑄模具以其獨特的優勢,成為了眾多行業不可或缺的重要工具。本文將詳細介紹鋅合金壓鑄模具的基本概念、工作原理、優勢特點以及應用領域,旨在為讀者提供一個全而清晰的認識。鋅合金壓鑄模具,顧名思義,是以鋅合金為主要材料制成的用于壓鑄成型的模具。鋅合金因其良好的流動性、較低的熔點、優異的抗腐蝕性以及易于加工的特性,成為制造壓鑄模具的理想材料。壓鑄模具的工作原理是通過高壓將熔融的金屬注入模具型腔,待金屬冷卻凝固后,打開模具取出成型件,從而完成產品的制造過程。鋅合金壓鑄模具的優勢主要體現在以下幾個方面:一、高精度與高質量。鋅合金壓鑄模具能夠制造出尺寸精確、表面光潔度高的產品。這得益于鋅合金良好的流動性和模具設計的高精度,使得產品在成型過程中能夠保持穩定的形狀和尺寸。二、高效率與低成本。鋅合金壓鑄模具的制造周期短,生產效率高,適合大規模批量生產。同時,由于鋅合金材料價格相對較低,模具的制造成本也相對較低,有助于降低產品的整體成本。三、良好的可塑性與適應性。鋅合金具有良好的可塑性,易于加工成各種復雜形狀的模具型腔。這使得鋅合金壓鑄模具能夠適用于多種不同形狀和尺寸的產品制造。 浙江高效壓鑄模具廠銅合金壓鑄對模具耐高溫性要求高。

新能源**的“賦能者”新能源產業的蓬勃發展,為壓鑄模具開辟了前所未有的廣闊天地。在電動汽車領域,電池包殼體、電機殼體、電控單元外殼、電驅系統支架等關鍵部件,對輕量化、散熱性、密封性和結構強度有著極高要求。壓鑄工藝,特別是大型一體化壓鑄技術,成為滿足這些需求的理想解決方案。例如,特斯拉**的6000噸以上超大型壓鑄機,將原本由數十個沖壓件焊接而成的汽車后底板,整合為單個大型鋁合金壓鑄件,實現了減重、降本、提效的多重目標。同樣,電池包殼體需要良好的散熱和電磁屏蔽性能,壓鑄成型的復雜流道和集成化設計優勢凸顯。在光伏、風電等新能源裝備中,也需要大量結構復雜、耐候性好的金屬部件。壓鑄模具以其高效、高質、高集成度的特點,正在深刻賦能新能源產業鏈,成為推動能源轉型和綠色制造的重要力量。

為企業減少模具更換頻率,降低生產中斷風險。應用優勢明顯,助力企業降本增效壓鑄模具的價值不*體現在性能與適配性上,更能從成本、**、柔性生產等維度為企業創造實際效益。在成本控制方面,壓鑄模具的“一次成型”特性可減少原材料浪費,材料利用率從傳統加工的60%提升至90%以上,同時省去多道后續加工工序,人工成本降低50%左右。以汽車零部件企業為例,采用壓鑄模具生產后,單條生產線可減少8-10名操作工,年節省人工成本超百萬元,明顯提升企業利潤空間。在**效益上,壓鑄模具適配的金屬壓鑄工藝屬于近凈成型技術,生產過程中無粉塵、無廢液排放,且金屬廢料可100%回收再利用,契合當下“綠色制造”理念。相較于傳統鑄造工藝,壓鑄生產能耗降低30%-40%,每生產1噸零件可減少約200kg標準煤消耗,為企業實現“雙碳”目標提供有效路徑。此外,壓鑄模具的柔性適配能力為企業應對市場變化提供支持。通過快速更換模具型腔、調整壓鑄參數,一套基礎模具可適配多種規格零件生產,無需重新開發整套模具。例如,家電企業可通過同一套模具,*更換型腔鑲件,即可生產不同型號的洗衣機內筒支架,模具改造成本*為新模具的1/5,幫助企業快速響應市場需求變化,提升產品競爭力。 多規格壓鑄模具,按需定制,適配各類工況。

壓鑄模具在航空航天領域的應用挑戰航空航天領域對壓鑄模具提出了極高挑戰。從小紅書行業資訊及知乎航空航天制造板塊可知,航空航天零部件對質量、性能要求苛刻。在上海神富機械科技有限公司承接的航空發動機零部件壓鑄模具項目中,面臨著高精度、高可靠性與復雜結構制造難題。模具需滿足嚴格的尺寸公差要求,確保零部件在高溫、高壓等極端工況下安全運行。同時,由于航空航天零部件多為小批量、多品種生產,模具設計要具備靈活性與可調整性。我們通過采用先進制造技術、優化模具結構設計、嚴格質量管控等措施,努力攻克這些挑戰,為航空航天產業提供質優壓鑄模具。 模具水路優化,冷卻速度提升 20%,縮短生產周期。南京鎂合金壓鑄模具方案

專業壓鑄模具定制,工。藝精湛,交付及時有保障。精密壓鑄模具哪里有

壓鑄模具的優勢集中在成型精度、生產效率與使用壽命三大方面,為企業穩定生產提供堅實保障。在成型精度上,依托計算機輔助設計(CAD)與數值模擬技術,壓鑄模具可實現復雜內腔、異形結構的精確復刻。以5G基站濾波器外殼為例,其內部設有數十個精密腔體與信號通道,傳統加工方式難以保證尺寸一致性,而壓鑄模具通過三維建模優化型腔結構,配合實時溫度控制系統,可使腔體尺寸誤差控制在±以內,確保濾波器信號傳輸的穩定性,滿足通信設備對精密零件的嚴苛要求。在生產效率方面,壓鑄模具的快速成型能力尤為突出。相較于傳統機械加工,壓鑄模具可實現“一次成型”,省去銑削、鉆孔等多道工序,單件生產時間從數小時縮短至數分鐘。以小型電子連接器為例,一套多型腔壓鑄模具單次可生產8-12件產品,日均產能可達數萬件,完美適配電子行業“小批量、多批次”的生產節奏,大幅提升企業訂單交付效率。同時,壓鑄模具的使用壽命直接影響企業生產成本。壓鑄模具采用H13熱作模具鋼等強度高材料,經過淬火、回火等多道熱處理工藝,表面硬度可達HRC45-50,抗熱疲勞性能優異,在正常維護情況下,一套模具可完成10萬-50萬次壓鑄循環,遠超普通模具3萬-5萬次的使用壽命。 精密壓鑄模具哪里有

- 福建鋁合金壓鑄模具操作 2025-12-19

- 連云港強度高壓鑄模具廠家供應 2025-12-19

- 常州精密壓鑄模具直銷 2025-12-19

- 江西高精度小型壓鑄模具源頭廠家 2025-12-19

- 浙江節能型壓鑄模具 2025-12-19

- 揚州鋁合金壓鑄模具銷售廠家 2025-12-19

- 南通耐用壓鑄模具定做價格 2025-12-19

- 常州快速成型壓鑄模具廠 2025-12-19

- 江西大型壓鑄模具型號 2025-12-19

- 江蘇小型壓鑄模具有哪些 2025-12-19

- 徐州國內挖機燃油濾清器價位 2025-12-20

- RHGL046加熱器哪家好 2025-12-20

- 宿遷接線盒供應商家 2025-12-20

- 云浮五金件傳送帶視覺篩選市場價 2025-12-20

- 江西使用自動清洗凈化設備供應商家 2025-12-20

- 山東私人自動清洗凈化設備供應商家 2025-12-20

- 定制油缸參考價 2025-12-20

- 山東塑料箱裝箱機聯系方式 2025-12-20

- 徐匯區鋁模組滾珠絲桿歡迎選購 2025-12-20

- 廣州常規等離子耐磨粉末堆焊機推薦廠家 2025-12-20