鹽城復(fù)雜結(jié)構(gòu)壓鑄模具廠商

壓鑄模具的維修與保養(yǎng)要點(diǎn)壓鑄模具維修與保養(yǎng)是延長(zhǎng)使用壽命的關(guān)鍵。從行業(yè)經(jīng)驗(yàn)分享及專業(yè)技術(shù)資料可知,定期保養(yǎng)能及時(shí)發(fā)現(xiàn)潛在問(wèn)題,避免故障發(fā)生。在上海神富機(jī)械科技有限公司,我們?yōu)榭蛻籼峁┰敿?xì)的維修保養(yǎng)指南。日常保養(yǎng)包括模具表面清潔、潤(rùn)滑,檢查模具各部件連接是否松動(dòng)。定期檢查模具的關(guān)鍵部位,如型芯、型腔磨損情況,冷卻水道是否堵塞等。對(duì)于輕微磨損,可采用表面修復(fù)技術(shù)進(jìn)行處理;對(duì)于嚴(yán)重?fù)p壞的部件,及時(shí)更換。通過(guò)規(guī)范的維修保養(yǎng),能保證模具長(zhǎng)期穩(wěn)定運(yùn)行,降低客戶生產(chǎn)風(fēng)險(xiǎn)。 壓鑄模具耐磨涂層延長(zhǎng)連續(xù)工作壽命。鹽城復(fù)雜結(jié)構(gòu)壓鑄模具廠商

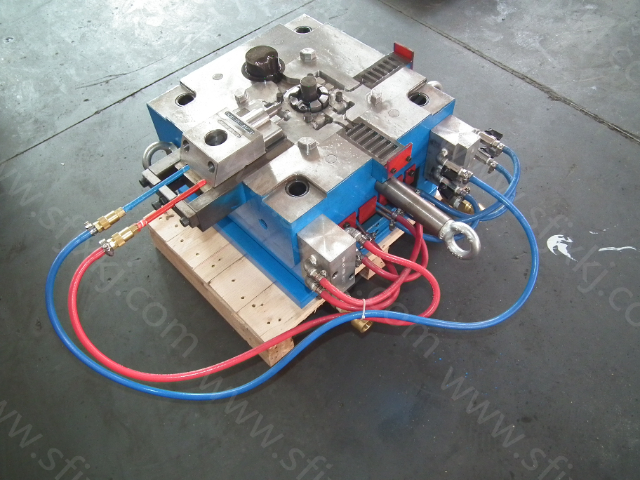

壓鑄模具設(shè)計(jì)的重要性在壓鑄模具領(lǐng)域,設(shè)計(jì)是基石。從同行網(wǎng)站案例及知乎專業(yè)討論可知,好的設(shè)計(jì)能決定模具壽命、鑄件質(zhì)量與生產(chǎn)效率。上海神富機(jī)械科技有限公司高度重視設(shè)計(jì)環(huán)節(jié),我們的設(shè)計(jì)團(tuán)隊(duì)會(huì)依據(jù)客戶需求與鑄件特性,運(yùn)用先進(jìn)軟件進(jìn)行模擬分析。例如,在設(shè)計(jì)汽車鋁合金輪轂壓鑄模具時(shí),需精確考慮金屬液流動(dòng)路徑、澆口與溢流槽位置。合理的澆口設(shè)計(jì)能讓金屬液平穩(wěn)填充型腔,避免紊流與氣孔產(chǎn)生;恰當(dāng)?shù)囊缌鞑劭膳懦鲂颓恢械臍怏w與冷料,提升鑄件致密度。出色的設(shè)計(jì)不僅能減少后續(xù)調(diào)試時(shí)間,還能降低生產(chǎn)成本,為客戶創(chuàng)造更大價(jià)值,這也是我們?cè)谑袌?chǎng)中脫穎而出的關(guān)鍵因素之一。 山東快速成型壓鑄模具廠商壓鑄模具導(dǎo)柱導(dǎo)套保障開(kāi)合模穩(wěn)定。

壓鑄模具的表面處理技術(shù)壓鑄模具的表面處理技術(shù)對(duì)其性能提升明顯。從同行網(wǎng)站技術(shù)分享及專業(yè)論壇討論可知,常見(jiàn)的表面處理有氮化、鍍硬鉻等。氮化處理能在模具表面形成一層硬度高、耐磨性好的氮化層,提高模具抗熱疲勞與抗粘模性能。在上海神富機(jī)械科技有限公司,對(duì)于一些壓鑄鋁合金產(chǎn)品的模具,我們常采用氣體氮化工藝,使模具表面硬度大幅提高,減少金屬液對(duì)模具表面的沖刷磨損,延長(zhǎng)模具壽命。鍍硬鉻則可使模具表面更光滑,降低脫模阻力,減少鑄件表面拉傷。不同的表面處理技術(shù)適用于不同的壓鑄工況,我們會(huì)根據(jù)模具實(shí)際使用情況,選擇合適的表面處理方式,提升模具綜合性能。

技術(shù)迭代的“風(fēng)向標(biāo)”壓鑄模具技術(shù)的發(fā)展,始終緊跟甚至帶領(lǐng)著制造業(yè)的技術(shù)迭代。從傳統(tǒng)的冷室壓鑄到熱室壓鑄(主要用于鋅合金),再到如今風(fēng)靡的大型一體化壓鑄(GigaPress),技術(shù)的每一次躍遷都深刻改變了產(chǎn)品設(shè)計(jì)和生產(chǎn)模式。高真空壓鑄、半固態(tài)壓鑄、擠壓壓鑄等新工藝的出現(xiàn),對(duì)模具的密封性、結(jié)構(gòu)強(qiáng)度和控制系統(tǒng)提出了更高要求,推動(dòng)了模具技術(shù)的持續(xù)創(chuàng)新。同時(shí),模具設(shè)計(jì)與制造本身也在飛速進(jìn)步:CAD/CAE/CAM軟件的深度應(yīng)用、高速銑削(HSM)、電火花加工(EDM)、3D打印(用于隨形冷卻水道)等先進(jìn)制造技術(shù),使得模具的精度、復(fù)雜度和制造周期不斷突破極限。物聯(lián)網(wǎng)(IoT)和傳感器技術(shù)的應(yīng)用,讓模具狀態(tài)監(jiān)控(溫度、壓力、位移)成為可能,邁向智能化。可以說(shuō),壓鑄模具是觀察制造業(yè)技術(shù)前沿的“風(fēng)向標(biāo)”,其發(fā)展水平直接反映了國(guó)家或企業(yè)的先進(jìn)制造能力。家電配件量產(chǎn)離不開(kāi)高效壓鑄模具支撐。

為企業(yè)創(chuàng)造多維價(jià)值壓鑄模具的價(jià)值不僅體現(xiàn)在技術(shù)層面,更能從成本、效率、環(huán)保等維度為企業(yè)賦能,助力產(chǎn)業(yè)可持續(xù)發(fā)展。在成本優(yōu)化方面,壓鑄模具的“近凈成型”特性可大幅減少原材料浪費(fèi)與后續(xù)加工成本。以家電行業(yè)的冰箱壓縮機(jī)底座為例,采用壓鑄模具生產(chǎn)后,材料利用率從傳統(tǒng)鑄造的70%提升至95%以上,同時(shí)省去了銑平面、鉆安裝孔等5道工序,單件生產(chǎn)成本降低40%,年產(chǎn)能100萬(wàn)件的企業(yè)可年省成本超千萬(wàn)元。在生產(chǎn)效率提升上,壓鑄模具的快速換型能力為企業(yè)應(yīng)對(duì)多品種生產(chǎn)提供支持。通過(guò)標(biāo)準(zhǔn)化的模具接口與快速定位裝置,模具更換時(shí)間從傳統(tǒng)的4-6小時(shí)縮短至1-2小時(shí),配合自動(dòng)化壓鑄生產(chǎn)線,可實(shí)現(xiàn)“多品種、小批量”訂單的快速切換。例如,汽車零部件企業(yè)可在同一生產(chǎn)線上,通過(guò)更換模具依次生產(chǎn)發(fā)動(dòng)機(jī)支架、變速箱殼體等不同零件,大幅提升設(shè)備利用率。在環(huán)保層面,壓鑄模具適配的壓鑄工藝屬于低能耗、低污染的綠色制造技術(shù)。相較于砂型鑄造,壓鑄生產(chǎn)無(wú)需使用石英砂等一次性造型材料,減少了固廢排放;同時(shí),壓鑄過(guò)程中的金屬?gòu)U料可100%回收重熔,實(shí)現(xiàn)資源循環(huán)利用。據(jù)測(cè)算,采用壓鑄工藝生產(chǎn)金屬零件,每噸產(chǎn)品的碳排放較傳統(tǒng)工藝降低25%。高效脫模壓鑄模,生產(chǎn)節(jié)拍快,產(chǎn)能穩(wěn)步提升。宿遷高效壓鑄模具費(fèi)用

工程機(jī)械液壓部件需大型壓鑄模具適配。鹽城復(fù)雜結(jié)構(gòu)壓鑄模具廠商

利用CAD/CAM軟件進(jìn)行模具的三維設(shè)計(jì),確保模具結(jié)構(gòu)的合理性和精度要求。材料選擇與熔煉:選用高質(zhì)量的鋅合金材料,經(jīng)過(guò)嚴(yán)格的熔煉和精煉過(guò)程,去除雜質(zhì),保證材料的純凈度和性能。模具制造:采用先進(jìn)的數(shù)控機(jī)床和加工中心,對(duì)模具零件進(jìn)行精密加工和組裝,確保模具的精度和穩(wěn)定性。試模與調(diào)試:通過(guò)試模,檢驗(yàn)?zāi)>叩某尚托Ч彤a(chǎn)品質(zhì)量,根據(jù)反饋進(jìn)行必要的調(diào)整和優(yōu)化,直至達(dá)到生產(chǎn)狀態(tài)。三、鋅合金壓鑄模具的應(yīng)用領(lǐng)域鋅合金壓鑄模具憑借其獨(dú)特的優(yōu)勢(shì),廣泛應(yīng)用于多個(gè)行業(yè)領(lǐng)域,包括但不限于:汽車制造業(yè):用于生產(chǎn)汽車零部件,如發(fā)動(dòng)機(jī)蓋、車門(mén)把手、內(nèi)飾件等,提高了汽車的輕量化水平和整體性能。電子通訊:在智能手機(jī)、平板電腦等電子產(chǎn)品中,鋅合金壓鑄模具用于制造外殼、支架等部件,確保了產(chǎn)品的美觀性和耐用性。家用電器:如廚房電器、小家電的外殼和內(nèi)部結(jié)構(gòu)件,鋅合金壓鑄模具提供了高效、精確的制造解決方案。醫(yī)療器械:在醫(yī)療領(lǐng)域,鋅合金壓鑄模具用于制造手術(shù)器械、醫(yī)療設(shè)備外殼等,滿足了醫(yī)療行業(yè)對(duì)高精度和無(wú)菌生產(chǎn)的要求。四、未來(lái)發(fā)展趨勢(shì)隨著科技的進(jìn)步和制造業(yè)的轉(zhuǎn)型升級(jí),鋅合金壓鑄模具將迎來(lái)更加廣闊的發(fā)展前景。未來(lái)。 鹽城復(fù)雜結(jié)構(gòu)壓鑄模具廠商

- 福建鋁合金壓鑄模具操作 2025-12-19

- 連云港強(qiáng)度高壓鑄模具廠家供應(yīng) 2025-12-19

- 常州精密壓鑄模具直銷 2025-12-19

- 江西高精度小型壓鑄模具源頭廠家 2025-12-19

- 浙江節(jié)能型壓鑄模具 2025-12-19

- 揚(yáng)州鋁合金壓鑄模具銷售廠家 2025-12-19

- 南通耐用壓鑄模具定做價(jià)格 2025-12-19

- 常州快速成型壓鑄模具廠 2025-12-19

- 江西大型壓鑄模具型號(hào) 2025-12-19

- 江蘇小型壓鑄模具有哪些 2025-12-19

- 徐州國(guó)內(nèi)挖機(jī)燃油濾清器價(jià)位 2025-12-20

- RHGL046加熱器哪家好 2025-12-20

- 宿遷接線盒供應(yīng)商家 2025-12-20

- 云浮五金件傳送帶視覺(jué)篩選市場(chǎng)價(jià) 2025-12-20

- 江西使用自動(dòng)清洗凈化設(shè)備供應(yīng)商家 2025-12-20

- 山東私人自動(dòng)清洗凈化設(shè)備供應(yīng)商家 2025-12-20

- 定制油缸參考價(jià) 2025-12-20

- 山東塑料箱裝箱機(jī)聯(lián)系方式 2025-12-20

- 徐匯區(qū)鋁模組滾珠絲桿歡迎選購(gòu) 2025-12-20

- 廣州常規(guī)等離子耐磨粉末堆焊機(jī)推薦廠家 2025-12-20