江西低成本壓鑄模具廠家供應

幫助企業搶占先機。同時,它還為產品的創新設計開辟了廣闊空間。憑借精湛的工藝,能夠實現復雜的幾何形狀、精細的紋理雕刻,讓產品在外觀和功能上獨具特色。如在一些電子設備外殼、時尚飾品的制造中,鋅合金壓鑄模具打造出的精美造型和細膩質感,深受消費者喜愛,極大地提升了產品附加值。環保方面,鋅合金壓鑄模具也毫不遜色。相較于部分傳統壓鑄模具,它在生產過程中對能源的消耗更低,并且由于模具精度高,廢品產生率明顯降低,減少了原材料浪費,契合當下綠色制造的發展理念,助力企業實現可持續發展。如今,鋅合金壓鑄模具已廣泛應用于汽車、電子、家電、五金等諸多行業,成為推動產業升級的重要力量。不少企業表示,自從采用鋅合金壓鑄模具,生產成本降低了,產品質量上去了,市場競爭力明顯增強。業內指出,隨著科技的不斷進步,鋅合金壓鑄模具必將持續進化,進一步提升精度、效率和環保性能,為精密制造領域帶來更多驚喜,開啟制造業發展的新篇章。未來,我們有理由期待它在更多前沿領域大顯身手,助力各行各業邁向更高的臺階。的新聞稿件是否符合您的需求,如果您還有進一步的修改意見,比如增加具體案例、突出某項優勢等,歡迎隨時告訴我。 工程機械液壓部件需大型壓鑄模具適配。江西低成本壓鑄模具廠家供應

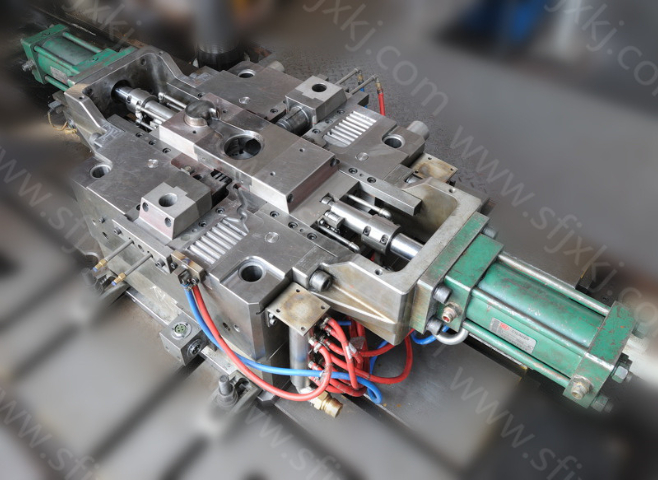

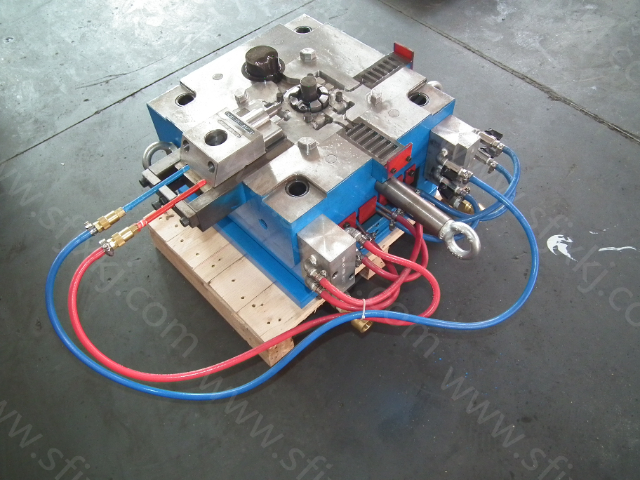

由于模具與金屬液之間的熱交換,使模具表面產生周期性溫度變化,引起周期性的熱膨脹和收縮,產生周期性熱應力。如澆注時模具表面因升溫受到壓應力,而開模頂出鑄件后,模具表面因降溫受到拉應力。當這種交變應力反復循環時,使模具內部積累的應力越來越大,當應力超過材料的疲勞極限時,模具表面產生裂紋。二、預防模具損傷的措施1.良好的鑄件結構設計鑄件壁厚盡可能均勻,避免產生熱節,以減少模具局部熱量集中產生的熱疲勞。鑄件的轉角處應有適當的鑄造圓角,以避免模具上有尖角位導致應力產生。2.合理的模具結構設計1)模具中各元件應有足夠的剛度、強度,以承受壓力而不變形。模具壁厚要足夠,才能減少變形。2)澆注系統設計盡量減少對型芯沖擊、沖蝕。3)正確選擇各元件的公差配合和表面粗糙度。4)保持模具熱平衡。3.規范熱處理工藝通過熱處理可改變材料的金相組織,保證必要的強度、硬度、高溫下尺寸穩定性、抗熱疲勞性能和材料切削性能。正確的熱處理工藝,才會得到合適的模具性能,而鋼材的性能是受到淬火溫度和時間、冷卻速度和回火溫度控制。4.壓鑄生產過程控制1)溫度控制:模具的預熱溫度和工作溫度;合金澆注溫度,在保證成型良好前提下,用較低的澆注溫度。 常州大型壓鑄模具售價壓鑄模具型腔精度決定壓鑄件尺寸公差。

也是延長模具壽命的有效措施。熱處理是提高模具材料性能的關鍵環節。通過適當的熱處理工藝,可以改善材料的組織結構和性能,提高模具的硬度、耐磨性和抗疲勞性。例如,淬火和回火處理可以使模具鋼達到理想的硬度和韌性平衡,提高模具的耐用性。在熱處理過程中,應嚴格控制溫度、時間和冷卻速度等參數,確保熱處理效果達到預期目標。壓鑄工藝的合理安排對于模具壽命的影響不容忽視。在壓鑄過程中,應確保壓鑄機具有足夠的噸位和壓射力,以避免因壓射力不足而產生的缺料、砂眼等缺陷。同時,合理安排壓鑄溫度、壓力和速度等參數,可以減少模具在壓鑄過程中的熱應力和機械應力,降低模具磨損和變形的風險。此外,還應注意模具的預熱和冷卻過程,保持模具溫度的均勻性和穩定性,防止因溫度變化過大而產生的熱裂紋和變形。日常保養與維護是延長模具壽命的必要措施。定期對模具進行清潔、潤滑和檢查,可以及時發現并處理模具表面的磨損、裂紋和異物等問題。在模具使用過程中,應避免使用硬質工具直接敲擊模具表面,以免產生劃痕和凹坑。此外,還應注意模具的存放和運輸方式,避免模具受到撞擊和擠壓等外力作用而損壞。提高鋅合金壓鑄模具的使用壽命是一個系統工程。

在當今制造業蓬勃發展的浪潮中,鋅合金壓鑄模具作為精密制造領域的關鍵利器,正閃耀著獨特的光芒,為眾多行業注入強大動力。傳統壓鑄模具在面對復雜工藝和高精度要求時,常常顯得力不從心。而全新的鋅合金壓鑄模具卻突破重重難關,帶來了令人矚目的革新。它的設計研發充分融合了現代先進技術,從三維建模到模擬仿真,每一個環節都經過精心雕琢,確保模具在投入使用前就已具備優越性能。工程師們借助專業軟件,能夠精確模擬鋅合金在壓鑄過程中的流動狀態,提前發現潛在問題并加以優化,提高了模具的良品率,有的甚至將初次試模的合格率明顯提升。鋅合金壓鑄模具的材質選用更是考究。采用品質高的材料,這種材質不僅具備出色的耐高溫、耐腐蝕性能,而且強度高、韌性好,能夠承受鋅合金壓鑄時的高溫高壓沖擊,反復壓鑄上千次仍能保持良好的成型精度,為長期、穩定的批量生產提供了堅實保障。在實際生產應用中,鋅合金壓鑄模具展現出極高的生產效率。以一家生產五金配件的企業為例,引入新型鋅合金壓鑄模具后,原本需要多道工序、耗費大量時間的生產流程得到簡化。模具開合迅速,壓鑄成型時間大幅縮短,使得單位時間內的產量較以往提升,有力地滿足了市場日益增長的需求。 定制壓鑄模具方案,精確匹配,降本增效雙達標。

壓鑄模具的優勢集中在成型精度、生產效率與使用壽命三大方面,為企業穩定生產提供堅實保障。在成型精度上,依托計算機輔助設計(CAD)與數值模擬技術,壓鑄模具可實現復雜內腔、異形結構的精確復刻。以5G基站濾波器外殼為例,其內部設有數十個精密腔體與信號通道,傳統加工方式難以保證尺寸一致性,而壓鑄模具通過三維建模優化型腔結構,配合實時溫度控制系統,可使腔體尺寸誤差控制在±以內,確保濾波器信號傳輸的穩定性,滿足通信設備對精密零件的嚴苛要求。在生產效率方面,壓鑄模具的快速成型能力尤為突出。相較于傳統機械加工,壓鑄模具可實現“一次成型”,省去銑削、鉆孔等多道工序,單件生產時間從數小時縮短至數分鐘。以小型電子連接器為例,一套多型腔壓鑄模具單次可生產8-12件產品,日均產能可達數萬件,完美適配電子行業“小批量、多批次”的生產節奏,大幅提升企業訂單交付效率。同時,壓鑄模具的使用壽命直接影響企業生產成本。壓鑄模具采用H13熱作模具鋼等強度高材料,經過淬火、回火等多道熱處理工藝,表面硬度可達HRC45-50,抗熱疲勞性能優異,在正常維護情況下,一套模具可完成10萬-50萬次壓鑄循環,遠超普通模具3萬-5萬次的使用壽命。 高適配壓鑄模具,貼合生產流程,操作更便捷。南通高精度小型壓鑄模具型號

壓鑄模具脫模系統優化減少鑄件缺陷。江西低成本壓鑄模具廠家供應

熱管理的“大腦”壓鑄過程中,熱量的精確控制是決定成敗的**。壓鑄模具內置的冷卻/加熱系統,堪稱整個工藝的“大腦”。液態金屬注入型腔后,必須在精確控制的時間內均勻、快速地冷卻凝固,以保證尺寸精度、減少內應力、防止熱裂,并縮短循環周期。反之,在合模前,模具型腔表面需要維持在一定的起始溫度(預熱),以避免冷模導致的充型不良(冷隔、澆不足)。模具內部設計有復雜的冷卻水道網絡,通過循環冷卻介質(水或油)帶走熱量。其布局的合理性、流道的通暢性直接決定了模具的熱平衡狀態。先進的模擬軟件(如Moldflow)被用于優化冷卻系統設計,確保模具各區域溫度均勻,避免局部過熱或過冷。一套高效的熱管理系統,不僅能提升鑄件質量,更能***延長模具壽命(減少熱疲勞),是實現穩定、高效、***壓鑄生產的基石。江西低成本壓鑄模具廠家供應

- 福建鋁合金壓鑄模具操作 2025-12-19

- 常州精密壓鑄模具直銷 2025-12-19

- 江西高精度小型壓鑄模具源頭廠家 2025-12-19

- 揚州鋁合金壓鑄模具銷售廠家 2025-12-19

- 南通耐用壓鑄模具定做價格 2025-12-19

- 常州快速成型壓鑄模具廠 2025-12-19

- 江西大型壓鑄模具型號 2025-12-19

- 常州微型壓鑄模具怎么樣 2025-12-19

- 江西快速成型壓鑄模具怎么賣 2025-12-19

- 泰州高精度壓鑄模具哪里有 2025-12-19

- 上海整套壓鑄自動化設備價格多少 2025-12-19

- 浙江農產品冷庫 2025-12-19

- 廣西逆止閥 2025-12-19

- 四川化妝品注射水設備公司 2025-12-19

- 福建鋁合金壓鑄模具操作 2025-12-19

- 寧夏節能油壓機報價 2025-12-19

- 北京過濾除菌五恒系統和空調的區別 2025-12-19

- 浙江靜音空壓機廠商 2025-12-19

- 江蘇薄膜熱熔膠復合機采購平臺 2025-12-19

- 金華燃氣控制閥維修便宜 2025-12-19