徐州鎂合金壓鑄模具哪家強(qiáng)

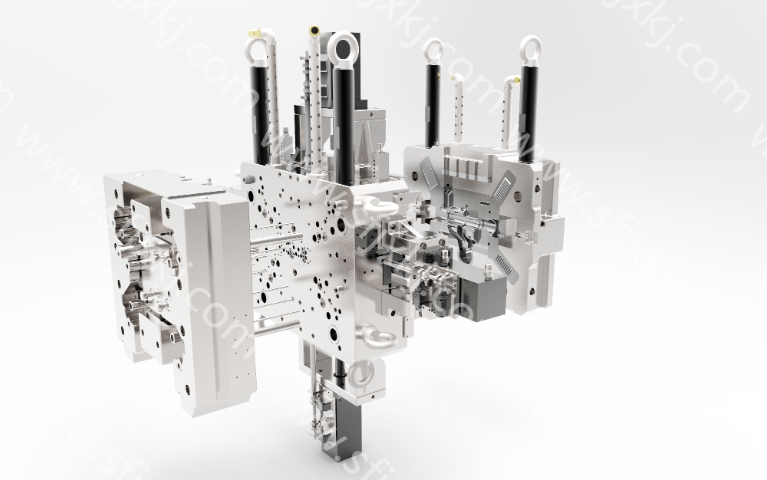

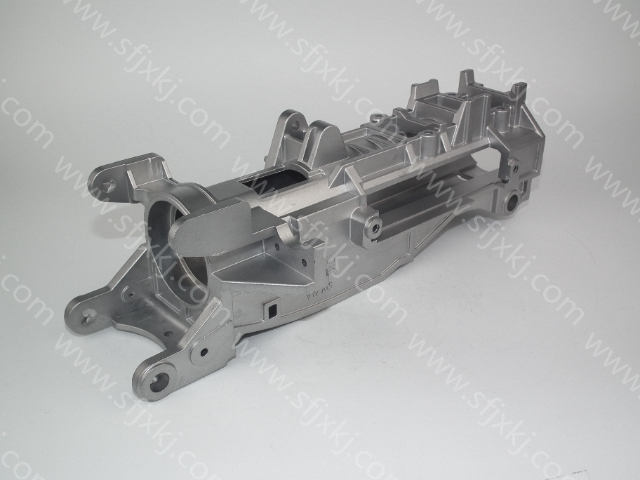

壓鑄模具能夠根據(jù)不同行業(yè)的零件特性與生產(chǎn)場景,提供定制化解決方案,適配從輕型小件到重型結(jié)構(gòu)件的全品類壓鑄需求。在汽車制造領(lǐng)域,從發(fā)動機(jī)缸體、變速箱殼體等重型結(jié)構(gòu)件,到車門鉸鏈、座椅支架等中小型連接件,均依賴壓鑄模具實(shí)現(xiàn)批量生產(chǎn)。針對汽車零件對強(qiáng)度與精度的高要求,壓鑄模具可采用多型腔同步成型設(shè)計(jì),結(jié)合強(qiáng)度高模具鋼材質(zhì),確保零件尺寸公差控制在±以內(nèi),同時(shí)滿足汽車行業(yè)對零件一致性的嚴(yán)苛標(biāo)準(zhǔn),適配汽車生產(chǎn)線的**節(jié)拍需求。在家電行業(yè),空調(diào)壓縮機(jī)外殼、洗衣機(jī)內(nèi)筒支架等零件需兼顧輕量化與耐用性,壓鑄模具通過優(yōu)化型腔流道設(shè)計(jì),實(shí)現(xiàn)鋁合金、鋅合金等輕質(zhì)金屬的精確成型,既能減少零件重量(較傳統(tǒng)鑄鐵件減重40%以上),又能保證零件表面光滑度,無需額外拋光即可滿足家電外觀要求,適配家電產(chǎn)品輕量化、高顏值的生產(chǎn)需求。此外,在新能源領(lǐng)域,充電樁殼體、光伏逆變器外殼等零件需具備抗腐蝕、抗沖擊特性,壓鑄模具通過表面氮化處理與防粘涂層技術(shù),提升模具耐磨性與脫模順暢度,確保零件成型后無飛邊、無裂痕,同時(shí)適配新能源產(chǎn)品戶外使用的復(fù)雜環(huán)境,為新能源裝備的穩(wěn)定運(yùn)行提供基礎(chǔ)保障。性能表現(xiàn)硬核,保障生產(chǎn)**穩(wěn)定從重要性能維度來看。模具水路優(yōu)化,冷卻速度提升 20%,縮短生產(chǎn)周期。徐州鎂合金壓鑄模具哪家強(qiáng)

汽車工業(yè)的“幕后英雄”當(dāng)您駕駛汽車時(shí),可能未曾想到,其重要部件背后隱藏著壓鑄模具這位“幕后英雄”。發(fā)動機(jī)缸體、變速箱殼體、轉(zhuǎn)向系統(tǒng)支架、底盤結(jié)構(gòu)件乃至日益增多的新能源汽車電池包殼體,這些關(guān)鍵且復(fù)雜的鋁合金部件,絕大多數(shù)都依賴于精密壓鑄模具的高效生產(chǎn)。壓鑄工藝以其近凈成形、材料利用率高、力學(xué)性能優(yōu)異的特點(diǎn),完美契合了汽車行業(yè)對輕量化、**度和大規(guī)模量產(chǎn)的嚴(yán)苛要求。一套品質(zhì)高的壓鑄模具,能在極短時(shí)間內(nèi)(通常幾秒到幾十秒)完成一個(gè)復(fù)雜零件的成型,確保了汽車生產(chǎn)線的連續(xù)高速運(yùn)轉(zhuǎn)。同時(shí),模具的精度直接決定了零件的尺寸公差和表面質(zhì)量,進(jìn)而影響整車的裝配精度、NVH(噪聲、振動與聲振粗糙度)性能和安全性。可以說,沒有先進(jìn)的壓鑄模具技術(shù),就沒有現(xiàn)代高效、可靠的汽車制造體系。它們是驅(qū)動汽車工業(yè)前行的隱形力量。淮安高效壓鑄模具適配復(fù)雜結(jié)構(gòu)壓鑄模,成型流暢,細(xì)節(jié)無瑕疵。

可持續(xù)制造的“踐行者”可持續(xù)發(fā)展是時(shí)代命題,壓鑄模具在其中扮演著積極的“踐行者”角色。首先,壓鑄工藝本身具有高材料利用率(>95%),澆注系統(tǒng)和廢品可完全回收再熔,實(shí)現(xiàn)了資源的循環(huán)利用。其次,輕量化壓鑄件的應(yīng)用,降低了交通工具的能耗和碳排放,貢獻(xiàn)于節(jié)能減排。再者,長壽命的模具減少了頻繁更換帶來的資源消耗和廢棄物。先進(jìn)的模具設(shè)計(jì)(如優(yōu)化冷卻)能縮短生產(chǎn)周期,降低單位產(chǎn)品的能耗。此外,水性脫模劑的推廣、廢液處理系統(tǒng)的完善,也在減少生產(chǎn)過程中的環(huán)境污染。選擇注重環(huán)保的模具制造商和工藝,意味著企業(yè)將可持續(xù)理念融入了生產(chǎn)源頭。壓鑄模具,不僅制造產(chǎn)品,更在推動一種資源節(jié)約、環(huán)境友好的制造模式,是實(shí)現(xiàn)綠色制造不可或缺的一環(huán)。

為企業(yè)減少模具更換頻率,降低生產(chǎn)中斷風(fēng)險(xiǎn)。應(yīng)用優(yōu)勢明顯,助力企業(yè)降本增效壓鑄模具的價(jià)值不*體現(xiàn)在性能與適配性上,更能從成本、**、柔性生產(chǎn)等維度為企業(yè)創(chuàng)造實(shí)際效益。在成本控制方面,壓鑄模具的“一次成型”特性可減少原材料浪費(fèi),材料利用率從傳統(tǒng)加工的60%提升至90%以上,同時(shí)省去多道后續(xù)加工工序,人工成本降低50%左右。以汽車零部件企業(yè)為例,采用壓鑄模具生產(chǎn)后,單條生產(chǎn)線可減少8-10名操作工,年節(jié)省人工成本超百萬元,明顯提升企業(yè)利潤空間。在**效益上,壓鑄模具適配的金屬壓鑄工藝屬于近凈成型技術(shù),生產(chǎn)過程中無粉塵、無廢液排放,且金屬廢料可100%回收再利用,契合當(dāng)下“綠色制造”理念。相較于傳統(tǒng)鑄造工藝,壓鑄生產(chǎn)能耗降低30%-40%,每生產(chǎn)1噸零件可減少約200kg標(biāo)準(zhǔn)煤消耗,為企業(yè)實(shí)現(xiàn)“雙碳”目標(biāo)提供有效路徑。此外,壓鑄模具的柔性適配能力為企業(yè)應(yīng)對市場變化提供支持。通過快速更換模具型腔、調(diào)整壓鑄參數(shù),一套基礎(chǔ)模具可適配多種規(guī)格零件生產(chǎn),無需重新開發(fā)整套模具。例如,家電企業(yè)可通過同一套模具,*更換型腔鑲件,即可生產(chǎn)不同型號的洗衣機(jī)內(nèi)筒支架,模具改造成本*為新模具的1/5,幫助企業(yè)快速響應(yīng)市場需求變化,提升產(chǎn)品競爭力。高效脫模壓鑄模,生產(chǎn)節(jié)拍快,產(chǎn)能穩(wěn)步提升。

壓鑄模具在醫(yī)療器械制造中的應(yīng)用要求醫(yī)療器械制造對壓鑄模具的質(zhì)量與安全性要求極高。從小紅書醫(yī)療行業(yè)制造資訊及知乎醫(yī)療器械板塊可知,醫(yī)療器械零部件需滿足嚴(yán)格的生物相容性、高精度與表面質(zhì)量標(biāo)準(zhǔn)。在上海神富機(jī)械科技有限公司承接的醫(yī)療器械壓鑄模具項(xiàng)目中,我們選用符合醫(yī)療行業(yè)標(biāo)準(zhǔn)的模具材料,確保與醫(yī)療器械接觸的部分不會對人體產(chǎn)生危害。在制造過程中,采用高精度加工設(shè)備與檢測手段,保證模具尺寸精度。同時(shí),對模具表面進(jìn)行特殊處理,提高表面光潔度,滿足醫(yī)療器械對表面質(zhì)量的嚴(yán)苛要求。通過嚴(yán)格把控各個(gè)環(huán)節(jié),為醫(yī)療器械制造提供質(zhì)優(yōu)壓鑄模具,保障患者安全。 家電配件量產(chǎn)離不開高效壓鑄模具支撐。鹽城高效壓鑄模具優(yōu)惠價(jià)

衛(wèi)浴配件壓鑄模,鏡面效果好,減少拋光工序。徐州鎂合金壓鑄模具哪家強(qiáng)

壓鑄模具的優(yōu)勢集中在成型精度、生產(chǎn)效率與使用壽命三大方面,為企業(yè)穩(wěn)定生產(chǎn)提供堅(jiān)實(shí)保障。在成型精度上,依托計(jì)算機(jī)輔助設(shè)計(jì)(CAD)與數(shù)值模擬技術(shù),壓鑄模具可實(shí)現(xiàn)復(fù)雜內(nèi)腔、異形結(jié)構(gòu)的精確復(fù)刻。以5G基站濾波器外殼為例,其內(nèi)部設(shè)有數(shù)十個(gè)精密腔體與信號通道,傳統(tǒng)加工方式難以保證尺寸一致性,而壓鑄模具通過三維建模優(yōu)化型腔結(jié)構(gòu),配合實(shí)時(shí)溫度控制系統(tǒng),可使腔體尺寸誤差控制在±以內(nèi),確保濾波器信號傳輸?shù)姆€(wěn)定性,滿足通信設(shè)備對精密零件的嚴(yán)苛要求。在生產(chǎn)效率方面,壓鑄模具的快速成型能力尤為突出。相較于傳統(tǒng)機(jī)械加工,壓鑄模具可實(shí)現(xiàn)“一次成型”,省去銑削、鉆孔等多道工序,單件生產(chǎn)時(shí)間從數(shù)小時(shí)縮短至數(shù)分鐘。以小型電子連接器為例,一套多型腔壓鑄模具單次可生產(chǎn)8-12件產(chǎn)品,日均產(chǎn)能可達(dá)數(shù)萬件,完美適配電子行業(yè)“小批量、多批次”的生產(chǎn)節(jié)奏,大幅提升企業(yè)訂單交付效率。同時(shí),壓鑄模具的使用壽命直接影響企業(yè)生產(chǎn)成本。壓鑄模具采用H13熱作模具鋼等強(qiáng)度高材料,經(jīng)過淬火、回火等多道熱處理工藝,表面硬度可達(dá)HRC45-50,抗熱疲勞性能優(yōu)異,在正常維護(hù)情況下,一套模具可完成10萬-50萬次壓鑄循環(huán),遠(yuǎn)超普通模具3萬-5萬次的使用壽命。徐州鎂合金壓鑄模具哪家強(qiáng)

- 福建鋁合金壓鑄模具操作 2025-12-19

- 常州精密壓鑄模具直銷 2025-12-19

- 江西高精度小型壓鑄模具源頭廠家 2025-12-19

- 揚(yáng)州鋁合金壓鑄模具銷售廠家 2025-12-19

- 南通耐用壓鑄模具定做價(jià)格 2025-12-19

- 常州快速成型壓鑄模具廠 2025-12-19

- 江西大型壓鑄模具型號 2025-12-19

- 常州微型壓鑄模具怎么樣 2025-12-19

- 江西快速成型壓鑄模具怎么賣 2025-12-19

- 泰州高精度壓鑄模具哪里有 2025-12-19

- 上海整套壓鑄自動化設(shè)備價(jià)格多少 2025-12-19

- 浙江農(nóng)產(chǎn)品冷庫 2025-12-19

- 廣西逆止閥 2025-12-19

- 四川化妝品注射水設(shè)備公司 2025-12-19

- 福建鋁合金壓鑄模具操作 2025-12-19

- 寧夏節(jié)能油壓機(jī)報(bào)價(jià) 2025-12-19

- 北京過濾除菌五恒系統(tǒng)和空調(diào)的區(qū)別 2025-12-19

- 浙江靜音空壓機(jī)廠商 2025-12-19

- 江蘇薄膜熱熔膠復(fù)合機(jī)采購平臺 2025-12-19

- 金華燃?xì)饪刂崎y維修便宜 2025-12-19