淮安高效壓鑄模具型號

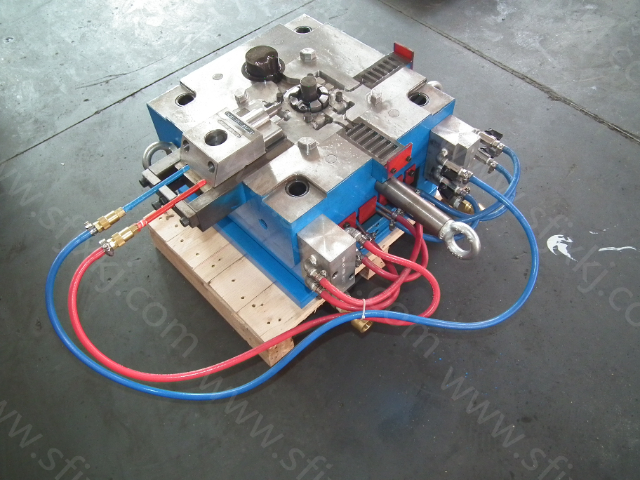

壓鑄模具的優勢集中在成型精度、生產效率與使用壽命三大方面,為企業穩定生產提供堅實保障。在成型精度上,依托計算機輔助設計(CAD)與數值模擬技術,壓鑄模具可實現復雜內腔、異形結構的精確復刻。以5G基站濾波器外殼為例,其內部設有數十個精密腔體與信號通道,傳統加工方式難以保證尺寸一致性,而壓鑄模具通過三維建模優化型腔結構,配合實時溫度控制系統,可使腔體尺寸誤差控制在±以內,確保濾波器信號傳輸的穩定性,滿足通信設備對精密零件的嚴苛要求。在生產效率方面,壓鑄模具的快速成型能力尤為突出。相較于傳統機械加工,壓鑄模具可實現“一次成型”,省去銑削、鉆孔等多道工序,單件生產時間從數小時縮短至數分鐘。以小型電子連接器為例,一套多型腔壓鑄模具單次可生產8-12件產品,日均產能可達數萬件,完美適配電子行業“小批量、多批次”的生產節奏,大幅提升企業訂單交付效率。同時,壓鑄模具的使用壽命直接影響企業生產成本。壓鑄模具采用H13熱作模具鋼等強度高材料,經過淬火、回火等多道熱處理工藝,表面硬度可達HRC45-50,抗熱疲勞性能優異,在正常維護情況下,一套模具可完成10萬-50萬次壓鑄循環,遠超普通模具3萬-5萬次的使用壽命。 快速壓鑄周期,批量生產效能高,縮短交貨期。淮安高效壓鑄模具型號

壓鑄模具材料的選擇壓鑄模具材料的優劣直接影響模具性能與壽命。從行業交流及專業平臺分享來看,常用材料有H13鋼等。H13鋼具備良好的熱強性、韌性與抗熱疲勞性能,適合大多數壓鑄場景。但對于一些特殊要求,如壓鑄高熔點合金或生產批量極大時,需選用更高級材料。在上海神富機械科技有限公司,我們會根據模具使用工況,如壓鑄溫度、壓力、生產批量等因素綜合考量。比如,在壓鑄鎂合金產品時,由于鎂合金壓鑄溫度相對較低,對模具熱疲勞要求稍低,可選用性價比合適的材料;而在壓鑄大型銅合金產品,高溫高壓環境下,就需選用高性能、抗熱裂性能好的材料,并對材料進行特殊熱處理,以提升模具的綜合性能,確保長期穩定生產。 南通耐用壓鑄模具商家高溫合金壓鑄模,耐受 600℃以上,性能穩定可靠。

壓鑄模具的成本控制要點壓鑄模具成本控制是企業關注重點。從市場調研及行業交流來看,成本主要涉及材料采購、加工制造、設計研發等方面。在上海神富機械科技有限公司,我們從源頭把控成本。在材料采購上,與質優供應商建立長期合作,批量采購降低成本,同時嚴格篩選材料,確保質量。在制造環節,優化加工工藝,提高生產效率,減少加工時間與人工成本。例如,采用高速切削加工技術,可在保證精度的同時縮短加工周期。設計研發方面,利用數字化設計手段,減少設計失誤與反復修改,降低設計成本。通過全流程成本控制,我們既能為客戶提供高性價比的壓鑄模具,又能提升企業自身競爭力。

在當今制造業蓬勃發展的浪潮中,鋅合金壓鑄模具作為精密制造領域的關鍵利器,正閃耀著獨特的光芒,為眾多行業注入強大動力。傳統壓鑄模具在面對復雜工藝和高精度要求時,常常顯得力不從心。而全新的鋅合金壓鑄模具卻突破重重難關,帶來了令人矚目的革新。它的設計研發充分融合了現代先進技術,從三維建模到模擬仿真,每一個環節都經過精心雕琢,確保模具在投入使用前就已具備優越性能。工程師們借助專業軟件,能夠精確模擬鋅合金在壓鑄過程中的流動狀態,提前發現潛在問題并加以優化,提高了模具的良品率,有的甚至將初次試模的合格率明顯提升。鋅合金壓鑄模具的材質選用更是考究。采用品質高的材料,這種材質不僅具備出色的耐高溫、耐腐蝕性能,而且強度高、韌性好,能夠承受鋅合金壓鑄時的高溫高壓沖擊,反復壓鑄上千次仍能保持良好的成型精度,為長期、穩定的批量生產提供了堅實保障。在實際生產應用中,鋅合金壓鑄模具展現出極高的生產效率。以一家生產五金配件的企業為例,引入新型鋅合金壓鑄模具后,原本需要多道工序、耗費大量時間的生產流程得到簡化。模具開合迅速,壓鑄成型時間大幅縮短,使得單位時間內的產量較以往提升,有力地滿足了市場日益增長的需求。 模具壽命長,抗磨損耐高壓,降低生產成本。

成本效益的“放大器”在評估制造成本時,不能只看模具的初始投入,更要關注其帶來的長期成本效益。壓鑄模具堪稱成本效益的“放大器”。雖然一副品質高的復雜模具前期投入不菲,但其在大規模量產中攤銷的成本極低。得益于極高的生產效率(每分鐘可生產數件)和極低的原材料浪費(近凈成形),單個零件的制造成本極具競爭力。更重要的是,高精度模具帶來的高良品率,直接減少了廢品損失和返工成本。穩定可靠的模具減少了停機維護時間,提高了設備利用率和產能。大型一體化壓鑄件的應用,更是性地削減了后續的機加工、焊接、涂裝、組裝等多道工序的成本和人力投入。從全生命周期成本(LCC)角度看,投資于的壓鑄模具,往往能帶來明顯的總體成本節約和投資回報率(ROI)。它是實現“高質量、低成本、高效率”制造目標的戰略性選擇。強度高壓鑄模具,抗沖擊耐損耗,耐用性拉滿。南通環保壓鑄模具定做價格

智能化壓鑄模具,適配自動化生產,效率飆升。淮安高效壓鑄模具型號

在當今高度競爭與快速發展的工業制造領域,鋅合金壓鑄模具以其獨特的技術優勢、廣泛的應用領域和持續的創新能力,成為了推動工業進步的重要力量。本文旨在深入探討鋅合金壓鑄模具的基本概念、技術優勢、行業應用實例以及未來的發展趨勢,以期為讀者提供一個全而深入的視角,揭示其在現代工業制造中的重要價值。一、鋅合金壓鑄模具的定義與特性鋅合金壓鑄模具,是運用鋅合金這一質優材料,通過精密加工和模具設計技術,制成的用于高壓注射成型各類精密部件的工具。鋅合金以其出色的流動性、優良的鑄造性能和優越的機械性能,成為了制造壓鑄模具的理想選擇。這種模具具有精度高、強度高、耐腐蝕、使用壽命長等特點,為各類工業產品的制造提供了堅實的技術保障。二、鋅合金壓鑄模具的重要技術優勢高精度制造:鋅合金壓鑄模具能夠實現微米級的制造精度,確保生產出的零部件尺寸精確、形狀一致,滿足精密制造的要求。高效生產能力:借助先進的壓鑄技術和自動化生產線,鋅合金壓鑄模具能夠大幅提升生產效率,縮短產品上市周期,滿足市場快速變化的需求。成本效益明顯:鋅合金材料價格適中,模具制造成本相對較低,同時模具壽命長,減少了模具更換的頻率,降低了企業的生產成本。 淮安高效壓鑄模具型號

- 泰州復雜結構壓鑄模具生產廠商 2025-12-20

- 福建鋁合金壓鑄模具操作 2025-12-19

- 連云港強度高壓鑄模具廠家供應 2025-12-19

- 常州精密壓鑄模具直銷 2025-12-19

- 江西高精度小型壓鑄模具源頭廠家 2025-12-19

- 浙江節能型壓鑄模具 2025-12-19

- 揚州鋁合金壓鑄模具銷售廠家 2025-12-19

- 南通耐用壓鑄模具定做價格 2025-12-19

- 常州快速成型壓鑄模具廠 2025-12-19

- 江西大型壓鑄模具型號 2025-12-19

- 山西控制柜檢修 2025-12-20

- 錫山區比較好的礦山機械模鍛件現貨 2025-12-20

- 四川電動鉆孔取芯機哪家好 2025-12-20

- 青海工裝夾具生產企業 2025-12-20

- 寧夏油冷無油靜音空壓機廠家 2025-12-20

- 普陀區智能語音助手以客為尊 2025-12-20

- 江蘇質量軸承批發商 2025-12-20

- 上海衣服用的TPU/PVB薄膜生產線一站式服務 2025-12-20

- 高效廢棄物壓縮箱生產廠 2025-12-20

- 潼南區國產疊螺式污泥脫水機哪個好 2025-12-20