上海XPE發泡母粒質量好

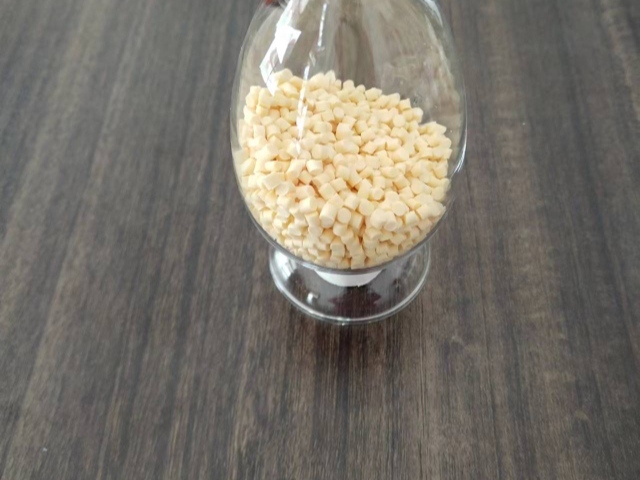

PET片材用發泡母料是以聚對苯二甲酸乙二醇酯(PET)為載體,復配高效發泡劑、成核劑、增韌劑、潤滑劑等助劑,經精細配方和特殊造粒工藝制成的功能性母料,專門用于PET片材的發泡加工。PET片材頻繁應用于包裝、印刷、電子等領域,傳統PET片材存在密度大、成本高、隔熱性能差等問題,PET片材用發泡母料則能有效解決這些痛點——通過在PET片材生產過程中引入均勻泡孔結構,不只能降低片材密度(減重幅度可達20%-45%),減少PET原料用量,降低生產成本,還能賦予片材優異的隔熱、緩沖和隔音性能,拓展其應用場景。在配方設計上,該母料重點解決PET熔體強度低、發泡困難的問題:添加增韌劑提升PET熔體的彈性和強度,確保泡孔在拉伸過程中不易破裂;選用低分解溫度偏差的發泡劑,精細匹配PET片材的擠出加工溫度(260-280℃),避免泡孔大小不均或結構塌陷;同時,潤滑劑的加入能改善PET熔體的流動性,確保片材表面平整光滑,無氣泡、劃痕等缺陷。聚乙烯發泡母料適用于食品包裝,符合安全標準。上海XPE發泡母粒質量好

醫用級發泡母料和食品級發泡母料均需符合嚴格的安全標準,但側重點不同。醫用級發泡母料需符合醫療器械相關標準(如ISO10993、GB/T16886),要求無毒性、無致敏性、無溶出物,且具備良好的生物相容性,部分產品還需具備抵抗細菌性能;食品級發泡母料需符合食品接觸材料標準(如FDA、EUNo10/2011),重點控制重金屬、揮發性有機物等有害物質含量,確保與食品接觸時無遷移風險。成分上,醫用級發泡母料多選用高純度載體樹脂(如醫用級PE、PP),助劑需經過生物安全性驗證;食品級發泡母料可選用普通食品級載體,助劑以食品級為主,無需進行生物相容性測試。應用場景對比,醫用級發泡母料用于醫療器械,如手術器械包裝緩沖泡沫、醫用床墊發泡層、一次性醫用防護用品部件,部分產品需耐受高溫滅菌(如121℃蒸汽滅菌);食品級發泡母料用于食品包裝,如食品周轉箱、飲料瓶蓋墊片、一次性食品托盤,需適應食品儲存和運輸過程中的溫度變化(如冷藏、常溫)。此外,醫用級發泡母料對生產環境要求更高,需在萬級潔凈車間生產,防止微生物污染;食品級發泡母料生產環境為十萬級潔凈車間,滿足食品接觸材料衛生要求即可。山東管材用發泡母料替代進口PE 瓶蓋墊片用發泡母料保證墊片密封性,耐受高溫殺菌。

注塑用發泡母料是專門針對注塑成型工藝研發的一類功能性母料,由載體樹脂(通常根據注塑基材選擇聚乙烯、聚丙烯等)、復合發泡劑、分散劑、潤滑劑及改性助劑組成。其關鍵特性在于適配注塑工藝的短周期、高壓力加工環境,能在注塑過程中快速分解產生氣體,形成均勻的泡孔結構,同時不影響注塑制品的成型精度和表面光潔度。與傳統注塑工藝相比,添加注塑用發泡母料可明顯降低生產制品重量,減少原料消耗,一般能實現10%-30%的減重效果,同時降低注塑過程中的鎖模力和注塑壓力,延長模具使用壽命。在性能方面,該母料生成的泡孔分布均勻,可減少制品內部應力,避免收縮變形、翹曲等缺陷,提升制品的尺寸穩定性。它適用于各類注塑制品,如塑料周轉箱、家電外殼、汽車內飾件(如儀表盤支架、門板配件)等,例如在汽車內飾件生產中,使用注塑用發泡母料制成的配件,不只重量減輕,還能提升隔音減震性能,改善車內駕乘體驗。此外,注塑用發泡母料還可根據基材類型和制品要求,調整發泡劑的分解溫度和發泡倍率,滿足不同注塑場景的需求,且加工適應性強,可直接與基材混合注塑,無需對現有設備進行大規模改造。

汽車用發泡母料需滿足汽車行業嚴苛標準(如ISO10580、GB/T27630),具備優異的耐高低溫性(-40℃至120℃)、耐老化性(紫外線照射3000小時性能保留率很70%)和低VOCs(揮發性有機物)含量,部分產品還需具備阻燃性;建筑用發泡母料需符合建筑材料標準(如GB/T20284、GB8624),側重隔熱性能(導熱系數≤0.04W/(m?K))、耐候性(室外使用5-10年無明顯老化)和力學性能(如抗壓強度、環剛度)。性能要求對比,汽車用發泡母料對環保性要求更高,VOCs含量需控制在50μgC/g以下,避免影響車內空氣質量;建筑用發泡母料對隔熱和耐候性要求更嚴格,確保建筑保溫效果長期穩定。應用場景對比,汽車用發泡母料用于汽車內飾(如座椅緩沖層、門板隔音棉)、外飾(如保險杠芯材)和結構件(如底盤隔熱件);建筑用發泡母料用于墻體保溫板材、地暖保溫管材、屋頂隔熱層。此外,汽車用發泡母料需與汽車基材(如PP、ABS、EVA)精細匹配,滿足不同部件的性能需求;建筑用發泡母料多以PE、PP、PVC為載體,適配建筑領域常用的擠出和模壓工藝,且可根據建筑部位調整配方,如外墻保溫用母料需增強耐候性,地暖用母料需提升隔熱性。高溫發泡母料適用于航空航天領域耐高溫結構件。

擠出型材用發泡母料是專門針對塑料擠出型材工藝研發的功能性母料,通常以聚乙烯(PE)、聚丙烯(PP)、聚氯乙烯(PVC)等常用型材基材為載體,復配高效發泡劑、成核劑、潤滑劑、耐候劑等助劑,經精細配比和特殊造粒工藝制成。其主要點功能是在擠出型材生產過程中,通過發泡劑在高溫下穩定分解產生氣體,在型材內部形成均勻、封閉的泡孔結構,從而實現型材輕量化、降低原料成本,同時賦予型材優異的隔熱、隔音和減震性能,且不影響型材的外觀平整度和力學性能(如抗彎曲強度、抗沖擊強度)。在加工適應性方面,該母料能精細匹配擠出型材的高溫、高剪切加工環境,發泡劑分解溫度與基材熔融溫度高度契合,確保在擠出過程中泡孔生成穩定,避免出現型材表面鼓包、內部泡孔破裂等缺陷,保障型材生產的連續性和穩定性。聚丙烯發泡母料制成的板材可用于家電背板隔熱。上海PET發泡母料哪家好

線材用發泡母料減少線纜重量,方便鋪設安裝。上海XPE發泡母粒質量好

耐高溫發泡母料以耐高溫樹脂(如PPS、PEEK)為載體,復配耐高溫發泡劑(如芳香族磺酰肼類)、高溫穩定劑;耐低溫發泡母料多以PE、EVA為載體,添加耐低溫增韌劑、低溫發泡劑。環境適應性上,耐高溫發泡母料制品可在200-300℃長期使用,短期耐受溫度可達350℃,且高溫下力學性能保留率高,熱變形溫度很250℃,適用于航空航天、電子元件高溫環境部件,如航天器隔熱層、芯片封裝緩沖材料;耐低溫發泡母料制品能在-60℃至80℃范圍內穩定工作,低溫下仍保持良好彈性,壓縮回彈率很80%,無脆裂風險,適用于寒冷地區戶外用品、冷鏈物流設備,如極地科考裝備緩沖層、冷藏車密封條。成分設計差異,耐高溫發泡母料選用的載體樹脂分子結構穩定,含苯環等剛性基團,助劑需經過高溫穩定性測試;耐低溫發泡母料載體樹脂多為柔性鏈結構,增韌劑可降低樹脂玻璃化轉變溫度,確保低溫柔韌性。加工工藝上,耐高溫發泡母料需采用專門用途高溫加工設備,加工溫度很300℃,對設備耐腐蝕性要求高;耐低溫發泡母料加工溫度較低(150-200℃),普通塑料加工設備即可滿足需求。成本方面,耐高溫發泡母料因原料昂貴,成本是普通發泡母料的5-10倍;耐低溫發泡母料成本與普通發泡母料相近,性價比更高。上海XPE發泡母粒質量好

- 山東線材用發泡劑替代進口 2025-11-28

- PET片材用發泡劑 2025-11-27

- 聚乙烯吹膜用發泡劑替代進口 2025-11-27

- 上海ABS發泡劑哪家好 2025-11-27

- 上海ABS發泡劑廠家 2025-11-27

- 上海XPE發泡劑生產廠家 2025-11-27

- 河北線材用發泡劑 2025-11-27

- 廣東高溫發泡劑生產廠家 2025-11-27

- 上海聚乙烯發泡劑替代進口 2025-11-27

- 江蘇聚酯發泡劑替代進口 2025-11-27

- 浙江LDS鐳雕粉 主要成分 2025-12-21

- 天津殼樂斯pvdf超薄 2025-12-21

- 安徽耐高溫氟膠加工 2025-12-21

- 肇慶路由器注塑加工廠在哪里 2025-12-21

- 福建疏水疏油 彩殼潔凈室配套 2025-12-21

- 天津透明篷布 2025-12-21

- 四川水箱廠家 2025-12-21

- 湖南殼樂斯彩殼定制 2025-12-21

- 聊城PVC硬板定做 2025-12-21

- 深圳包裝模具加工廠哪家好 2025-12-21