江蘇MPP管材用發泡母料性價比高

PA6(尼龍6)發泡母料以PA6為載體,添加發泡劑、成核劑,制品拉伸強度25-35MPa,長期使用溫度80-100℃,吸濕性稍高,適用于普通工業結構件,如齒輪、軸承套;PA66(尼龍66)發泡母料以PA66為載體,復配高溫發泡劑,制品拉伸強度35-45MPa,長期使用溫度120-150℃,吸濕性低,耐磨損性優,適用于高溫、高負荷場景,如汽車發動機周邊部件、工業傳動件。加工上,PA6加工溫度230-250℃,流動性好;PA66加工溫度260-280℃,需控制結晶速度。成本上,PA66母料比PA6高40%-50%,在高性能需求場景不可替代。ABS 發泡母料生產的汽車內飾能吸收車內噪音。江蘇MPP管材用發泡母料性價比高

擠出吹塑用發泡母料以PE為載體,熔體強度高,發泡劑分解溫度與擠出溫度(160-190℃)匹配,適合生產中空制品,如發泡塑料瓶、大型儲罐,加工時通過擠出機擠出管坯,再吹塑成型,泡孔需均勻分布于瓶壁,確保強度;注塑吹塑用發泡母料以PP、PET為載體,流動性好,發泡劑分解速度快,適配注塑吹塑的“注塑-吹塑”兩步法,先注塑成型坯,再吹塑定型,適用于小型精密中空制品,如化妝品發泡瓶、醫藥包裝瓶。性能上,擠出吹塑母料制品壁厚均勻性稍差;注塑吹塑母料制品尺寸精度高。效率上,擠出吹塑適合大批量生產;注塑吹塑換模靈活,適合多品種小批量生產。河北PE瓶蓋墊片用發泡母料性價比高穿線管材用發泡母料提升管材抗老化,延長使用壽命。

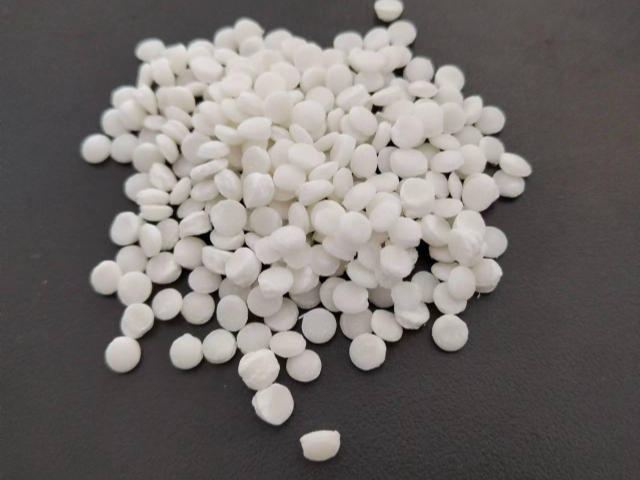

注塑用發泡母料是專門針對注塑成型工藝研發的一類功能性母料,由載體樹脂(通常根據注塑基材選擇聚乙烯、聚丙烯等)、復合發泡劑、分散劑、潤滑劑及改性助劑組成。其關鍵特性在于適配注塑工藝的短周期、高壓力加工環境,能在注塑過程中快速分解產生氣體,形成均勻的泡孔結構,同時不影響注塑制品的成型精度和表面光潔度。與傳統注塑工藝相比,添加注塑用發泡母料可明顯降低生產制品重量,減少原料消耗,一般能實現10%-30%的減重效果,同時降低注塑過程中的鎖模力和注塑壓力,延長模具使用壽命。在性能方面,該母料生成的泡孔分布均勻,可減少制品內部應力,避免收縮變形、翹曲等缺陷,提升制品的尺寸穩定性。它適用于各類注塑制品,如塑料周轉箱、家電外殼、汽車內飾件(如儀表盤支架、門板配件)等,例如在汽車內飾件生產中,使用注塑用發泡母料制成的配件,不只重量減輕,還能提升隔音減震性能,改善車內駕乘體驗。此外,注塑用發泡母料還可根據基材類型和制品要求,調整發泡劑的分解溫度和發泡倍率,滿足不同注塑場景的需求,且加工適應性強,可直接與基材混合注塑,無需對現有設備進行大規模改造。

水溶性發泡母料以水溶性樹脂(如PVA)為載體,添加水溶性發泡劑,制品在水中3-7天可完全溶解,無殘留,適用于一次性包裝、農業育苗盤(降解后不污染土壤);非水溶性發泡母料以PE、PP為載體,制品不溶于水,耐水性好,適用于需長期接觸水的場景,如水上浮標、水產養殖設備。性能上,水溶性母料制品力學強度低,只適用于短期使用;非水溶性母料制品強度高,耐用性好。加工上,水溶性母料需控制水分,避免結塊;非水溶性母料加工常規。成本上,水溶性母料比非水溶性高50%-100%,但符合環保降解趨勢,在一次性領域應用潛力大。擠出型材用發泡母料增強型材耐候,適應室外環境。

冷鏈用發泡母料以XPE、PU為載體,添加隔熱助劑,導熱系數≤0.03W/(m?K),耐低溫性好(-60℃不脆裂),適用于冷鏈物流,如疫苗運輸箱內襯、冷藏車保溫層;常溫用發泡母料以PE、PP為載體,導熱系數0.04-0.05W/(m?K),耐低溫性差(-20℃易脆裂),適用于常溫儲存、運輸,如普通商品包裝、室內緩沖件。性能上,冷鏈母料閉孔率>95%,隔熱效果優;常溫母料閉孔率80%-85%,滿足基礎隔熱。加工上,冷鏈母料需控制泡孔閉孔率;常溫母料側重發泡均勻性。成本上,冷鏈母料比常溫高20%-30%,但保障冷鏈貨物品質,市場需求逐年增長。XPE 發泡母料助力生產閉孔率高、彈性好的 XPE 材料。廣東聚丙烯發泡母粒性價比高

線材用發泡母料減少線纜重量,方便鋪設安裝。江蘇MPP管材用發泡母料性價比高

功能性發泡母料是一類在基礎發泡功能之外,額外賦予制品特定功能(如阻燃、抵抗細菌、抗靜電、導電、耐候等)的復合型母料,其組成除了載體樹脂、發泡劑、成核劑等基礎成分外,還添加了相應的功能性助劑(如阻燃劑、抗菌劑、抗靜電劑、導電填料等),通過科學配比和特殊工藝實現發泡功能與特定功能的協同作用。該母料的主要點特點是“一料多能”,在實現制品輕量化、隔熱、隔音等基礎發泡效果的同時,賦予制品所需的特殊性能,減少加工環節,提升生產效率,降低成本。例如,阻燃型功能性發泡母料在發泡的同時,通過阻燃劑的作用使制品達到相應的阻燃等級(如UL94V0級),適用于建筑、電子、汽車等對阻燃有要求的領域,如阻燃發泡管材、阻燃發泡家電外殼;江蘇MPP管材用發泡母料性價比高

- 山東線材用發泡劑替代進口 2025-11-28

- PET片材用發泡劑 2025-11-27

- 聚乙烯吹膜用發泡劑替代進口 2025-11-27

- 上海ABS發泡劑哪家好 2025-11-27

- 上海ABS發泡劑廠家 2025-11-27

- 上海XPE發泡劑生產廠家 2025-11-27

- 河北線材用發泡劑 2025-11-27

- 廣東高溫發泡劑生產廠家 2025-11-27

- 上海聚乙烯發泡劑替代進口 2025-11-27

- 江蘇聚酯發泡劑替代進口 2025-11-27

- 河南涂料用磨碎碳纖維粉廠家報價 2025-12-21

- 華東成型快塑料廠家直銷 2025-12-21

- 歐洲PA6抗靜電品牌 2025-12-21

- 江蘇增韌PP料廠家電話 2025-12-21

- 仙桃高硬度包膠輪定做 2025-12-21

- 大容量干冰冷藏箱批發廠家 2025-12-21

- 浙江LDS鐳雕粉 主要成分 2025-12-21

- 天津殼樂斯pvdf超薄 2025-12-21

- 安徽耐高溫氟膠加工 2025-12-21

- 晴隆國產波紋管售后服務 2025-12-21