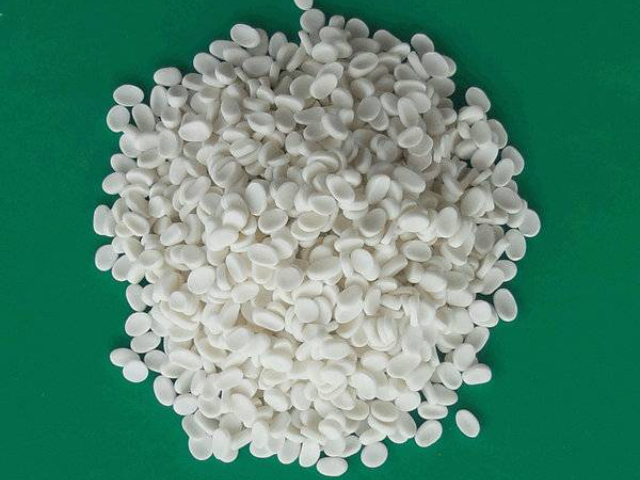

江蘇PET片材用發泡母粒

發泡母料的生產過程是一個精細化的系統工程,從原材料篩選到很終成品檢驗,每個環節都對產品質量有著決定性影響。原材料篩選階段,載體樹脂需選擇分子量分布均勻、熔融指數穩定的牌號,發泡劑要確保純度達標、分解溫度穩定,分散劑則需具備良好的相容性和分散能力,所有原材料都需經過嚴格的成分檢測和性能測試。混合造粒環節是重心工序,將各組分按配方比例投入高速混合機,在100-120℃的溫度下混合10-15分鐘,使各助劑均勻附著在載體樹脂表面,隨后送入雙螺桿擠出機進行熔融共混,擠出溫度需根據載體樹脂的特性精確控制,確保發泡劑在造粒過程中不提前分解。擠出后的熔體經水冷、切粒形成母料顆粒,顆粒需經過篩分,去除過大或過小的顆粒,保證粒徑均勻。成品檢驗環節,除了檢測外觀、粒徑等基礎指標,還需通過小型發泡實驗測試發泡倍率、泡孔結構等關鍵性能,只有全部指標達標才能入庫出廠。低氣味發泡母料符合室內使用標準,適合家居塑料發泡制品生產。江蘇PET片材用發泡母粒

注塑級發泡母料針對注塑工藝設計,載體樹脂選用高流動性品種(如高熔指PE、PP),助劑中添加潤滑劑減少熔體與模具摩擦;擠出級發泡母料適配擠出工藝,載體樹脂熔體強度較高(如中低熔指PE、PP),需添加成核劑確保泡孔在擠出過程中穩定生長。工藝適配性上,注塑級發泡母料能適應注塑工藝的短周期、高壓力環境,發泡劑分解速度快,在注塑填充模具的短時間內完成發泡,且不影響制品表面光潔度;擠出級發泡母料能耐受擠出工藝的高溫、高剪切環境,發泡劑分解溫度與擠出溫度匹配,避免在擠出機內過早分解導致堵料,同時保證擠出制品泡孔均勻。性能差異,注塑級發泡母料制品尺寸精度高,可生產復雜形狀制品,但發泡倍率相對較低(一般3-10倍);擠出級發泡母料制品可連續生產,適合板材、管材等長條形產品,發泡倍率更高(5-20倍)。應用對比,注塑級發泡母料用于家電外殼、汽車內飾注塑件(如儀表盤配件);擠出級發泡母料用于發泡管材、發泡板材、型材等。此外,注塑級發泡母料需與注塑基材精細匹配,不同基材(如ABS、PP)需選用對應載體的母料;擠出級發泡母料對基材適應性稍廣,同類型載體(如PE)可適配多種擠出產品。廣東注塑用發泡母料質量好聚丙烯發泡母料制成的板材可用于家電背板隔熱。

阻燃型發泡母料在普通發泡母料基礎上添加阻燃劑(如氫氧化鎂、溴系阻燃劑等),除具備輕量化、隔熱等基礎功能外,還能賦予制品阻燃性能;普通發泡母料只側重發泡效果,無阻燃功能。從阻燃性能看,阻燃型發泡母料制品可達到UL94V0級或GB8624B1級阻燃標準,遇火后能快速形成阻燃層,抑制火焰蔓延,減少煙霧釋放;普通發泡母料制品易燃,燃燒時會產生大量有害氣體,存在安全隱患。適用場景對比,阻燃型發泡母料頻繁用于建筑、電子、汽車等對消防安全要求高的領域,如建筑用阻燃發泡板材、電子設備阻燃包裝托盤、汽車發動機艙阻燃隔熱件;普通發泡母料多用于對阻燃無要求的場景,如日用品包裝、普通玩具泡沫部件。此外,阻燃型發泡母料在配方設計上需平衡阻燃性與發泡效果,部分阻燃劑可能影響泡孔均勻性,需通過優化成核劑用量改善;普通發泡母料配方更簡單,重點控制發泡劑分解溫度和分散性即可。成本方面,阻燃型發泡母料因添加高價阻燃劑,成本比普通發泡母料高15%-30%,但能滿足特殊領域安全標準,具有不可替代的優勢。

抗靜電型發泡母料通過在配方中引入抗靜電成分,使發泡制品具備消除或減少靜電的能力,避免靜電積累導致的灰塵吸附、電擊或易燃易爆風險,其配方設計需平衡抗靜電效果、發泡性能和持久性。抗靜電成分主要分為內部抗靜電劑和外部抗靜電劑,內部抗靜電劑如聚乙二醇類、季銨鹽類化合物等,能通過遷移到制品表面形成導電層,實現抗靜電效果,且與母料相容性好,可長期發揮作用;外部抗靜電劑需在制品表面噴涂,操作復雜且效果持續時間短,因此內部抗靜電劑是抗靜電型發泡母料的主要選擇。載體樹脂選用與抗靜電劑兼容性好的類型,如聚乙烯、聚丙烯等,同時添加分散劑確保抗靜電劑均勻分散,避免出現抗靜電效果不均的情況。抗靜電型發泡母料制成的制品頻繁應用于電子電器、化工、紡織等領域,例如電子電器行業的防靜電緩沖包裝材料,能有效防止靜電損壞電子元件;化工領域的防靜電輸送帶、儲罐襯里等,可避免靜電火花引發易燃易爆物質的安全事故;紡織行業的防靜電發泡輥,能減少紡織過程中靜電導致的纖維纏繞、灰塵吸附等問題。?發泡母料能改善塑料加工流動性,讓復雜形狀制品成型更順暢完整。

線材用發泡母料是以聚乙烯(PE)、聚丙烯(PP)或聚氯乙烯(PVC)等為載體樹脂,復配專門用途發泡劑、成核劑、抗氧劑、耐候劑及抗靜電劑等助劑,經特殊造粒工藝制成的功能性母料,專門用于電線電纜的絕緣層或護套層發泡加工。線材的絕緣層和護套層對材料的絕緣性能、柔韌性、耐老化性及輕量化有較高要求,線材用發泡母料通過在這些結構中形成均勻泡孔,能在保證絕緣性能不降低的前提下,實現以下主要點優勢:一是降低材料密度(減重幅度可達15%-30%),減少原料消耗,同時減輕線材整體重量,便于線纜的運輸、鋪設和安裝;二是提升絕緣層的介損性能,降低信號傳輸過程中的衰減,尤其適用于通信線纜(如網線、同軸電纜),確保信號傳輸穩定;三是增強護套層的柔韌性和抗沖擊性,減少線纜在彎曲、拖拽過程中的損壞風險。在性能把控上,該母料選用的發泡劑分解溫度與線材加工溫度(PE基材160-190℃,PVC基材150-180℃)高度契合,確保泡孔生成均勻且封閉性好,避免水分、雜質進入影響絕緣性能;抗靜電劑的添加能減少線纜表面靜電積累,防止灰塵附著或靜電擊穿,保障使用安全;耐候劑則能提升線纜的抗紫外線、抗老化能力,適應室外長期使用環境。耐高溫發泡母料可用于高溫工況制品,保障發泡結構在高溫下穩定。上海聚酯發泡母料質量好

ABS 發泡母料生產的汽車內飾能吸收車內噪音。江蘇PET片材用發泡母粒

PE瓶蓋墊片用發泡母料是以聚乙烯(PE)為載體樹脂,復配專門用途發泡劑、成核劑、密封改性劑、抗老化劑等助劑,經精細配方和特殊造粒工藝制成的功能性母料,專門用于生產PE瓶蓋墊片。PE瓶蓋墊片的主要點要求是具備良好的密封性、彈性、耐化學腐蝕性和耐溫性(能耐受食品飲料殺菌過程中的高溫),PE瓶蓋墊片用發泡母料正是針對這些要求設計,通過發泡形成的均勻泡孔結構,賦予墊片優異的彈性和壓縮回彈性,確保墊片與瓶口緊密貼合,實現可靠密封,防止內容物泄漏或變質。該母料的關鍵技術在于:一是發泡劑分解溫度與PE墊片的加工溫度(通常為160-200℃)高度匹配,確保在加工過程中發泡均勻,不出現泡孔過大或破裂的情況;二是密封改性劑的添加能提升墊片的表面密封性和耐化學性,使其能適應不同內容物(如酸性飲料、堿性溶液、油性食品等)的要求,避免墊片與內容物發生化學反應;三是抗老化劑的加入可延長墊片的使用壽命,防止長期使用后出現老化變硬、密封性能下降的問題。PE瓶蓋墊片用發泡母料頻繁應用于食品飲料、醫藥、化工等行業的瓶蓋墊片生產,如礦泉水瓶蓋墊片、飲料瓶蓋墊片、藥品瓶蓋墊片等。江蘇PET片材用發泡母粒

- 山東線材用發泡劑替代進口 2025-11-28

- PET片材用發泡劑 2025-11-27

- 聚乙烯吹膜用發泡劑替代進口 2025-11-27

- 上海ABS發泡劑哪家好 2025-11-27

- 上海ABS發泡劑廠家 2025-11-27

- 上海XPE發泡劑生產廠家 2025-11-27

- 河北線材用發泡劑 2025-11-27

- 廣東高溫發泡劑生產廠家 2025-11-27

- 上海聚乙烯發泡劑替代進口 2025-11-27

- 江蘇聚酯發泡劑替代進口 2025-11-27

- 大容量干冰冷藏箱批發廠家 2025-12-21

- 浙江LDS鐳雕粉 主要成分 2025-12-21

- 天津殼樂斯pvdf超薄 2025-12-21

- 安徽耐高溫氟膠加工 2025-12-21

- 晴隆國產波紋管售后服務 2025-12-21

- 江門服飾塑料封條批發廠家 2025-12-21

- 重慶萊美斯半生半熟硅膠布半生半熟硅膠布多少錢 2025-12-21

- 肇慶路由器注塑加工廠在哪里 2025-12-21

- 福建疏水疏油 彩殼潔凈室配套 2025-12-21

- 天津透明篷布 2025-12-21