淮安耐用密封件批發

密封件的主要失效模式及表現。密封件的常見失效模式包括磨損、老化、溶脹、擠出和撕裂。磨損多發生在動態密封中,表現為密封件表面出現劃痕或變薄,如液壓油缸活塞密封件因油液雜質導致的 “磨粒磨損”;老化由長期使用或高溫引起,表現為材質變硬、開裂,例如汽車發動機缸墊在長期高溫下出現的橡膠龜裂;溶脹則因材質與介質不相容,如普通橡膠密封件接觸汽油后體積增大、失去彈性。這些失效都會導致泄漏,因此識別失效模式是排查密封問題的關鍵。化工設備液壓油缸密封件防酸堿耐油,嚴格檢測防滲漏,化工生產更安全!淮安耐用密封件批發

介質兼容性:密封件選材的首要原則。介質兼容性指密封件材質與接觸流體(液體或氣體)的匹配程度,是選材的主要依據。若材質與介質不兼容,可能發生溶脹、溶解或脆化,例如丁腈橡膠在接觸汽油時會溶脹(體積增大 50% 以上),而氟橡膠則能耐受汽油腐蝕;聚四氟乙烯在大多數酸堿中穩定,但在熔融堿金屬中會被腐蝕。實際應用中,需參考 “介質兼容性表”,如化工企業輸送硝酸時,必須選用聚四氟乙烯密封件,而輸送潤滑油則可選用丁腈橡膠。常州擠出工藝密封件推薦食品機械液壓油缸密封件衛生耐清洗,定期更換防污染,食品生產更合格!

航天航空領域的密封件面臨極端環境考驗,例如火箭發動機的燃料輸送管道接口、飛機起落架的液壓油缸。這類場景的密封件材質以氟橡膠和全氟醚橡膠為主:氟橡膠能在 - 20℃至 200℃的溫度區間保持穩定,可抵抗火箭燃料(如液氧、煤油)的強腐蝕性;全氟醚橡膠則是更極端工況的選擇,其耐溫上限可達 300℃,且在液氫(-253℃)環境中仍不脆化。工況參數堪稱 “嚴苛”—— 火箭發射時,密封件需承受瞬間超過 100bar 的壓力沖擊,同時應對從常溫到 - 253℃(液氫)的驟冷變化;而飛機起落架的密封件則要在每次著陸時承受劇烈振動(加速度可達 5g)和液壓油(磷酸酯型)的長期浸泡,因此其結構設計往往采用 “金屬骨架 + 橡膠復合” 形式,通過金屬骨架增強抗擠出能力,橡膠層保證密封彈性。?

水下設備的密封件是防止進水的關鍵屏障,應用于潛水服的拉鏈接口、水下機器人的艙體密封以及聲吶設備的探測窗口。常用材質為氯丁橡膠和三元乙丙橡膠:氯丁橡膠具有出色的耐水性和耐臭氧性,在海水(含 3.5% 氯化鈉)中浸泡數年仍能保持彈性,適合潛水服等柔性密封場景;三元乙丙橡膠則因抗老化性強,常用于水下機器人的靜態密封,可在 - 50℃至 150℃的水溫中抵抗微生物附著。工況方面,水壓是主要挑戰 —— 每下潛 10 米,水壓增加 1bar,深海設備(如 5000 米深潛器)的密封件需承受 500bar 的壓力,此時材質的壓縮變形率(長期受壓后的回彈能力)必須控制在 20% 以內,否則會因密封面貼合不嚴導致漏水。?鐵路施工設備油缸密封件耐重抗沖擊,規范安裝防漏液,鐵路建設更順暢!

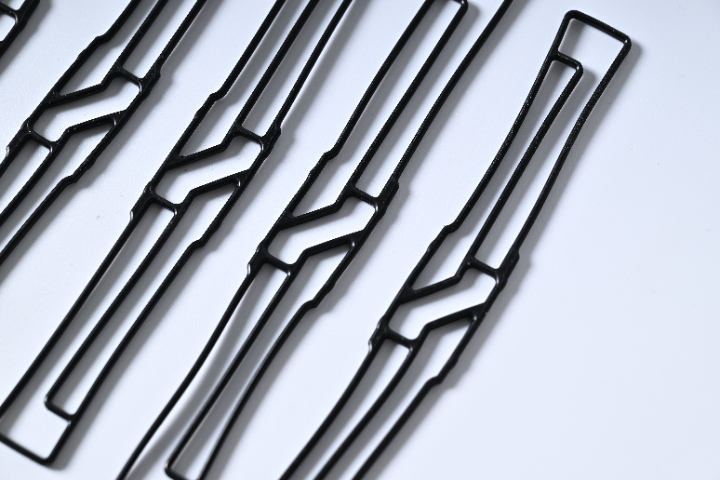

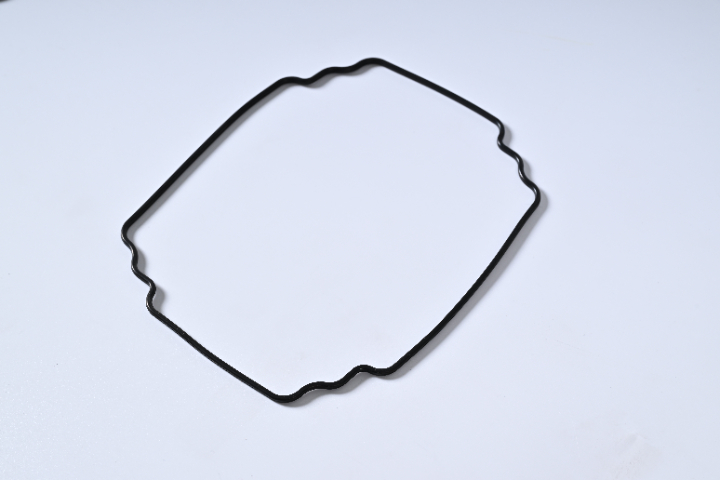

密封件按截面形狀可分為 O 型、Y 型、U 型、V 型等,不同形狀適應不同密封需求。O 型圈是很常用的類型,截面為圓形,結構簡單且成本低,適用于大多數靜態密封(如閥門端蓋)和低速動態密封(如液壓油缸活塞);Y 型圈截面呈 Y 形,唇部能隨壓力升高而貼緊密封面,適合高壓動態密封(如注塑機的射嘴);V 型圈由多層組合而成,通過調節壓緊力可適應不同壓力,常用于大型液壓設備的活塞桿密封。例如在萬噸水壓機中,活塞桿的密封就采用 V 型圈組合,通過多層疊加應對超高壓(可達 300MPa)工況垃圾壓縮設備油缸密封件耐腐抗異味,日常維護防滲漏,壓縮處理更高效!常州擠出工藝密封件推薦

重型卡車液壓油缸密封件耐溫抗壓,及時檢查防失效,載重行駛更安全!淮安耐用密封件批發

金屬密封件的應用場景與密封原理,金屬密封件(如銅、鋁、不銹鋼材質)通過金屬的塑性變形實現密封,具有耐極端高溫高壓(溫度可達 1000℃以上,壓力可達 100MPa)的特性,但需配合高精度密封面。主要應用于超高壓設備(如高壓釜)、高溫管道(如鍋爐蒸汽管道)和真空系統(如航天器的艙門)。例如在 100MPa 的高壓均質機中,金屬密封件被壓縮后產生塑性變形,能完全填充密封面的微小凹凸,而橡膠密封件在此壓力下會被壓潰。不過在大部分場景,橡膠密封件就可以滿足工況了。淮安耐用密封件批發

- 減震密封件選哪家 2025-12-21

- 河北耐磨損密封件加工 2025-12-21

- 江蘇車削加工密封件廠家地址 2025-12-21

- 無錫模壓成型密封件選哪家 2025-12-21

- 液壓系統密封圈加工 2025-12-21

- 蕪湖耐用密封件咨詢電話 2025-12-21

- 東莞液壓系統密封件性價比高嗎 2025-12-21

- 浙江氯丁橡膠O型圈工廠 2025-12-21

- 河北高精度密封圈定制 2025-12-20

- 徐州防老化密封件有現貨 2025-12-20

- 泉州光伏零部件加工廠家 2025-12-21

- 工業園區附近電控設備按需定制 2025-12-21

- 湛江乳品調配罐生產廠家 2025-12-21

- 湖北自適應浮動角磨機生產 2025-12-21

- 國產大型數控車床大小 2025-12-21

- 茂名304儲罐報價 2025-12-21

- 成都別墅全屋設計價格多少 2025-12-21

- 湖南金屬QPQ工序 2025-12-21

- 上海常見回流比控制柜銷售廠家 2025-12-21

- 無齒輪電主軸 臥式加工中心批量加工效率 2025-12-21