蘇州緊固件壓鉚印技術

壓鉚印的質量控制是確保標識效果符合要求的關鍵環節。質量控制包括原材料檢驗、模具檢查、設備調試、過程監控及成品檢驗等多個方面。原材料需檢驗其材質、厚度及表面質量等,確保符合壓鉚印要求;模具需檢查其尺寸精度、表面粗糙度及標識信息的清晰度等,確保壓印效果;設備需調試至較佳工作狀態,保證壓力穩定、位置準確;過程監控則需對壓鉚過程中的各項參數進行實時監測和調整,確保標識質量;成品檢驗則需對壓鉚印的清晰度、深度、位置及完整性等進行全方面檢查,確保符合質量標準。壓鉚印周圍材料組織因塑性變形發生改變。蘇州緊固件壓鉚印技術

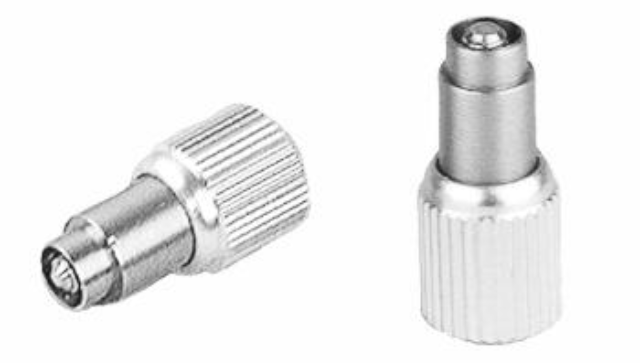

壓鉚印,作為一種獨特的工藝印記,在工業制造的諸多領域中悄然綻放著它的魅力。它并非簡單的表面裝飾,而是承載著產品制造過程中的關鍵信息與工藝特征。當金屬材料在特定的模具與壓力作用下,經過壓鉚這一工序,便會留下那清晰而獨特的壓鉚印。這印記如同產品的“身份證”,默默訴說著它所經歷的制造歷程。從原材料的選取到初步成型,再到壓鉚環節的準確操作,每一個步驟都在這小小的印記中有所體現。它見證了工匠們的精湛技藝,也見證了工業制造從粗放到精細的轉變。在機械零件的連接處,壓鉚印確保了連接的牢固性與穩定性,為整個機械系統的可靠運行提供了堅實保障。河北非標鉚釘壓鉚印解決方案壓鉚印是質量檢驗的重要依據,用于判斷安裝是否合格。

壓鉚印設備及模具的維護與保養是確保壓鉚印質量穩定的重要環節。定期對壓鉚設備進行清潔、潤滑及緊固等保養工作,可以延長設備使用壽命,提高生產效率。同時,對模具進行定期檢查和維修,確保其尺寸精度和表面質量符合要求,也是保證壓鉚印質量的關鍵。此外,還需建立完善的設備檔案和維修記錄,以便及時追蹤設備狀態和維修歷史,為設備的持續優化和改進提供依據。壓鉚印的操作規范是確保標識質量一致性和穩定性的重要保障。操作人員需經過專業培訓,熟悉壓鉚設備的操作原理和工藝流程,掌握正確的操作方法。在操作過程中,需嚴格遵守操作規程,如設備啟動前的檢查、模具的安裝與調試、材料的定位與固定、壓鉚參數的設置與調整等。同時,還需注意操作安全,避免發生意外事故。通過規范的操作流程,可以確保每一件產品都能獲得高質量的壓鉚印標識。

隨著工業自動化的發展,壓鉚印設備從手動液壓機逐步演變為數控壓力機與機器人集成系統。早期手動設備依賴操作人員經驗控制壓力與時間,效率低且一致性差;數控壓力機通過傳感器與程序控制,實現了壓力、速度與保壓時間的準確調節,明顯提升了工藝穩定性。現代機器人集成系統則進一步將壓鉚印與上下料、檢測等工序結合,形成自動化生產線,適用于大批量、高精度需求。設備演進中,關鍵技術包括高精度壓力傳感器、閉環控制系統與柔性壓頭更換裝置,這些技術使設備能快速適應不同材料與印記需求,同時減少人工干預,降低操作誤差。此外,設備的模塊化設計也便于維護與升級,延長了設備使用壽命,推動了壓鉚印工藝的工業化普及。壓鉚印處理能夠提高生產效率和產品質量。

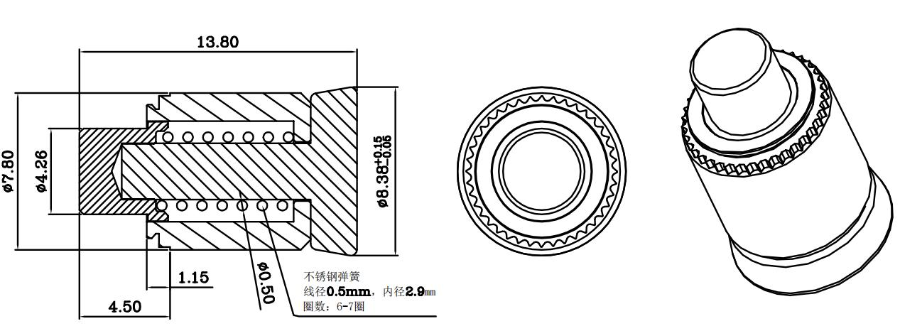

壓鉚印的印記特征也具有一定的藝術價值。雖然其主要功能是連接和加固,但那些清晰、規整的印記在金屬表面形成了一種獨特的美感。在一些高級產品的設計中,設計師甚至會巧妙地利用壓鉚印的印記特征,將其作為一種裝飾元素,為產品增添一份工業美感和科技感。這種將實用功能與藝術審美相結合的設計理念,使得壓鉚印不只是一種工藝,更成為了一種文化符號,體現了現代工業設計的創新精神和審美追求。壓鉚印的質量控制是一個系統工程,涉及到多個環節和因素。從原材料的采購開始,就要確保鉚釘和工件的質量符合要求。壓鉚印中心通常可見鉚件頭部,周圍有金屬變形壓痕。河北非標鉚釘壓鉚印解決方案

壓鉚印處理在鈑金制品的制造過程中是一個不可忽視的環節。蘇州緊固件壓鉚印技術

壓鉚印的質量管理體系是確保產品質量穩定的重要保障。企業需要建立完善的質量管理體系,從原材料檢驗、生產過程控制到成品檢驗,對每一個環節進行嚴格的質量把關。在原材料檢驗環節,對采購的金屬板材、模具材料等進行嚴格的檢驗,確保其質量符合要求。在生產過程控制環節,制定詳細的生產工藝文件和操作規程,對壓鉚印的參數進行實時監控和記錄,及時發現和解決生產過程中出現的質量問題。在成品檢驗環節,按照質量標準對壓鉚印產品進行全方面檢驗,確保產品合格后方可出廠。同時,企業還需要定期對質量管理體系進行審核和改進,不斷提高質量管理水平。蘇州緊固件壓鉚印技術

- 南京螺釘壓鉚方案制定排行榜 2025-12-18

- 常州壓鉚方案技術服務 2025-12-18

- 蚌埠壓鉚方案技術服務 2025-12-18

- 常州螺母壓鉚方案技術對接 2025-12-18

- 淮南螺釘壓鉚方案技術要求 2025-12-18

- 湖州薄板壓鉚方案制定排行榜 2025-12-18

- 寧波鈑金壓鉚方案技術對接 2025-12-18

- 安徽螺釘壓鉚方案設計 2025-12-18

- 廣東鉚釘壓鉚方案設計 2025-12-18

- 金華花齒類壓鉚方案操作規程 2025-12-18

- 成都空調制冷分配器價格 2025-12-19

- 鎮江先端絲錐經銷 2025-12-19

- 新疆全牙螺柱廠家直銷價格 2025-12-19

- 江蘇超高壓壓縮機 2025-12-19

- 常州普通碟形彈簧樣品 2025-12-19

- 外圓CBN砂輪規格 2025-12-19

- 六角彈簧螺絲供應商 2025-12-19

- 坪山區R塊精密五金配件 2025-12-19

- 長沙水力平衡穩壓分配器報價 2025-12-19

- 鋒利型CBN砂輪推薦 2025-12-19