薄板壓鉚緊固件哪家好

壓鉚過程中可能出現的缺陷包括裂紋、松弛、形變不足等,其形態與成因密切相關。裂紋通常表現為連接部位的可見裂痕,多因壓力過大、材料韌性不足或模具設計缺陷引發;松弛則表現為連接部位松動,可能由預緊力不足、材料蠕變或壓鉚后回彈導致;形變不足則表現為連接強度不達標,通常因壓力或位移不足引發。此外,模具磨損可能導致形變不均,表面污染可能引發局部應力集中,間接導致缺陷。為減少缺陷,需在生產前進行工藝驗證,通過試壓鉚確定較佳參數;生產中則需實施嚴格的過程控制,如實時監測壓力、位移,并對產品進行抽檢。薄板壓鉚件對于提升產品的重量有明顯貢獻。薄板壓鉚緊固件哪家好

薄板壓鉚的材料選型需兼顧連接強度、成本與工藝適應性。基材需具備足夠延展性以容納鉚釘變形,例如鋁合金(如5052、6061)因塑性良好常用于壓鉚結構;不銹鋼(如304、316)雖強度高,但延展性較差,需通過退火處理或選用半空心鉚釘降低變形應力。鉚釘材料需與基材匹配,避免電化學腐蝕,例如鋁合金基材宜選用鋁鉚釘,鍍鋅鋼基材可選用鋼鉚釘。對于異種材料連接(如鋁-鋼),需評估熱膨脹系數差異對壓鉚的影響,可能需采用過渡層或柔性鉚釘設計。材料選型還需考慮表面處理兼容性,例如鍍鋅鋼壓鉚后需補涂防腐漆,而鋁合金壓鉚后可直接進行陽極氧化。杭州薄板壓鉚螺母咨詢服務壓鉚過程中的質量控制至關重要。

薄板壓鉚工藝的操作環境也有一定的要求。一個干凈、整潔、溫度和濕度適宜的操作環境能夠保證壓鉚過程的質量穩定。如果操作環境中存在大量的灰塵和雜質,這些灰塵和雜質可能會附著在薄板表面,在壓鉚時進入連接部位,影響連接質量。因此,操作車間通常需要配備空氣凈化設備,保持空氣的清潔度。溫度和濕度對薄板材料和壓鉚設備也有影響。例如,在低溫環境下,金屬薄板可能會變得脆硬,增加壓鉚過程中破裂的風險;而在高溫高濕環境下,一些非金屬薄板可能會吸收水分而發生變形,影響壓鉚精度。因此,需要根據不同的薄板材質和壓鉚工藝要求,合理控制操作環境的溫度和濕度。

質量檢測是薄板壓鉚工藝中不可或缺的環節,其目的在于確保成品符合設計要求。常見的檢測方法包括外觀檢測、尺寸檢測以及性能檢測。外觀檢測主要通過目視或放大鏡觀察薄板表面是否存在劃痕、凹坑、裂紋等缺陷;尺寸檢測則通過卡尺、千分尺或三坐標測量儀等工具,測量薄板的厚度、長度、寬度以及連接部位的間隙等關鍵尺寸;性能檢測則包括拉伸試驗、彎曲試驗以及疲勞試驗等,評估薄板的連接強度、塑性以及疲勞壽命。為提高檢測效率與準確性,需結合自動化檢測設備與人工抽檢。例如,采用機器視覺技術實現薄板表面的自動缺陷識別,結合人工抽檢確保檢測結果的可靠性。使用正確的壓力是成功鉚接的關鍵。

隨著薄板壓鉚的普遍應用,標準化與規范化成為行業發展的關鍵。標準化包括模具設計標準、壓力參數標準、檢測方法標準等——統一的模具尺寸與形狀可實現模具互換,降低生產成本;標準的壓力參數范圍可確保不同設備生產的連接點質量一致;規范的檢測方法則能客觀評價連接點性能,避免主觀判斷誤差。規范化則涉及操作流程、安全規范與質量管理體系——操作人員需經過專業培訓,熟悉設備操作與維護;安全規范需明確壓力機操作時的防護措施,避免人身傷害;質量管理體系則需覆蓋從原材料檢驗到成品出廠的全流程,確保每個環節可控。標準化與規范化的推進不只提升了壓鉚工藝的可靠性,還促進了行業間的技術交流與合作,推動了壓鉚技術的持續創新。薄板壓鉚適用于批量生產中的標準化作業。杭州薄板壓鉚螺母咨詢服務

薄板壓鉚件可以用于制造精度高的的連接。薄板壓鉚緊固件哪家好

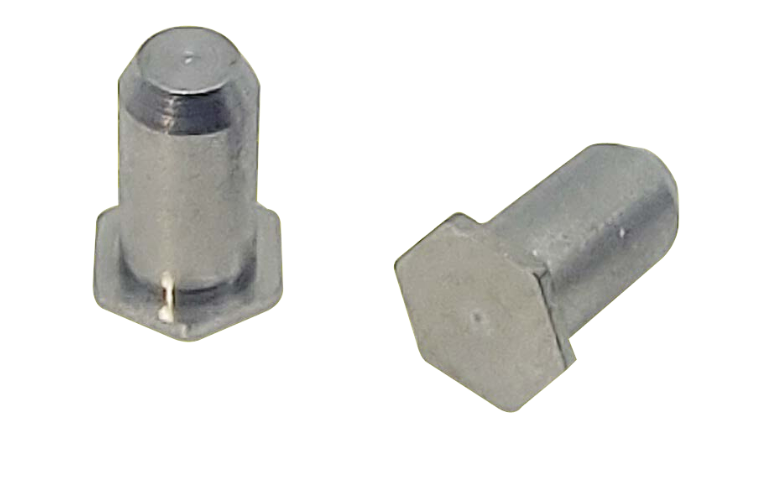

薄板壓鉚是一種通過機械壓力實現金屬薄板連接的技術,其關鍵在于利用模具對材料施加局部塑性變形,使兩層或多層薄板在接觸面形成互鎖結構。與焊接、鉚接等傳統連接方式相比,壓鉚無需額外填充材料或高溫加熱,只通過壓力改變材料形態即可完成連接。這一過程依賴于模具的精確設計,包括凸模、凹模的幾何形狀及配合間隙,它們共同決定了連接部位的強度與密封性。壓鉚時,薄板在壓力作用下產生流動,材料從凸模邊緣向凹模孔內擠壓,形成“冷鍛”效應,使連接點處的金屬晶粒細化,硬度提升,同時避免熱影響區導致的材料性能劣化。這種工藝的本質是利用金屬的塑性變形能力,通過機械力實現分子間的結合,而非依賴化學鍵或熔融凝固,因此對材料的選擇需兼顧延展性與強度平衡。薄板壓鉚緊固件哪家好

- 南京螺釘壓鉚方案制定排行榜 2025-12-18

- 常州壓鉚方案技術服務 2025-12-18

- 常州螺母壓鉚方案技術對接 2025-12-18

- 湖州薄板壓鉚方案制定排行榜 2025-12-18

- 寧波鈑金壓鉚方案技術對接 2025-12-18

- 金華花齒類壓鉚方案操作規程 2025-12-18

- 淮北壓鉚螺釘方案制定哪家好 2025-12-17

- 湖北鈑金壓鉚方案制定排行榜 2025-12-17

- 南京鈑金壓鉚螺柱方案設計 2025-12-17

- 池州薄板鈑金壓鉚方案怎么選 2025-12-17

- 天河區耐用銅編織帶費用 2025-12-18

- 密封圈生產廠家 2025-12-18

- 湖南黃銅噴嘴批發 2025-12-18

- 杭州超薄鞍型墊圈工廠 2025-12-18

- 安徽虎克鉚槍HK3413 2025-12-18

- 濰坊日用沖壓件排行榜 2025-12-18

- 廣東比較好的焊錫絲 2025-12-18

- 丹徒區什么是熱處理加工價位 2025-12-18

- 海南制酸行業碳鋼閥門 2025-12-18

- 河北高速鋼鉆頭哪家好 2025-12-18