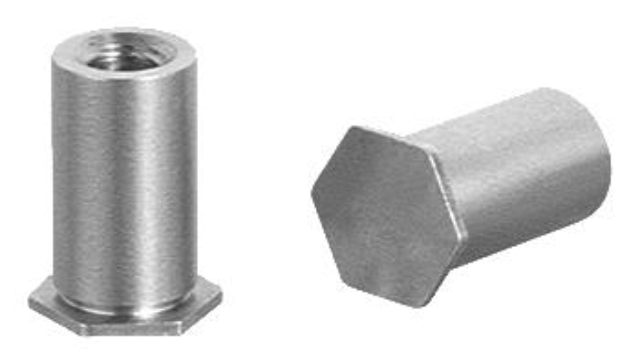

廣東非標薄板壓鉚螺母柱

薄板壓鉚工藝的優化需從材料、設備、模具與參數控制等多維度入手。材料方面,開發新型合金或復合材料可提升壓鉚性能;設備方面,提升壓力機的精度與自動化程度可提高生產效率與質量穩定性;模具方面,采用先進制造技術如3D打印可縮短模具開發周期并實現復雜結構設計;參數控制方面,引入人工智能算法可實現壓鉚過程的自適應調整,進一步優化形變效果。此外,工藝優化還需考慮成本與效率的平衡——過度追求性能提升可能導致成本激增,而忽視質量則可能引發售后問題。因此,工藝優化需以實際需求為導向,通過持續改進實現質量與效益的雙贏。薄板壓鉚適用于批量生產中的標準化作業。廣東非標薄板壓鉚螺母柱

壓鉚力的精確控制是確保連接質量的關鍵環節。壓力過小,材料無法充分變形,連接點強度不足;壓力過大,則可能引發薄板破裂或模具損壞。壓鉚力的傳遞需通過壓力機實現,其類型包括機械式、液壓式與伺服式。機械式壓力機結構簡單、成本低,但壓力波動較大;液壓式壓力機壓力穩定、行程長,適合大批量生產;伺服式壓力機則結合了兩者優點,通過電機驅動實現壓力與速度的準確調節,尤其適用于高精度壓鉚。在壓鉚過程中,壓力需分階段施加:初始階段以較低壓力使材料預變形,減少裂紋風險;中間階段逐步增大壓力,促進材料充分流動;之后階段保持高壓一段時間,確保連接點完全成型。此外,壓力機的剛性也會影響壓鉚質量——剛性不足會導致壓力損失,使實際壓力低于設定值,影響連接強度。蘇州薄板壓鉚螺母技術壓鉚過程中產生的噪音相對較小。

高質量壓鉚依賴操作人員的“技藝”與“經驗”。操作前需檢查設備狀態,確保壓力系統、模具與傳感器正常工作;生產中需嚴格按工藝參數執行,避免隨意調整壓力或位移,同時需通過聽覺、觸覺判斷壓鉚過程是否異常(如異常聲響可能預示裂紋萌生);生產后需及時清理模具與工作臺,防止殘留材料影響下次壓鉚。此外,操作人員還需具備基本的缺陷識別能力,能夠及時發現并上報壓鉚過程中的異常情況。通過標準化操作流程與定期培訓,可有效減少人為因素導致的壓鉚不良,提升整體生產質量。

實現薄板壓鉚的關鍵設備是專門用于壓力機,其設計需滿足高精度、高穩定性的要求。壓力機的壓力系統需能夠提供均勻、可控的壓強,以確保連接部位形變的一致性;模具的設計則需根據具體產品形狀進行定制,既要保證連接強度,又要避免材料在壓鉚過程中產生裂紋或褶皺。此外,設備的自動化程度直接影響生產效率與產品質量。現代壓鉚設備通常配備傳感器與控制系統,可實時監測壓力、位移等參數,并通過反饋機制調整工藝參數,從而實現壓鉚過程的智能化控制。設備的維護與校準也是關鍵環節,定期檢查模具磨損、壓力系統泄漏等問題,可有效延長設備使用壽命并保證壓鉚質量。薄板壓鉚件適用于所有類型的金屬材料。

薄板壓鉚不只是一種技術,更是一種工藝文化的體現。它融合了材料科學、力學設計與精密制造,展現了人類對材料性能的深刻理解與利用能力。從手工壓鉚到自動化生產,從簡單連接結構到復雜復合部件,壓鉚工藝的演變見證了工業技術的進步。在追求高效與準確的現在,壓鉚依然以其獨特的連接方式與可靠的性能,在航空、汽車、電子等領域占據重要地位。它不只是現代制造業的基礎工藝之一,更是工程師智慧與創造力的結晶,承載著人類對技術極點的追求。薄板壓鉚件可以用于制造耐用的消費電子產品。浙江薄板壓鉚螺母多少錢

薄板壓鉚件可以用于制造通信設備外殼。廣東非標薄板壓鉚螺母柱

模具是薄板壓鉚工藝的關鍵工具,其設計需兼顧功能性與耐用性。模具的型腔形狀需與產品連接部位完全匹配,以確保形變準確;模具的材質則需具備高硬度、高耐磨性,以承受長期高壓作用下的磨損。此外,模具的冷卻系統設計也至關重要——壓鉚過程中產生的熱量可能導致模具熱膨脹,影響形變精度,因此需通過循環冷卻水或風冷系統控制模具溫度。模具的維護同樣不可忽視,定期檢查型腔磨損、清理殘留材料,可避免因模具缺陷導致壓鉚不良。對于復雜產品,模具可能需采用多工位設計,通過分步壓鉚實現多部位連接,這對模具的同步性與精度提出了更高要求。廣東非標薄板壓鉚螺母柱

- 南京螺釘壓鉚方案制定排行榜 2025-12-18

- 常州壓鉚方案技術服務 2025-12-18

- 常州螺母壓鉚方案技術對接 2025-12-18

- 湖州薄板壓鉚方案制定排行榜 2025-12-18

- 寧波鈑金壓鉚方案技術對接 2025-12-18

- 金華花齒類壓鉚方案操作規程 2025-12-18

- 淮北壓鉚螺釘方案制定哪家好 2025-12-17

- 湖北鈑金壓鉚方案制定排行榜 2025-12-17

- 南京鈑金壓鉚螺柱方案設計 2025-12-17

- 池州薄板鈑金壓鉚方案怎么選 2025-12-17

- 天河區耐用銅編織帶費用 2025-12-18

- 密封圈生產廠家 2025-12-18

- 湖南黃銅噴嘴批發 2025-12-18

- 杭州超薄鞍型墊圈工廠 2025-12-18

- 安徽虎克鉚槍HK3413 2025-12-18

- 濰坊日用沖壓件排行榜 2025-12-18

- 廣東比較好的焊錫絲 2025-12-18

- 丹徒區什么是熱處理加工價位 2025-12-18

- 海南制酸行業碳鋼閥門 2025-12-18

- 河北高速鋼鉆頭哪家好 2025-12-18