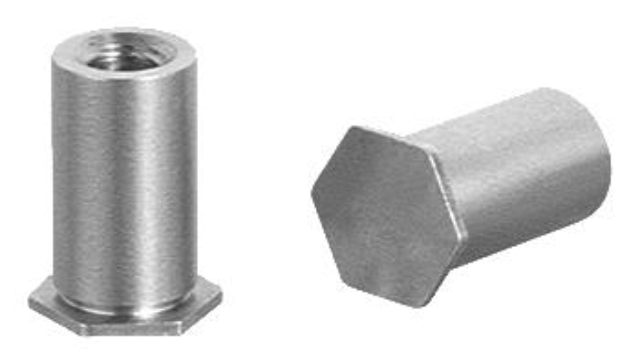

黃山花齒盲孔壓鉚螺柱多少錢

薄板壓鉚工藝的優化需從材料、設備、模具與參數控制等多維度入手。材料方面,開發新型合金或復合材料可提升壓鉚性能;設備方面,提升壓力機的精度與自動化程度可提高生產效率與質量穩定性;模具方面,采用先進制造技術如3D打印可縮短模具開發周期并實現復雜結構設計;參數控制方面,引入人工智能算法可實現壓鉚過程的自適應調整,進一步優化形變效果。此外,工藝優化還需考慮成本與效率的平衡——過度追求性能提升可能導致成本激增,而忽視質量則可能引發售后問題。因此,工藝優化需以實際需求為導向,通過持續改進實現質量與效益的雙贏。壓鉚機需要定期維護以保持較佳性能。黃山花齒盲孔壓鉚螺柱多少錢

薄板壓鉚的連接強度源于機械互鎖與摩擦力的共同作用。機械互鎖是指兩層薄板在變形過程中相互嵌入,形成“鉤狀”結構,這種結構能有效抵抗垂直于連接面的拉力。摩擦力則源于兩層材料接觸面的粗糙度與正壓力——表面越粗糙、正壓力越大,摩擦力越強,越能抵抗平行于連接面的剪切力。實驗表明,壓鉚連接點的抗拉強度通常高于薄板本身的抗拉強度,這是因為變形區材料經過冷鍛強化,硬度提升;而抗剪強度則取決于連接點的形狀與面積——面積越大、形狀越復雜(如多邊形),抗剪能力越強。此外,連接點的疲勞強度也優于焊接或鉚接,因為壓鉚無熱影響區,避免了材料性能的局部劣化,且連接點處的應力分布更均勻,減少了裂紋萌生的風險。蘇州薄板鈑金壓鉚件壓鉚方法薄板壓鉚連接方法可以用于隱蔽結構的內部連接。

高質量壓鉚依賴操作人員的“技藝”與“經驗”。操作前需檢查設備狀態,確保壓力系統、模具與傳感器正常工作;生產中需嚴格按工藝參數執行,避免隨意調整壓力或位移,同時需通過聽覺、觸覺判斷壓鉚過程是否異常(如異常聲響可能預示裂紋萌生);生產后需及時清理模具與工作臺,防止殘留材料影響下次壓鉚。此外,操作人員還需具備基本的缺陷識別能力,能夠及時發現并上報壓鉚過程中的異常情況。通過標準化操作流程與定期培訓,可有效減少人為因素導致的壓鉚不良,提升整體生產質量。

質量檢測是薄板壓鉚工藝中不可或缺的環節,其目的在于確保成品符合設計要求。常見的檢測方法包括外觀檢測、尺寸檢測以及性能檢測。外觀檢測主要通過目視或放大鏡觀察薄板表面是否存在劃痕、凹坑、裂紋等缺陷;尺寸檢測則通過卡尺、千分尺或三坐標測量儀等工具,測量薄板的厚度、長度、寬度以及連接部位的間隙等關鍵尺寸;性能檢測則包括拉伸試驗、彎曲試驗以及疲勞試驗等,評估薄板的連接強度、塑性以及疲勞壽命。為提高檢測效率與準確性,需結合自動化檢測設備與人工抽檢。例如,采用機器視覺技術實現薄板表面的自動缺陷識別,結合人工抽檢確保檢測結果的可靠性。薄板壓鉚件適用于輕型結構和組件。

薄板壓鉚不只是一種技術,更是一種工藝文化的體現。它融合了材料科學、力學設計與精密制造,展現了人類對材料性能的深刻理解與利用能力。從手工壓鉚到自動化生產,從簡單連接結構到復雜復合部件,壓鉚工藝的演變見證了工業技術的進步。在追求高效與準確的現在,薄板壓鉚依然以其獨特的連接方式與可靠的性能,在航空、汽車、電子等領域占據重要地位。它不只是現代制造業的基礎工藝之一,更是工程師智慧與創造力的結晶,承載著人類對技術極點的追求。薄板壓鉚件可以用于連接不同厚度的板材。南通花齒盲孔壓鉚螺柱壓鉚技術

通過薄板壓鉚件,不同材質的薄板可以被牢固地連接在一起。黃山花齒盲孔壓鉚螺柱多少錢

工藝穩定性是薄板壓鉚工藝的關鍵追求,其直接關系到生產效率與成品質量。工藝穩定性的影響因素包括設備狀態、材料性能以及環境條件。設備狀態的波動,如壓力機的壓力波動、模具的磨損,都會導致壓鉚力不穩定,進而影響薄板變形;材料性能的差異,如厚度公差、硬度波動,也會使壓鉚效果不一致;環境條件的變化,如溫度、濕度的波動,可能影響潤滑劑的性能或薄板的塑性。為提高工藝穩定性,需建立完善的設備維護制度,定期檢查并更換磨損部件;對材料進行嚴格篩選與預處理,確保其性能均勻;同時,控制生產環境,保持溫度、濕度穩定。此外,通過統計過程控制(SPC)技術,實時監控工藝參數,及時發現并糾正偏差。黃山花齒盲孔壓鉚螺柱多少錢

- 南京螺釘壓鉚方案制定排行榜 2025-12-18

- 常州壓鉚方案技術服務 2025-12-18

- 蚌埠壓鉚方案技術服務 2025-12-18

- 常州螺母壓鉚方案技術對接 2025-12-18

- 湖州薄板壓鉚方案制定排行榜 2025-12-18

- 寧波鈑金壓鉚方案技術對接 2025-12-18

- 廣東鉚釘壓鉚方案設計 2025-12-18

- 金華花齒類壓鉚方案操作規程 2025-12-18

- 淮北壓鉚螺釘方案制定哪家好 2025-12-17

- 湖北鈑金壓鉚方案制定排行榜 2025-12-17

- 鄂州橡套軟電纜哪家好 2025-12-18

- 廣東購買齒輪批發價 2025-12-18

- 天河區耐用銅編織帶費用 2025-12-18

- 密封圈生產廠家 2025-12-18

- 湖南黃銅噴嘴批發 2025-12-18

- 杭州超薄鞍型墊圈工廠 2025-12-18

- 安徽虎克鉚槍HK3413 2025-12-18

- 濰坊日用沖壓件排行榜 2025-12-18

- 廣東比較好的焊錫絲 2025-12-18

- 青島鎖具零部件量大從優 2025-12-18